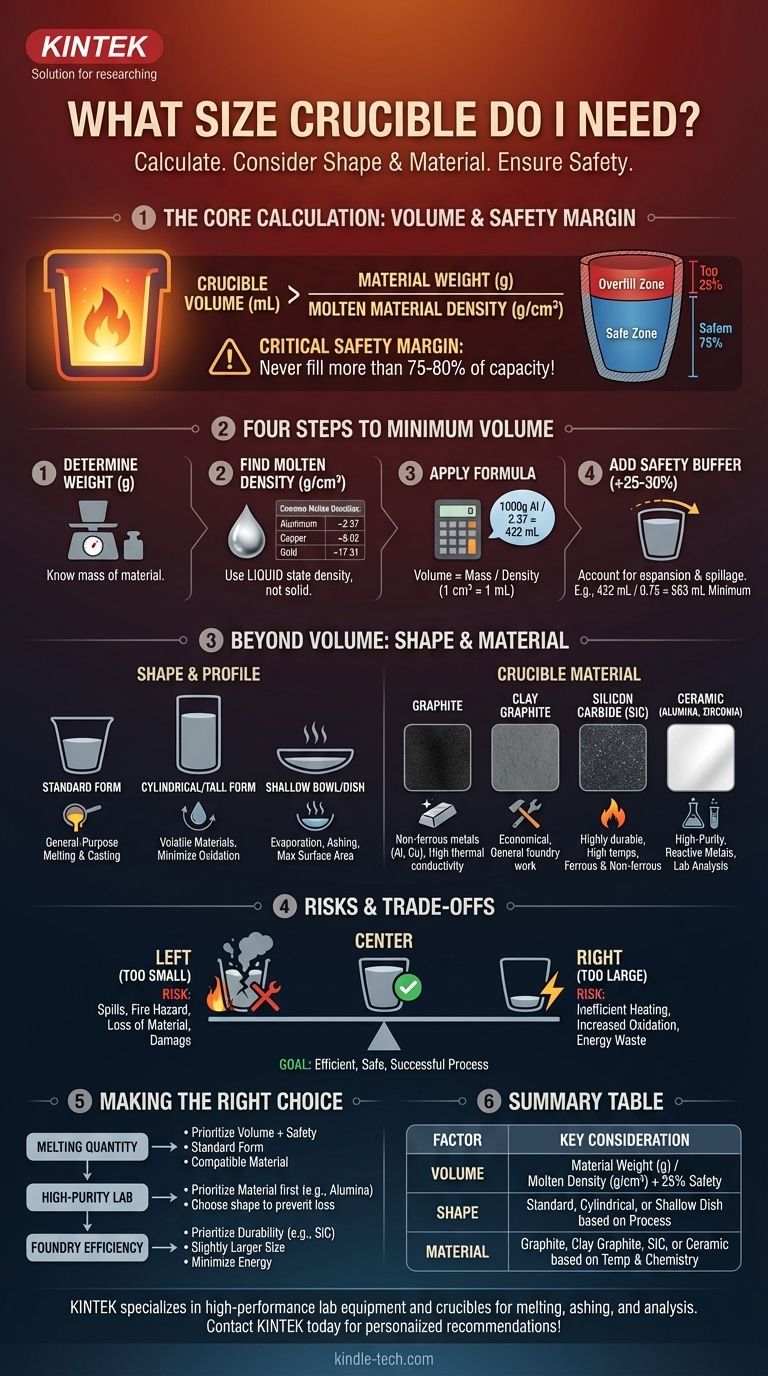

Die Wahl der richtigen Tiegelgröße ist eine einfache Berechnung, die auf dem Gewicht und der Dichte des Materials basiert, das Sie erhitzen möchten. Die grundlegende Formel lautet: Tiegelvolumen (ml) > Materialgewicht (g) / Dichte des geschmolzenen Materials (g/cm³). Sie müssen jedoch auch eine kritische Sicherheitsmarge einbeziehen, um sicherzustellen, dass der Tiegel niemals mehr als 75–80 % seiner Gesamtkapazität gefüllt wird, um gefährliches Verschütten zu verhindern.

Die Auswahl eines Tiegels erfordert, dass Sie über das reine Volumen hinausblicken. Die richtige Wahl gleicht drei Faktoren aus: das berechnete Volumen Ihres Materials, die erforderliche Form für Ihren Prozess und die Verträglichkeit des Tiegelmaterials mit Ihrer Heizmethode und Substanz.

Berechnung Ihres minimalen Tiegelvolumens

Der erste Schritt besteht immer darin, das minimale Innenvolumen zu bestimmen, das erforderlich ist, um Ihr Material in seinem geschmolzenen Zustand sicher aufzunehmen. Dies ist ein Vier-Schritte-Prozess.

Schritt 1: Bestimmen Sie das Gewicht Ihres Materials

Ermitteln Sie zunächst die Masse des Materials, das Sie erhitzen möchten. Für Berechnungen sollte diese in Gramm (g) angegeben werden.

Schritt 2: Ermitteln Sie die Dichte Ihres geschmolzenen Materials

Sie müssen die Dichte des Materials in seinem flüssigen Zustand verwenden, da sich die meisten Substanzen beim Erhitzen ausdehnen. Die Verwendung der Dichte im festen Zustand führt zu einem zu kleinen Tiegel.

Eine schnelle Referenz für gängige Metalle (ungefähre Schmelzdichten):

- Aluminium: 2,37 g/cm³

- Kupfer: 8,02 g/cm³

- Gold: 17,31 g/cm³

- Eisen: 7,0 g/cm³

- Silber: 9,31 g/cm³

Schritt 3: Wenden Sie die Kernformel an

Die Formel zur Ermittlung des erforderlichen Volumens lautet Volumen = Masse / Dichte. Da 1 cm³ gleich 1 Milliliter (mL) ist, entspricht das Ergebnis Ihrer Berechnung dem Mindestvolumen in mL.

Zum Beispiel, um 1000 g Aluminium zu schmelzen:

1000 g / 2,37 g/cm³ = 422 cm³, was bedeutet, dass Sie ein Mindestvolumen von 422 mL benötigen.

Schritt 4: Fügen Sie eine kritische Sicherheitsmarge hinzu

Verwenden Sie niemals einen Tiegel, der Ihr berechnetes Volumen nur knapp fasst. Fügen Sie immer einen Sicherheitsspielraum von mindestens 25 % hinzu, um die Wärmeausdehnung, das Blubbern und um ein Verschütten beim Umgang mit einer Zange zu verhindern.

Als Faustregel gilt: Füllen Sie einen Tiegel niemals über 75–80 % seiner gesamten Nennkapazität.

Fortsetzung des Beispiels:

422 mL / 0,75 = 563 mL. Sie sollten nach einem Tiegel mit einer Nennkapazität von mindestens 563 mL suchen.

Warum die Größe nicht der einzige Faktor ist

Die Abmessungen und das Material des Tiegels sind genauso wichtig wie sein Volumen. Verschiedene Anwendungen erfordern unterschiedliche Lösungen, und eine falsche Wahl kann zu fehlgeschlagenen Prozessen oder beschädigten Geräten führen.

Tiegelform und Profil

Die Geometrie eines Tiegels beeinflusst seine Leistung für eine bestimmte Aufgabe direkt.

- Standardform: Diese sind becherförmig und eignen sich hervorragend als Allzwecktiegel zum Schmelzen und Gießen.

- Zylindrische/Hohe Form: Ein höheres, schmaleres Profil reduziert die Oberfläche, minimiert die Oxidation und verhindert Spritzer. Diese eignen sich ideal für Prozesse mit flüchtigen Materialien.

- Flache Schale/Schale: Eine breite, flache Form maximiert die Oberfläche, was ideal für Anwendungen wie das Verdampfen oder Veraschen von Proben im Labor ist.

Tiegelmaterial

Der Tiegel muss der Zieltemperatur standhalten und chemisch inert gegenüber der erhitzten Substanz sein.

- Graphit: Ausgezeichnet zum Schmelzen von Nichteisenmetallen wie Aluminium, Messing und Gold aufgrund seiner hohen Wärmeleitfähigkeit und Beständigkeit gegen thermische Schocks.

- Ton-Graphit: Eine langlebige und wirtschaftliche Wahl für allgemeine Gießereiarbeiten mit Nichteisenmetallen.

- Siliziumkarbid (SiC): Ein hochbeständiges, langlebiges Material, das sehr hohe Temperaturen und schnelle Temperaturwechsel verträgt. Es eignet sich sowohl für Eisen- als auch für Nichteisenmetalle.

- Keramik (Aluminiumoxid, Zirkonoxid): Wird für hochreine Anwendungen, Laboranalysen (TGA) oder beim Schmelzen reaktiver Metalle verwendet, die durch einen kohlenstoffbasierten Tiegel verunreinigt würden.

Die Abwägungen und Risiken verstehen

Die Wahl der falschen Tiegelgröße oder -art birgt erhebliche Konsequenzen. Das Verständnis der Kompromisse ist der Schlüssel zu einem sicheren und effizienten Prozess.

Das Risiko eines zu kleinen Tiegels

Dies ist der gefährlichste Fehler. Ein zu kleiner Tiegel läuft beim Schmelzen und Ausdehnen des Materials über. Dies führt zu Materialverlust, katastrophalen Schäden an Ihrem Ofen und einer ernsthaften Brand- oder Verbrennungsgefahr.

Das Problem mit einem zu großen Tiegel

Die Verwendung eines stark überdimensionierten Tiegels ist ineffizient und kann Ihre Ergebnisse beeinträchtigen. Es wird deutlich mehr Energie benötigt, um den Tiegel und seinen Inhalt zu erhitzen. Außerdem vergrößert sich das Verhältnis von Oberfläche zu Volumen, was zu einem größeren Wärmeverlust und potenzieller Oxidation der Schmelze führen kann.

Materialunverträglichkeit

Das Erhitzen einer Substanz in einem chemisch reaktiven Tiegel kann sowohl den Tiegel als auch Ihr Material zerstören. Beispielsweise kann das Schmelzen von Eisen bei hohen Temperaturen in einem Graphittiegel dazu führen, dass Kohlenstoff in das Eisen gelöst wird, was dessen Eigenschaften verändert. Überprüfen Sie immer die Materialverträglichkeit.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihren Tiegel aus, indem Sie seine Spezifikationen an die Anforderungen Ihrer Arbeit anpassen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen einer bestimmten Metallmenge liegt: Priorisieren Sie die Volumenberechnung mit einem Sicherheitsspielraum von 25–30 % und wählen Sie einen Tiegel in Standardform aus einem kompatiblen Material (wie Graphit oder SiC).

- Wenn Ihr Hauptaugenmerk auf einer hochreinen Laboranalyse oder dem Veraschen liegt: Konzentrieren Sie sich zuerst auf das Tiegelmaterial (z. B. hochreines Aluminiumoxid oder Zirkonoxid) und wählen Sie eine Form, die den Probenverlust verhindert.

- Wenn Ihr Hauptaugenmerk auf Gießereieffizienz und Haltbarkeit liegt: Wählen Sie einen Tiegel, der nur geringfügig größer ist als für Ihre Standardcharge erforderlich, um Energieverschwendung zu minimieren, und investieren Sie in ein langlebiges Material wie Siliziumkarbid, um langfristige Kosten zu senken.

Indem Sie Volumen, Form und Material zusammen berücksichtigen, können Sie einen Tiegel auswählen, der Sicherheit, Effizienz und erfolgreiche Ergebnisse für Ihre spezifische Anwendung gewährleistet.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung |

|---|---|

| Volumen | Materialgewicht (g) / Schmelzdichte (g/cm³) + 25 % Sicherheitsmarge. |

| Form | Standard, zylindrisch oder flache Schale, abhängig von den Prozessanforderungen (z. B. Schmelzen, Verdampfen). |

| Material | Graphit, Ton-Graphit, Siliziumkarbid oder Keramik, basierend auf Temperatur und chemischer Verträglichkeit. |

Die Auswahl des richtigen Tiegels ist entscheidend für die Sicherheit und den Erfolg des Prozesses.

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich einer breiten Palette von Tiegeln zum Schmelzen, Veraschen und Analysieren. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Tiegels – unter Berücksichtigung von Volumen, Form und Material –, um effiziente, sichere und zuverlässige Ergebnisse für Ihr Labor oder Ihre Gießerei zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und eine persönliche Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifisch bearbeiteten und geformten PTFE-Teflon-Teilen mit PTFE-Tiegel und Deckel

- Technische Keramik Aluminiumoxid Al2O3 Tiegel mit Deckel Zylindrischer Labor-Tiegel

- Bogenförmige Aluminiumoxid-Keramiktiegel Hochtemperatur-beständig für Engineering-Fortschrittliche Fein Keramik

- Technische Keramik Aluminiumoxid-Tiegel (Al2O3) für Thermische Analyse TGA DTA

- Aluminiumoxid Al2O3 Keramikschale Halbschalenboot mit Deckel für fortschrittliche Feinchemikalien

Andere fragen auch

- Hält ein Tiegel Hitze stand? Ja, mit dem richtigen Material und den richtigen thermischen Eigenschaften.

- Wie reinigt man einen Schmelztiegel? Schützen Sie Ihren Tiegel und sichern Sie die Reinheit des Metalls

- Warum wird ein Tiegel beim Erhitzen verwendet? Ein wesentlicher Leitfaden für die Hochtemperatur-Einschließung

- Was ist ein Tiegelmaterial für einen Ofen? Ein Leitfaden zur Auswahl des richtigen Hochtemperaturbehälters

- Was ist der haltbarste Tiegel? Passen Sie den richtigen Tiegel an Ihre Schmelzanwendung an