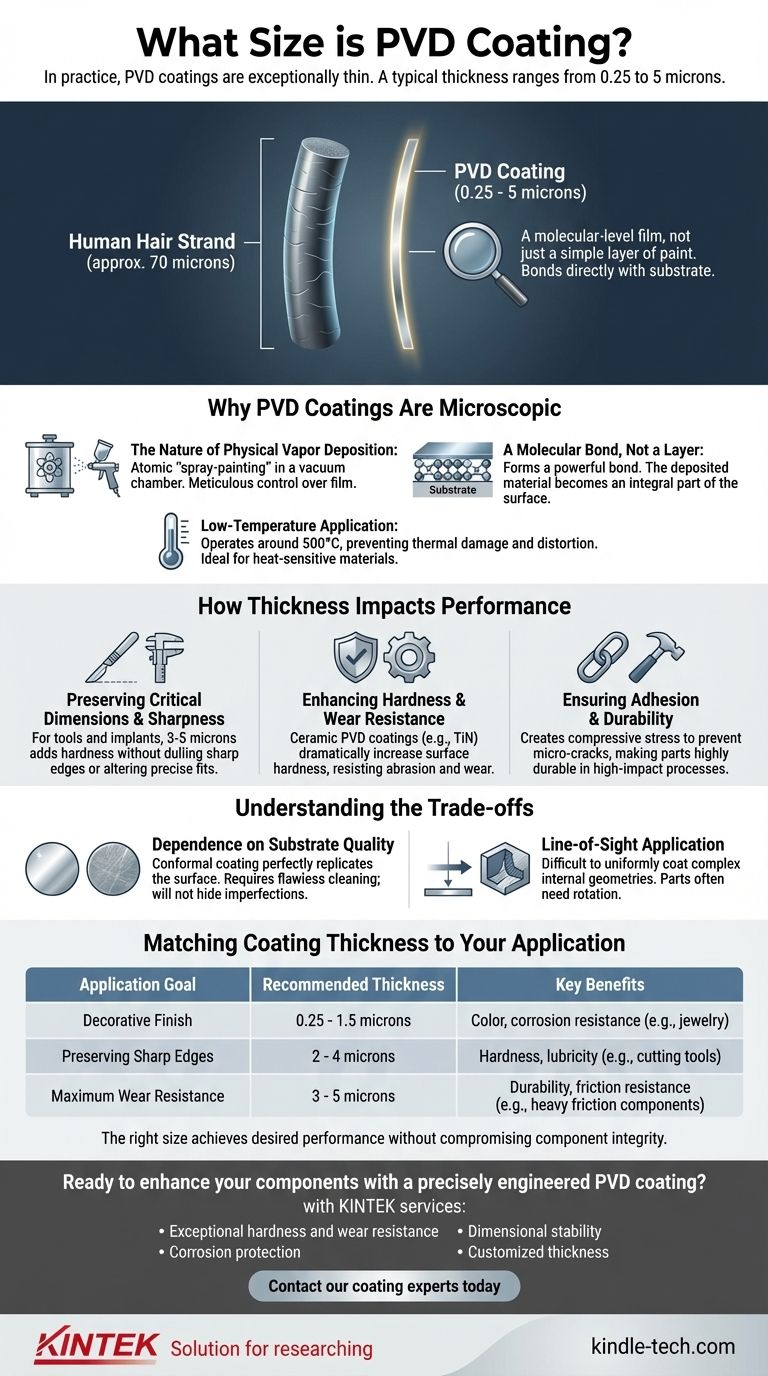

In der Praxis sind PVD-Beschichtungen außergewöhnlich dünn. Eine typische Physical Vapor Deposition (PVD)-Beschichtung hat eine Dicke von 0,25 bis 5 Mikrometer. Dies ist keine einfache Farbschicht, sondern ein Film auf molekularer Ebene, der sich direkt mit dem Substratmaterial verbindet und dessen Oberflächeneigenschaften grundlegend verändert, während er fast unmessbar dünn ist.

Die extrem dünne Natur einer PVD-Beschichtung ist keine Einschränkung, sondern ihr entscheidender Vorteil. Diese mikroskopisch kleine Schicht verbessert die Härte, Verschleißfestigkeit und Ästhetik auf molekularer Ebene, ohne die präzisen Abmessungen oder scharfen Kanten des darunterliegenden Bauteils zu beeinträchtigen.

Warum PVD-Beschichtungen mikroskopisch klein sind

Die Dünnheit einer PVD-Beschichtung ist ein direktes Ergebnis des hochkontrollierten Prozesses, der zu ihrer Herstellung verwendet wird. Dies ist keine Beschichtung, die gebürstet oder getaucht wird; sie wird Atom für Atom aufgebaut.

Die Natur der physikalischen Gasphasenabscheidung

PVD ist eine Vakuumabscheidungsmethode, bei der ein festes Material in einer Vakuumkammer verdampft und auf ein Zielsubstrat abgeschieden wird. Man kann es sich wie eine Art atomares "Sprühlackieren" vorstellen.

Der Prozess ermöglicht eine sorgfältige Kontrolle über den endgültigen Film. Schlüsseltechnologien wie gepulste Bias-Systeme und mehrere Lichtbogenziele gewährleisten, dass die Beschichtung gleichmäßig und mit starker Haftung aufgetragen wird.

Eine molekulare Bindung, keine Schicht

Im Gegensatz zur traditionellen Galvanisierung bildet PVD eine starke molekulare Bindung mit dem Substrat. Das abgeschiedene Material wird zu einem integralen Bestandteil der Oberfläche des Bauteils.

Deshalb kann eine unglaublich dünne Schicht eine so dramatische Erhöhung der Haltbarkeit bewirken – sie liegt nicht nur oben auf, sondern ist mit dem darunterliegenden Material verschmolzen.

Niedertemperaturanwendung

PVD-Prozesse laufen bei relativ niedrigen Temperaturen (ca. 500 °C) ab. Dies verhindert thermische Schäden, Verzug oder Verformungen, die bei Hochtemperatur-Beschichtungsverfahren wie der chemischen Gasphasenabscheidung (CVD) auftreten können.

Dies macht PVD ideal für die Beschichtung wärmeempfindlicher Materialien oder fertig bearbeiteter Teile mit engen Maßtoleranzen.

Wie die Dicke die Leistung beeinflusst

Die angegebene Dicke einer PVD-Beschichtung ist nicht willkürlich. Sie ist so konstruiert, dass sie die Haltbarkeit mit den funktionalen Anforderungen des Teils in Einklang bringt.

Erhaltung kritischer Abmessungen und Schärfe

Bei Bauteilen wie Schneidwerkzeugen, Spritzgussformen oder medizinischen Implantaten kann selbst eine geringfügige Maßänderung das Teil unbrauchbar machen.

Eine PVD-Beschichtung, typischerweise 3 bis 5 Mikrometer dick für Werkzeuge, verleiht enorme Härte und Gleitfähigkeit, ohne eine scharfe Schneide abzustumpfen oder präzise Passungen zu verändern.

Verbesserung der Härte und Verschleißfestigkeit

Selbst bei nur wenigen Mikrometern Dicke erhöht eine keramische PVD-Beschichtung (wie Titannitrid oder TiN) die Oberflächenhärte des darunterliegenden Metalls dramatisch.

Dies erzeugt eine Oberfläche, die hochgradig abrieb-, reibungs- und verschleißfest ist. Bei einigen Legierungen kann sie sogar die Dauerfestigkeit und die allgemeine Lebensdauer des Teils erhöhen.

Sicherstellung von Haftung und Haltbarkeit

Der PVD-Prozess erzeugt beim Abkühlen Druckspannungen in der Beschichtungsschicht. Diese inneren Spannungen helfen, die Bildung und Ausbreitung von Mikrorissen zu verhindern.

Diese Eigenschaft macht PVD-beschichtete Teile außergewöhnlich langlebig bei hohen Stoßbelastungen oder unterbrochenen Prozessen, wie z.B. beim Fräsen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PVD keine Universallösung. Ihre Eigenschaften schaffen spezifische Einschränkungen, die entscheidend zu verstehen sind.

Abhängigkeit von der Substratqualität

PVD-Beschichtungen sind konform, d.h. sie bilden die Oberfläche, auf die sie aufgetragen werden, perfekt ab. Sie sind kein Füllstoff und verbergen keine Kratzer, Werkzeugspuren oder andere Unvollkommenheiten.

Für ein hochwertiges Finish muss das Substrat vor dem Eintritt in die Vakuumkammer poliert und makellos sauber sein.

Sichtlinienanwendung

Der PVD-Prozess arbeitet im Allgemeinen nach dem Sichtlinienprinzip. Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat.

Dies erschwert eine gleichmäßige Beschichtung komplexer interner Geometrien oder tiefer Aussparungen. Teile müssen oft auf komplexen Vorrichtungen gedreht werden, um eine gleichmäßige Abdeckung zu gewährleisten.

Anpassung der Beschichtungsdicke an Ihre Anwendung

Die ideale Dicke hängt vollständig von Ihrem Hauptziel für das Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen Finish liegt: Eine dünnere Beschichtung (0,25 bis 1,5 Mikrometer) reicht oft aus, um eine bestimmte Farbe, wie Schwarz oder Blau, zu erzielen und Korrosionsbeständigkeit bei Artikeln wie Schmuck oder Architekturbeschlägen zu bieten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung scharfer Kanten liegt: Eine dünne bis mittlere Beschichtung (2 bis 4 Mikrometer) ist ideal für Schneidwerkzeuge, Klingen und Formen, um Härte und Gleitfähigkeit zu erzielen, ohne die kritische Kante abzustumpfen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: Eine dickere Beschichtung (3 bis 5 Mikrometer) ist am besten für Bauteile geeignet, die starker Reibung oder rauen Umgebungen ausgesetzt sind, wo eine geringfügige Maßzugabe akzeptabel ist.

Letztendlich ist die "richtige" Größe für eine PVD-Beschichtung diejenige, die Ihre gewünschte Leistung erzielt, ohne die Integrität des Bauteils zu beeinträchtigen.

Zusammenfassungstabelle:

| Anwendungsziel | Empfohlene Beschichtungsdicke | Hauptvorteile |

|---|---|---|

| Dekoratives Finish | 0,25 - 1,5 Mikrometer | Farbe, Korrosionsbeständigkeit |

| Erhaltung scharfer Kanten | 2 - 4 Mikrometer | Härte, Gleitfähigkeit |

| Maximale Verschleißfestigkeit | 3 - 5 Mikrometer | Haltbarkeit, Reibungsbeständigkeit |

Bereit, Ihre Komponenten mit einer präzisionsgefertigten PVD-Beschichtung zu verbessern?

Bei KINTEK sind wir spezialisiert auf das Auftragen von Hochleistungs-PVD-Beschichtungen auf Laborgeräte, Werkzeuge und Präzisionskomponenten. Unsere Beschichtungen bieten:

- Außergewöhnliche Härte und Verschleißfestigkeit für eine längere Lebensdauer

- Korrosionsschutz, um rauen Umgebungen standzuhalten

- Dimensionsstabilität zur Erhaltung kritischer Toleranzen

- Kundenspezifische Dicke, zugeschnitten auf Ihre spezifischen Anwendungsbedürfnisse

Ob Sie Schneidwerkzeuge, medizinische Instrumente oder spezialisierte Laborverbrauchsmaterialien beschichten, unsere PVD-Lösungen können Leistung und Haltbarkeit erheblich verbessern.

Kontaktieren Sie noch heute unsere Beschichtungsexperten, um zu besprechen, wie wir Ihre Komponenten mit unseren fortschrittlichen PVD-Beschichtungsdiensten optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen