Entscheidend ist, dass die Temperatur für die Wärmebehandlung durch das Material im Ofen bestimmt wird, nicht durch den Ofen selbst. Die korrekte Temperatur hängt vollständig von der Art des Metalls und dem gewünschten Ergebnis ab, wie z. B. Härten oder Weichmachen, wobei typische Prozesse für Stahl von nur 150 °C bis über 950 °C reichen.

Das zentrale Prinzip der Wärmebehandlung ist, dass es keine einzelne Temperatur gibt. Die genaue Temperatur ist eine kritische Variable, die von zwei Faktoren bestimmt wird: der spezifischen Legierung, mit der Sie arbeiten, und den mechanischen Eigenschaften, die Sie erzielen möchten.

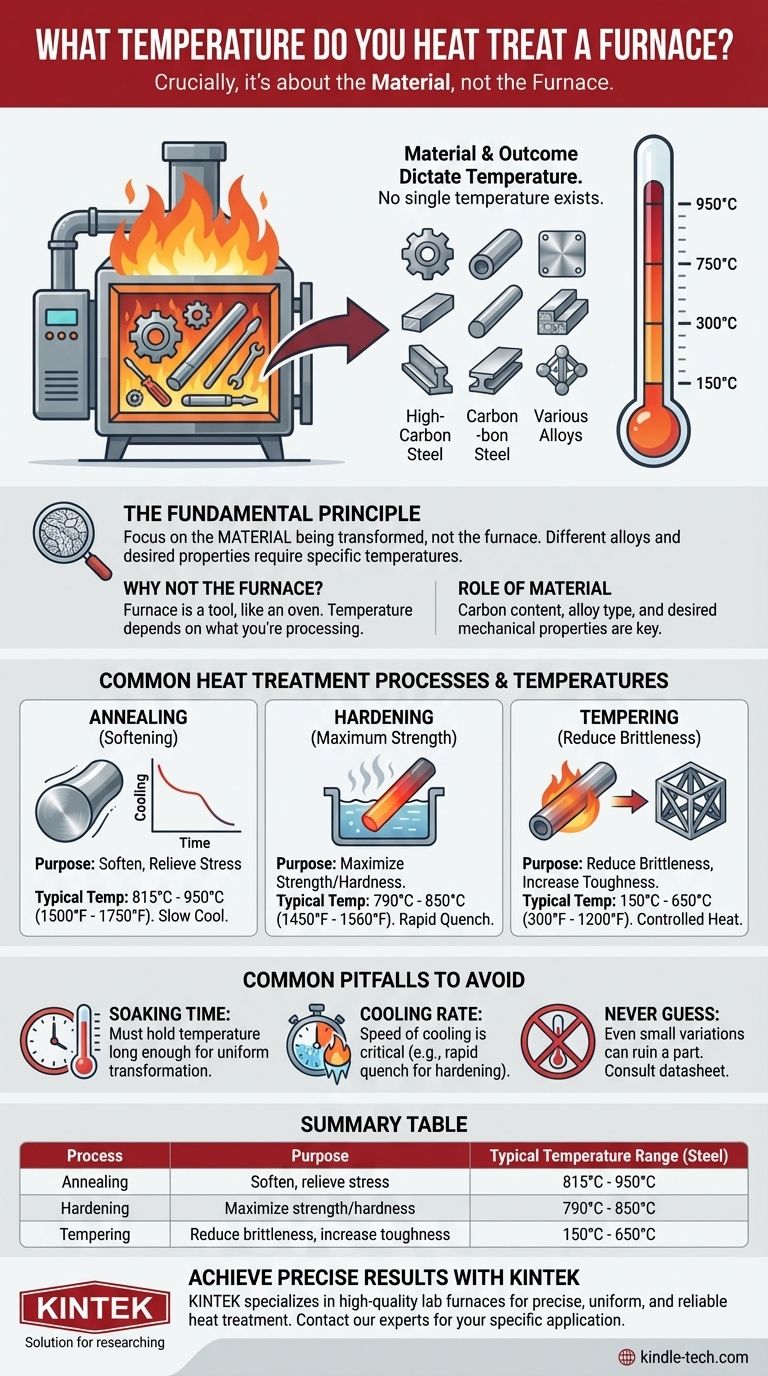

Das Grundprinzip: Material und Ergebnis bestimmen die Temperatur

Das häufigste Missverständnis ist die Konzentration auf die Ausrüstung. Der Ofen ist lediglich das Werkzeug, das kontrollierte Wärme liefert; das eigentliche Thema des Prozesses ist das zu transformierende Material.

Warum der Ofen nicht im Mittelpunkt steht

Ein Ofen ist dafür ausgelegt, in einem weiten Temperaturbereich zu arbeiten. Nach der Wärmebehandlungstemperatur eines Ofens zu fragen, ist wie die Frage nach der Kochtemperatur eines Backofens – es hängt ganz davon ab, ob Sie Brot backen oder ein Hähnchen braten.

Die kritische Temperatur ist diejenige, die eine spezifische mikrostrukturelle Veränderung innerhalb der Metalllegierung bewirkt.

Die Rolle der Materialzusammensetzung

Verschiedene Metalle und Legierungen transformieren bei sehr unterschiedlichen Temperaturen. Der Kohlenstoffgehalt in Stahl ist beispielsweise ein Hauptfaktor für seine Wärmebehandlungstemperaturen.

Ein hochgekohlter Stahl, der für ein Schneidwerkzeug verwendet wird, erfordert einen anderen Temperaturzyklus als ein niedriggekohlter Stahl, der für eine Strukturhalterung verwendet wird.

Das Ziel der Behandlung

Der Zweck der Wärmebehandlung bestimmt den Temperaturbereich. Versuchen Sie, das Metall härter oder weicher zu machen?

- Härten erfordert das Erhitzen des Metalls über einen kritischen Umwandlungspunkt.

- Anlassen, das die Sprödigkeit von bereits gehärtetem Stahl reduziert, erfolgt bei Temperaturen unterhalb desselben Punktes.

Gängige Wärmebehandlungsprozesse und ihre Temperaturen

Um einen praktischen Rahmen zu bieten, betrachten wir drei gängige Prozesse für einen typischen Kohlenstoffstahl. Dies sind repräsentative Beispiele; exakte Werte erfordern ein Materialdatenblatt.

Glühen: Zum Weichmachen und Spannungsabbau

Glühen wird verwendet, um Metall so weich und duktil wie möglich zu machen, oft um es leichter bearbeitbar zu machen. Dies erfordert das Erhitzen des Stahls auf eine hohe Temperatur und anschließendes sehr langsames Abkühlen.

Für viele gängige Stähle liegt diese Temperatur zwischen 815 °C und 950 °C (1500 °F bis 1750 °F).

Härten (Abschrecken): Für maximale Festigkeit

Härten beinhaltet das Erhitzen von Stahl auf eine Temperatur, bei der sich seine innere Kristallstruktur in eine Phase namens Austenit ändert, und dann schnelles Abkühlen (Abschrecken), um eine sehr harte, spröde Struktur namens Martensit einzuschließen.

Diese "Austenitisierungstemperatur" liegt typischerweise zwischen 790 °C und 850 °C (1450 °F bis 1560 °F).

Anlassen: Zur Reduzierung der Sprödigkeit

Ein frisch gehärtetes Teil ist oft zu spröde für den praktischen Gebrauch. Anlassen ist eine sekundäre, niedrigere Temperaturbehandlung, die die Zähigkeit erhöht, indem sie die Härte leicht reduziert.

Die Temperatur wird präzise kontrolliert und kann von 150 °C bis 650 °C (300 °F bis 1200 °F) reichen, abhängig vom gewünschten Gleichgewicht zwischen Härte und Zähigkeit.

Häufige Fehler, die es zu vermeiden gilt

Das Erreichen der richtigen Eigenschaften erfordert mehr als nur das Erreichen einer Zieltemperatur. Ein Missverständnis des gesamten Prozesses führt zu fehlerhaften Teilen.

Die Bedeutung der "Haltezeit"

Es reicht nicht aus, einfach die Zieltemperatur zu erreichen. Das Material muss bei dieser Temperatur gehalten werden – ein Prozess, der als Halten bezeichnet wird – lange genug, damit das gesamte Teil, von der Oberfläche bis zum Kern, die gewünschte Umwandlung durchläuft.

Die Abkühlgeschwindigkeit ist ebenso entscheidend

Die Geschwindigkeit, mit der das Material nach dem Erhitzen abgekühlt wird, ist genauso wichtig wie die Heiztemperatur selbst.

Ein schnelles Abschrecken in Wasser oder Öl ist zum Härten notwendig, während ein sehr langsames Abkühlen im Ofen zum Glühen erforderlich ist. Die falsche Abkühlgeschwindigkeit würde die Auswirkungen des Heizzyklus vollständig zunichtemachen.

Niemals die Temperatur schätzen

Die Verwendung der falschen Temperatur um nur 25-50 Grad kann ein Teil ruinieren. Überhitzung kann zu übermäßigem Kornwachstum führen, wodurch das Teil schwach wird. Unterhitzung führt zu einer unvollständigen Umwandlung, wodurch die gewünschte Härte nicht erreicht wird.

Bestimmung der korrekten Temperatur für Ihre Anwendung

Um die richtige Temperatur zu finden, müssen Sie zunächst Ihr Material und Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, Stahl für eine einfachere Bearbeitung weich zu machen (Glühen): Sie verwenden eine hohe Hitze, typischerweise über 800 °C, gefolgt von einer sehr langsamen Abkühlphase.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Stahlteil so hart wie möglich zu machen (Härten): Sie müssen das Material auf seine spezifische Austenitisierungstemperatur erhitzen und dann schnell abschrecken.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein bereits gehärtetes Teil zäher zu machen (Anlassen): Sie verwenden eine präzise, viel niedrigere Temperatur, um das Gleichgewicht zwischen Härte und Sprödigkeit sorgfältig auszugleichen.

Konsultieren Sie immer das spezifische Datenblatt des Materials, um eine präzise, sichere und erfolgreiche Wärmebehandlung zu gewährleisten.

Zusammenfassungstabelle:

| Prozess | Zweck | Typischer Temperaturbereich (für Stahl) |

|---|---|---|

| Glühen | Weichmachen, Spannungsabbau | 815 °C - 950 °C (1500 °F - 1750 °F) |

| Härten | Maximierung von Festigkeit/Härte | 790 °C - 850 °C (1450 °F - 1560 °F) |

| Anlassen | Reduzierung der Sprödigkeit, Erhöhung der Zähigkeit | 150 °C - 650 °C (300 °F - 1200 °F) |

Erzielen Sie präzise und wiederholbare Wärmebehandlungsergebnisse

Die Bewältigung der Komplexität der Wärmebehandlung erfordert nicht nur Wissen, sondern auch die richtige Ausrüstung. Die präzise Temperaturregelung, die gleichmäßige Erwärmung und die zuverlässige Leistung Ihres Ofens sind entscheidend, um die gewünschten Materialeigenschaften, Charge für Charge, zu erzielen.

KINTEK ist spezialisiert auf hochwertige Laboröfen und -geräte, die den anspruchsvollen Anforderungen von Wärmebehandlungsprozessen gerecht werden. Ob Sie glühen, härten oder anlassen, unsere Lösungen bieten die Genauigkeit und Konsistenz, die Ihr Labor benötigt.

Lassen Sie uns Ihnen helfen, Ihr Labor für den Erfolg auszustatten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und den perfekten Ofen für Ihre Materialien und Prozesse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Vorteile bieten Biomassepellets? Hochdichter, erneuerbarer Brennstoff für stabiles Heizen

- Was sind die Prozessvorteile der Kombination von Hochscher-Systemen mit chemischen Katalysatoren? Maximierung der Biomasseausbeute

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Werden Diamanten in Maschinen verwendet? Erzielen Sie überragende Leistung mit Diamantwerkzeugen

- Wie wirkt sich Wärme auf die Materialfestigkeit aus? Verständnis von thermischer Degradation und Kriechversagen

- Was ist Fusion in der RFA? Erzielen Sie unübertroffene Genauigkeit bei der Elementaranalyse

- Warum müssen Kohlenstoffstahl-Proben mit einem Ultraschallreiniger behandelt werden? Gewährleistung einer präzisen Korrosionsratenmessung

- Was bewirkt das Sputtern? Erzielen Sie eine überlegene Abscheidung von Filmen auf atomarer Ebene