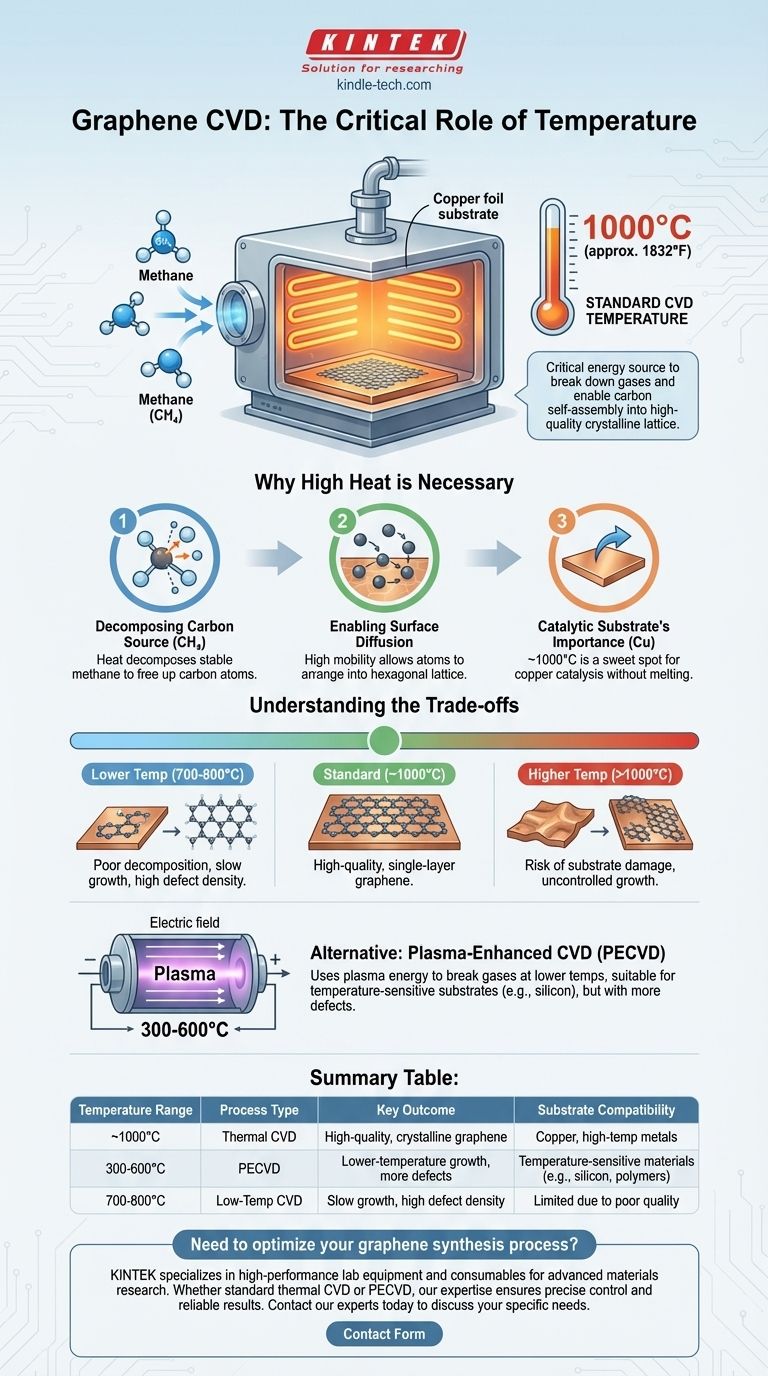

Bei einem standardmäßigen chemischen Gasphasenabscheidungsverfahren (CVD) wird Graphen typischerweise bei extrem hohen Temperaturen, meist um 1000°C (ungefähr 1832°F), gezüchtet. Dieser Prozess findet in einer Vakuumkammer statt, in der ein kohlenstoffhaltiges Gas, wie Methan, über ein katalytisches Metallsubstrat, meist Kupferfolie, geleitet wird.

Die hohe Temperatur bei der Graphen-CVD ist nicht willkürlich; sie ist die kritische Energiequelle, die erforderlich ist, um Vorläufergase aufzubrechen und es Kohlenstoffatomen zu ermöglichen, sich auf dem Katalysator zu einem hochwertigen, kristallinen Gitter selbst anzuordnen. Diese Temperatur steuert direkt den Kompromiss zwischen Wachstumsrate, Defektdichte und der Integrität des Substrats selbst.

Die Rolle der Temperatur beim Graphenwachstum

Um zu verstehen, warum eine so hohe Hitze notwendig ist, müssen wir uns die wichtigsten Schritte des CVD-Prozesses ansehen, die direkt von der thermischen Energie gesteuert werden.

Zersetzung der Kohlenstoffquelle

Der Prozess beginnt mit einem kohlenstoffhaltigen Gas, typischerweise Methan (CH₄). Bei Raumtemperatur ist Methan sehr stabil.

Die intensive Hitze in der CVD-Kammer liefert die Energie, die benötigt wird, um diese Gasmoleküle auf der Oberfläche der Metallfolie katalytisch zu zersetzen, sie aufzubrechen und Kohlenstoffatome für das Wachstum freizusetzen.

Ermöglichung der Oberflächendiffusion

Sobald Kohlenstoffatome verfügbar sind, müssen sie sich in der spezifischen hexagonalen Gitterstruktur von Graphen anordnen.

Hohe Temperaturen verleihen diesen Atomen eine hohe Oberflächenmobilität, wodurch sie sich frei über die Katalysatoroberfläche bewegen können, bis sie eine energiearme Position innerhalb des wachsenden Kristallgitters finden. Ohne diese Mobilität würde sich der Kohlenstoff zufällig ablagern und einen defekten oder amorphen Film bilden, anstatt hochwertiges Graphen.

Die Bedeutung des katalytischen Substrats

Die Wahl des Metallsubstrats ist entscheidend und direkt mit der Temperatur verbunden. Kupfer (Cu) ist der gebräuchlichste Katalysator zur Herstellung von hochwertigem, einschichtigem Graphen.

Der Wachstumsprozess findet knapp unterhalb des Schmelzpunkts von Kupfer (~1085°C) statt, weshalb der Bereich von ~1000°C ein thermodynamischer Sweet Spot für eine effektive Katalyse ohne Beschädigung des Substrats ist.

Verständnis der Kompromisse

Der Wert von 1000°C ist aus gutem Grund ein Industriestandard, aber Abweichungen davon haben erhebliche Folgen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Kontrolle der Eigenschaften des Endmaterials.

Das Problem mit niedrigeren Temperaturen

Der Versuch des Prozesses bei deutlich niedrigeren Temperaturen (z.B. 700-800°C) führt zu schlechten Ergebnissen. Der Methan-Vorläufer zersetzt sich nicht effizient, was zu extrem langsamem oder nicht existentem Wachstum führt.

Jeder Film, der sich bildet, wird wahrscheinlich eine hohe Defektdichte aufweisen, da den Kohlenstoffatomen die Energie fehlt, sich korrekt anzuordnen, was zu schlechten elektronischen und mechanischen Eigenschaften führt.

Die Risiken höherer Temperaturen

Das Erhöhen der Temperatur weit über 1000°C bringt Sie gefährlich nahe an den Schmelzpunkt des Kupfersubstrats.

Dies kann dazu führen, dass sich die Folie verformt, sublimiert oder ihre Korngrenzen umstrukturiert, was die Gleichmäßigkeit des Graphenwachstums negativ beeinflusst. Obwohl es die Wachstumsrate erhöhen könnte, kann es auch zu weniger kontrollierten, minderwertigeren Filmen führen.

Alternative: Plasma-Enhanced CVD (PECVD)

Um die Hochtemperaturbeschränkung zu überwinden, insbesondere für Anwendungen auf Substraten, die solche Hitze nicht aushalten, wird Plasma-Enhanced CVD (PECVD) eingesetzt.

PECVD verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, das die Gasmoleküle mit genügend Energie bombardiert, um sie bei viel niedrigeren Temperaturen (z.B. 300-600°C) zu zerlegen. Dieser energischere Prozess kann jedoch oft mehr Defekte erzeugen als die traditionelle Hochtemperatur-CVD.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Temperatur und Methode hängt vollständig von den Anforderungen Ihrer endgültigen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Kristallqualität und elektronischer Leistung liegt: Halten Sie sich an den Industriestandard-Thermik-CVD-Prozess bei ~1000°C auf einem Kupferkatalysator.

- Wenn Ihr Hauptaugenmerk auf der Integration mit temperaturempfindlichen Substraten (wie Silizium oder Polymeren) liegt: Erforschen Sie Niedertemperatur-PECVD-Methoden, aber seien Sie bereit, einen potenziellen Kompromiss bei der strukturellen Perfektion von Graphen in Kauf zu nehmen.

Letztendlich ist die Kontrolle der Temperatur der primäre Hebel zur Abstimmung der grundlegenden Eigenschaften des endgültigen Graphenfilms.

Zusammenfassungstabelle:

| Temperaturbereich | Prozesstyp | Schlüsselergebnis | Substratkompatibilität |

|---|---|---|---|

| ~1000°C | Thermische CVD | Hochwertiges, kristallines Graphen | Kupfer, andere Hochtemperaturmetalle |

| 300-600°C | PECVD | Niedertemperaturwachstum, mehr Defekte | Temperaturempfindliche Materialien (z.B. Silizium, Polymere) |

| 700-800°C | Niedertemperatur-CVD | Langsames Wachstum, hohe Defektdichte | Begrenzt aufgrund schlechter Qualität |

Müssen Sie Ihren Graphen-Syntheseprozess optimieren? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf die Forschung an fortschrittlichen Materialien zugeschnitten sind. Egal, ob Sie mit standardmäßiger thermischer CVD arbeiten oder PECVD für temperaturempfindliche Anwendungen erforschen, unsere Expertise stellt sicher, dass Sie eine präzise Temperaturkontrolle und zuverlässige Ergebnisse erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors beim Wachstum von Graphen und anderen 2D-Materialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Wie funktioniert ein Rohrofen? Präzise thermische und atmosphärische Kontrolle meistern

- Was sind die Vorteile eines Röhrenofens? Erzielen Sie eine überlegene thermische Kontrolle und Reinheit

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung