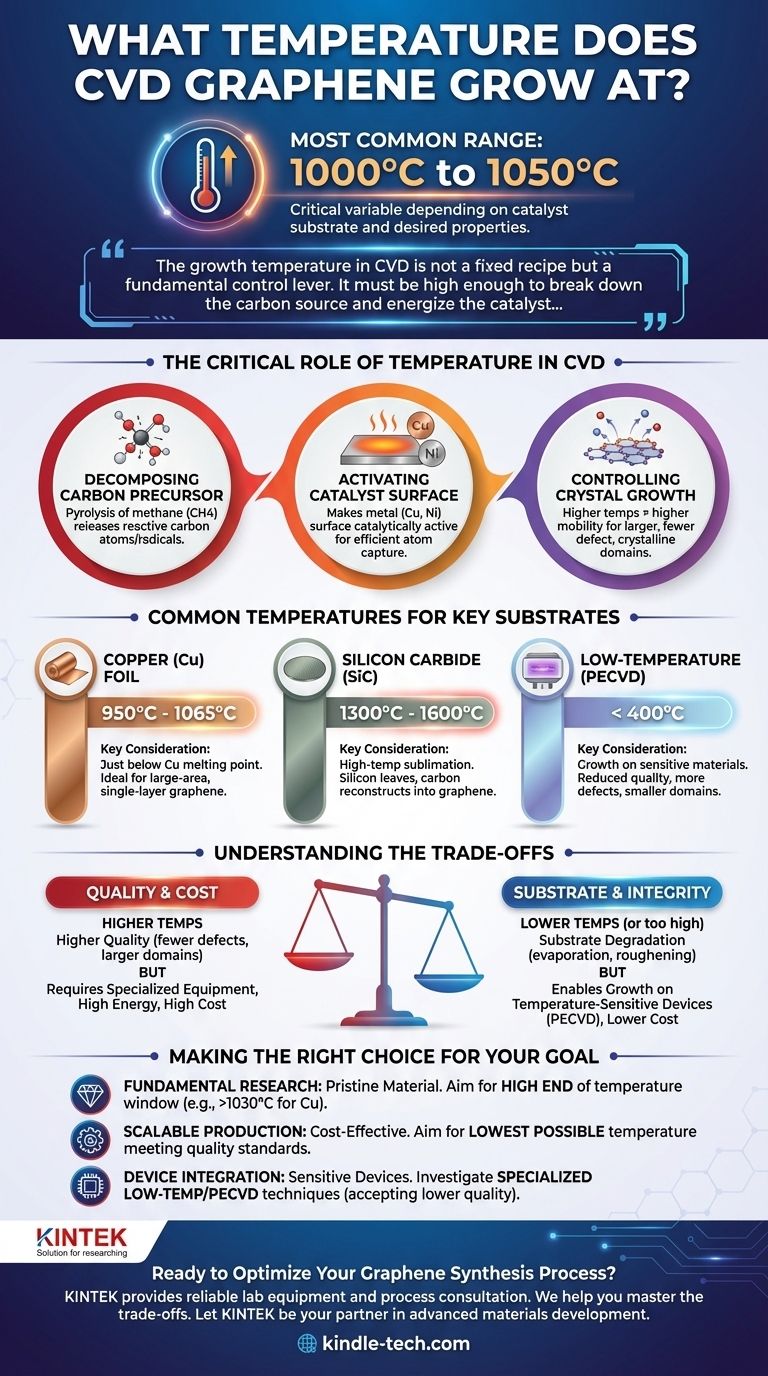

In der Praxis wird die chemische Gasphasenabscheidung (CVD) für hochwertiges Graphen am häufigsten bei Temperaturen um 1000°C bis 1050°C durchgeführt. Diese Zahl ist jedoch nicht absolut; sie ist eine kritische Variable, die stark vom verwendeten katalytischen Substrat und den gewünschten Eigenschaften des fertigen Graphenfilms abhängt.

Die Wachstumstemperatur bei CVD ist kein festes Rezept, sondern ein grundlegender Steuerhebel. Sie muss hoch genug sein, um die Kohlenstoffquelle aufzubrechen und den Katalysator zu aktivieren, was die endgültige Qualität, Domänengröße und Defektdichte der Graphenschicht direkt beeinflusst.

Die entscheidende Rolle der Temperatur bei CVD

Die Temperatur ist wohl der wichtigste Parameter bei der CVD-Synthese von Graphen. Sie steuert direkt die chemischen und physikalischen Kernprozesse, die es einer einzelnen Schicht von Kohlenstoffatomen ermöglichen, ein kristallines Gitter zu bilden.

Zersetzung des Kohlenstoff-Precursors

Der Prozess beginnt mit einem kohlenstoffhaltigen Gas, meist Methan (CH4). Hohe Temperaturen liefern die notwendige thermische Energie, um die starken chemischen Bindungen in diesen Precursor-Molekülen aufzubrechen.

Diese Zersetzung oder Pyrolyse setzt reaktive Kohlenstoffatome oder Radikale frei, die dann auf der Katalysatoroberfläche adsorbiert werden können.

Aktivierung der Katalysatoroberfläche

Graphen-CVD basiert auf einem Metallkatalysator, typischerweise einer Kupfer (Cu)- oder Nickel (Ni)-Folie. Die hohe Temperatur macht diese Metalloberfläche katalytisch aktiv.

Diese Aktivierung ermöglicht es der Oberfläche, die Kohlenstoffatome effizient einzufangen und deren Anordnung in der hexagonalen Wabenstruktur von Graphen zu erleichtern.

Kontrolle von Kristallwachstum und Qualität

Einmal auf der Oberfläche, diffundieren und nukleieren Kohlenstoffatome und bilden kleine Grapheninseln, sogenannte "Domänen". Die Temperatur bestimmt die Mobilität dieser Atome.

Höhere Temperaturen ermöglichen es den Atomen, sich freier über die Oberfläche zu bewegen, wodurch sie die energetisch günstigsten Positionen finden können. Dies führt zu größeren, perfekter kristallinen Domänen und einem Endfilm mit weniger Defekten.

Gängige Temperaturen für Schlüsselsubstrate

Die ideale Temperatur ist untrennbar mit dem gewählten Katalysatorsubstrat verbunden. Verschiedene Materialien haben unterschiedliche katalytische Eigenschaften und Schmelzpunkte, die das Betriebsfenster für die Synthese definieren.

Wachstum auf Kupfer (Cu)-Folie

Kupfer ist der am weitesten verbreitete Katalysator zur Herstellung großflächiger, einschichtiger Graphen.

Der typische Temperaturbereich für das Wachstum auf Kupfer liegt zwischen 950°C und 1065°C. Dies liegt strategisch knapp unter dem Schmelzpunkt von Kupfer (1085°C), wodurch die Oberflächenatommobilität maximiert wird, ohne das Substrat zu schmelzen.

Wachstum auf Siliziumkarbid (SiC)

Eine alternative Methode beinhaltet das direkte Wachstum von Graphen auf einem Siliziumkarbid-Wafer. Dies ist kein traditioneller CVD-Prozess, sondern eine Hochtemperatursublimation, bei der Siliziumatome die Oberfläche verlassen und Kohlenstoffatome zurückbleiben, die sich zu Graphen rekonstruieren.

Dieser Prozess erfordert deutlich höhere Temperaturen, typischerweise im Bereich von 1300°C bis 1600°C, um die notwendige Sublimation von Silizium zu induzieren.

Die Kompromisse verstehen

Die Wahl einer Wachstumstemperatur ist ein Kompromiss zwischen dem Erreichen idealer Materialeigenschaften und der Bewältigung praktischer Prozessbeschränkungen.

Qualität vs. Kosten

Im Allgemeinen führen höhere Temperaturen zu qualitativ hochwertigerem Graphen mit weniger Defekten und größeren Kristalldomänen.

Das Aufrechterhalten von Temperaturen über 1000°C erfordert jedoch spezielle Quarzrohröfen und verbraucht erhebliche Energie, was die Gesamtkosten des Prozesses erhöht.

Substratintegrität

Ein Betrieb zu nahe am Schmelzpunkt des Katalysators erhöht das Risiko einer Substratdegradation. Bei Kupfer kann dies Verdampfung (die das System kontaminiert) oder Oberflächenrauheit umfassen, beides beeinträchtigt die Gleichmäßigkeit des resultierenden Graphenfilms negativ.

Das Streben nach Niedertemperaturwachstum

Erhebliche Forschung widmet sich der Senkung der Wachstumstemperatur. Dies würde Kosten senken und das direkte Wachstum von Graphen auf Substraten ermöglichen, die 1000°C Hitze nicht standhalten, wie bestimmte Kunststoffe oder Siliziumwafer mit bereits vorhandener Elektronik.

Diese Niedertemperaturmethoden, oft unter Verwendung von plasmaverstärktem CVD (PECVD), können Graphen unter 400°C produzieren. Dies geht jedoch typischerweise auf Kosten einer reduzierten kristallinen Qualität, was zu mehr Defekten und kleineren Domänengrößen führt.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur wird durch Ihr letztendliches Ziel definiert. Nutzen Sie diesen Rahmen, um Ihre Prozessentscheidungen zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an reinem Material liegt: Sie müssen am oberen Ende des Temperaturfensters für Ihren gewählten Katalysator (>1030°C für Kupfer) arbeiten, um die Kristallgröße zu maximieren und Defekte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf skalierbarer, kostengünstiger Produktion liegt: Sie sollten die niedrigstmögliche Temperatur anstreben, die immer noch Graphen produziert, das die Mindestqualitätsstandards für Ihre kommerzielle Anwendung erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Integration mit temperaturempfindlichen Geräten liegt: Sie müssen spezialisierte Niedertemperatur- oder PECVD-Wachstumstechniken untersuchen und den damit verbundenen Kompromiss bei der Materialqualität voll akzeptieren.

Indem Sie die Temperatur als Schlüsselvariable innerhalb eines komplexen Systems aus Precursoren, Katalysatoren und Drücken verstehen, können Sie das Ergebnis Ihrer Graphensynthese effektiv steuern und optimieren.

Zusammenfassungstabelle:

| Substrat | Typischer Wachstumstemperaturbereich | Wichtige Überlegungen |

|---|---|---|

| Kupfer (Cu)-Folie | 950°C - 1065°C | Am häufigsten für einschichtiges Graphen; Temperatur liegt knapp unter dem Schmelzpunkt von Kupfer. |

| Siliziumkarbid (SiC) | 1300°C - 1600°C | Wird für direktes Wachstum durch Sublimation verwendet; erfordert deutlich höhere Temperaturen. |

| Niedertemperatur (PECVD) | < 400°C | Ermöglicht Wachstum auf empfindlichen Materialien, führt aber oft zu geringerer kristalliner Qualität. |

Bereit, Ihren Graphen-Syntheseprozess zu optimieren?

Die Wahl der richtigen Wachstumstemperatur ist entscheidend, um die gewünschte Qualität und Eigenschaften Ihrer Graphenfilme zu erreichen. Die präzise thermische Kontrolle, die für eine erfolgreiche CVD erforderlich ist, ist der Bereich, in dem die Expertise von KINTEK glänzt.

Wir bieten die zuverlässige Laborausrüstung, die Sie benötigen, um diesen komplexen Prozess zu meistern:

- Hochtemperatur-Rohröfen: Entwickelt für stabilen Betrieb bis zu 1200°C und darüber hinaus, um die konstante Wärme zu gewährleisten, die für hochwertiges Graphenwachstum auf Kupfer und anderen Substraten erforderlich ist.

- Prozessberatung: Unsere Spezialisten können Ihnen helfen, die Kompromisse zwischen Temperatur, Substratwahl und endgültiger Materialqualität zu navigieren, um Ihre spezifischen Forschungs- oder Produktionsziele zu erreichen.

Lassen Sie KINTEK Ihr Partner in der Entwicklung fortschrittlicher Materialien sein. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Projekte beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist der Dünnschichtprozess in Halbleitern? Mikrochips Schicht für Schicht aufbauen

- Was sind die Vorteile von CVD-Graphen? Erzielen Sie hochwertige, skalierbare Graphenfilme für industrielle Anwendungen

- Was ist die thermische Abscheidungstechnik? Ein Leitfaden zur Herstellung ultradünner Schichten

- Wie hoch ist die Temperatur des LPCVD-Prozesses? Erreichen Sie überlegene Dünnschichtqualität und Gleichmäßigkeit

- Wie entsteht ein Diamant aus CVD? Die Wissenschaft des atomweisen Diamantwachstums

- Welche Rolle spielt DLI-MOCVD bei der Beschichtung von Kernbrennstab-Hüllrohren? Erzielung einer gleichmäßigen Abscheidung auf der Innenoberfläche

- Was ist eine primäre Herausforderung bei der Herstellung von nutzbaren Graphenschichten nach CVD? Überwindung des Transfer-Engpasses

- Was sind die verschiedenen Arten der chemischen Gasphasenabscheidung (CVD)? Expertenleitfaden zu APCVD, PECVD, MOCVD & mehr