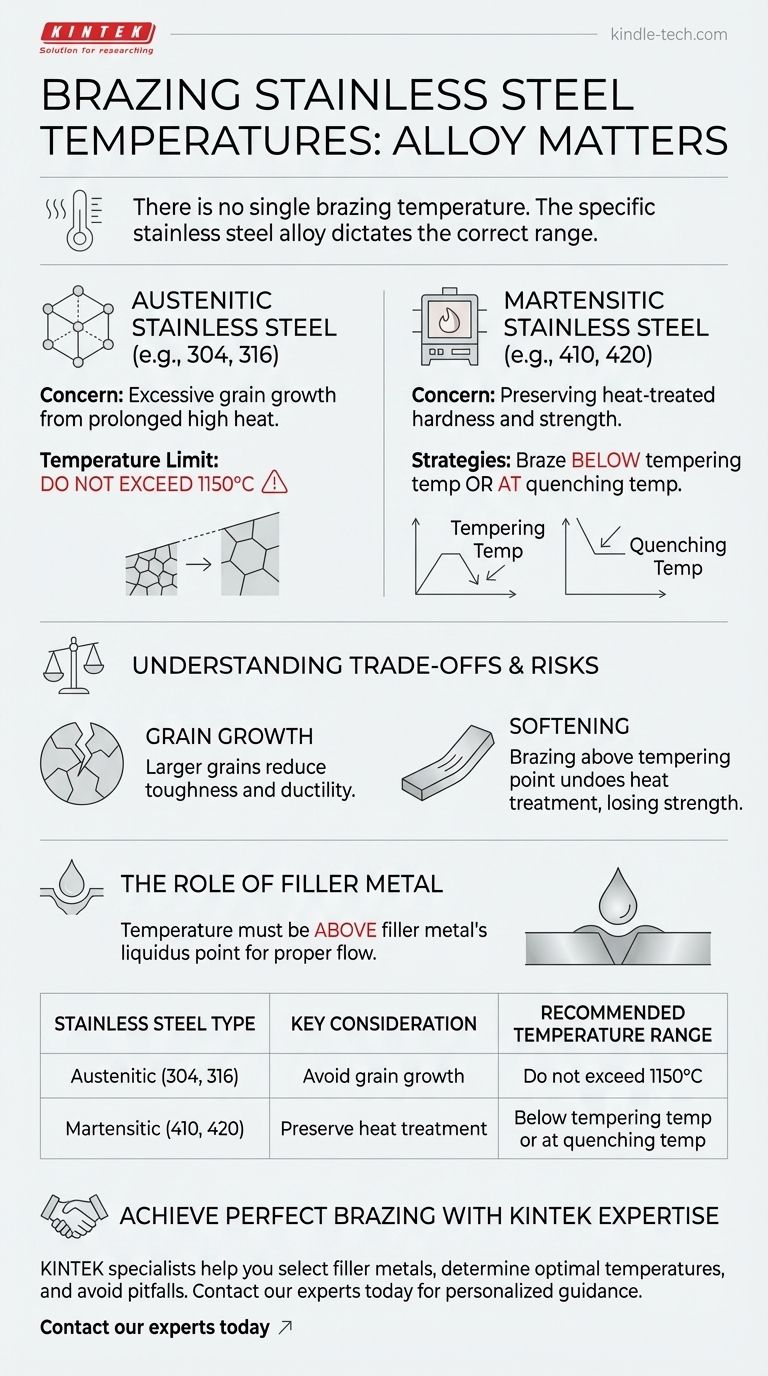

Es gibt keine einzelne Hartlöttemperatur für Edelstahl. Die korrekte Temperatur wird durch den spezifischen Edelstahllegierungstyp bestimmt, mit dem Sie arbeiten, da verschiedene Familien einzigartige metallurgische Eigenschaften aufweisen, die erhalten bleiben müssen. Bei austenitischen Güten sollte die Temperatur 1150 °C nicht überschreiten, um eine Schwächung zu verhindern, während bei martensitischen Güten die Temperatur mit ihren spezifischen Wärmebehandlungsanforderungen übereinstimmen muss.

Das Kernprinzip ist, dass die Hartlöttemperatur hoch genug sein muss, um das Füllmetall zu schmelzen, aber niedrig genug, um die inhärente Festigkeit und Struktur des Grundmetalls nicht zu beschädigen. Dies bedeutet, dass die spezifische Legierung und nicht der Prozess die Temperatur bestimmt.

Warum der Edelstahlsorte entscheidend ist

"Edelstahl" ist eine breite Kategorie von Legierungen, jede mit einer anderen inneren Struktur und Reaktion auf Wärme. Zu verstehen, welcher Familie Ihr Material angehört, ist der erste und wichtigste Schritt zur Bestimmung der korrekten Hartlöttemperatur.

Für austenitischen Edelstahl (z. B. 304, 316)

Austenitische Edelstähle sind der gebräuchlichste Typ. Sie sind durch Wärmebehandlung nicht härtbar.

Das Hauptanliegen beim Hartlöten dieser Legierungen ist übermäßiges Kornwachstum. Wenn sie zu hoch und zu lange erhitzt werden, können sich die inneren kristallinen Körner vergrößern, was die Zähigkeit und Duktilität des Materials verringern kann.

Aus diesem Grund sollte die Heiztemperatur für das Hartlöten von austenitischem Edelstahl 1150 °C nicht überschreiten.

Für martensitischen Edelstahl (z. B. 410, 420)

Martensitische Edelstähle sind härtbar, was bedeutet, dass ihre Festigkeit durch spezifische Wärmebehandlungszyklen des Abschreckens und Anlassens erreicht wird. Die Anwendung der falschen Hartlöttemperatur kann diese Eigenschaften leicht zerstören.

Sie haben zwei primäre Strategien zur Auswahl einer Hartlöttemperatur:

-

Hartlöten unterhalb der Anlasstemperatur: Dies ist der sicherste Ansatz, um die vorhandene Härte des Materials zu erhalten. Sie müssen eine Hartlotlegierung verwenden, deren Arbeitstemperatur niedriger ist als die endgültige Anlasstemperatur des Teils. Dies verhindert ein Erweichen des Grundmaterials.

-

Hartlöten bei der Abschrecktemperatur: Diese fortschrittliche Technik kombiniert das Hartlöten mit dem Härtungsprozess. Das Teil wird auf seine Abschreck- (Austenitisierungs-) Temperatur erhitzt, das Löten wird durchgeführt und dann wird die Baugruppe als eine Einheit abgeschreckt. Dies erfordert eine sorgfältige Auswahl eines Hochtemperatur-Füllmetalls.

Verständnis der Kompromisse und Risiken

Die Wahl einer Hartlöttemperatur ist ein Balanceakt. Die ideale Temperatur muss heiß genug sein, damit das Füllmetall richtig fließt, aber kühl genug, um den Edelstahl zu schützen.

Das Risiko hoher Temperaturen: Kornwachstum

Wie bei austenitischen Stählen erwähnt, führt übermäßige Hitze zu größeren Kornstrukturen. Dies kann das Material anfälliger für Risse unter Belastung machen, selbst wenn die Hartlötverbindung selbst stark ist.

Das Risiko falscher Temperaturen: Erweichen

Für härtbare martensitische Legierungen ist dies das kritischste Risiko. Wenn Sie bei einer Temperatur oberhalb des Anlasspunktes des Materials löten, machen Sie die Wärmebehandlung effektiv rückgängig, was zu einem erheblichen Verlust an Festigkeit und Härte im Endteil führt.

Die Rolle des Füllmetalls

Die Wahl des Hartlotfüllmetalls ist untrennbar mit der Temperatur verbunden. Der Hartlötprozess muss bei einer Temperatur oberhalb des Liquiduspunktes des Füllmetalls (der Temperatur, bei der es vollständig geschmolzen ist) durchgeführt werden, um einen ordnungsgemäßen Fluss und eine gute Benetzung in der Verbindung zu gewährleisten.

Das bedeutet, Sie müssen zuerst die Temperaturgrenzen Ihres Edelstahls identifizieren und dann eine Fülllegierung auswählen, die innerhalb dieses sicheren Temperaturfensters ordnungsgemäß funktioniert.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt Ihre Strategie. Die von Ihnen gewählte Temperatur muss mit den beabsichtigten Eigenschaften und Verarbeitungsschritten der Endmontage übereinstimmen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die vorhandene Festigkeit eines wärmebehandelten Teils zu erhalten: Wählen Sie eine Niedertemperatur-Fülllegierung und stellen Sie sicher, dass Ihr Hartlötzyklus deutlich unter der Anlasstemperatur des martensitischen Stahls bleibt.

- Wenn Ihr Hauptaugenmerk auf dem Hartlöten eines gängigen, nicht härtbaren Teils (austenitisch) liegt: Wählen Sie ein Füllmaterial, das unter 1150 °C frei fließt, um eine starke Verbindung zu erhalten, ohne das Risiko eines Kornwachstums im Grundmetall einzugehen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Erwägen Sie die Kombination der Hartlöt- und Härtungsschritte durch die Verwendung eines Hochtemperatur-Füllmaterials, das mit der Abschrecktemperatur der martensitischen Legierung übereinstimmt.

Indem Sie die Hartlöttemperatur als Funktion Ihrer spezifischen Legierung behandeln, gewährleisten Sie sowohl eine starke Verbindung als auch ein unversehrtes Grundmaterial.

Zusammenfassungstabelle:

| Edelstahlsorte | Wichtige Überlegung | Empfohlener Temperaturbereich |

|---|---|---|

| Austenitisch (304, 316) | Kornwachstum vermeiden | 1150 °C nicht überschreiten |

| Martensitisch (410, 420) | Wärmebehandlung erhalten | Unter Anlasstemperatur oder bei Abschrecktemperatur |

Erzielen Sie perfekte Edelstahllötergebnisse mit der Expertise von KINTEK.

Das Hartlöten von Edelstahl erfordert eine präzise Temperaturkontrolle, um eine Beschädigung des Grundmetalls zu vermeiden und gleichzeitig starke, zuverlässige Verbindungen zu gewährleisten. Als Spezialisten für Laborgeräte und Verbrauchsmaterialien bietet KINTEK die Lösungen und Unterstützung, die Sie benötigen, um diesen kritischen Prozess zu meistern.

Unser Team kann Ihnen helfen bei:

- Auswahl der richtigen Füllmetalle für Ihre spezifische Edelstahllegierung

- Bestimmung der optimalen Hartlöttemperatur zur Erhaltung der Materialeigenschaften

- Vermeidung häufiger Fallstricke wie Kornwachstum und Erweichen

Gefährden Sie Ihre Edelstahlkomponenten nicht – kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung zu Hartlöttemperaturen und -techniken, die auf die Bedürfnisse Ihres Labors zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist Dampfabscheidung? Ein Leitfaden für hochpräzise Dünnschichtbeschichtungen

- Wie unterscheidet sich die Wärmeübertragung in Flüssigkeiten von der in einem Vakuum? Beherrschen Sie das Wärmemanagement für Ihr Labor

- Was ist die Funktion einer doppelwandigen wassergekühlten Edelstahkammer? Schlüssel zur Herstellung von ultrafeinem Magnesiumpulver

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle

- Was sind die Vorteile der Verwendung von Hochtemperatur-Industrieöfen für die thermische Regenerierung von verbrauchtem Aktivkohle?

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Was ist ein Widerstandsofen? Präzisionserwärmung für die industrielle Materialbearbeitung

- Welche Arten von Industrieöfen gibt es? Finden Sie die richtige Heizlösung für Ihren Prozess