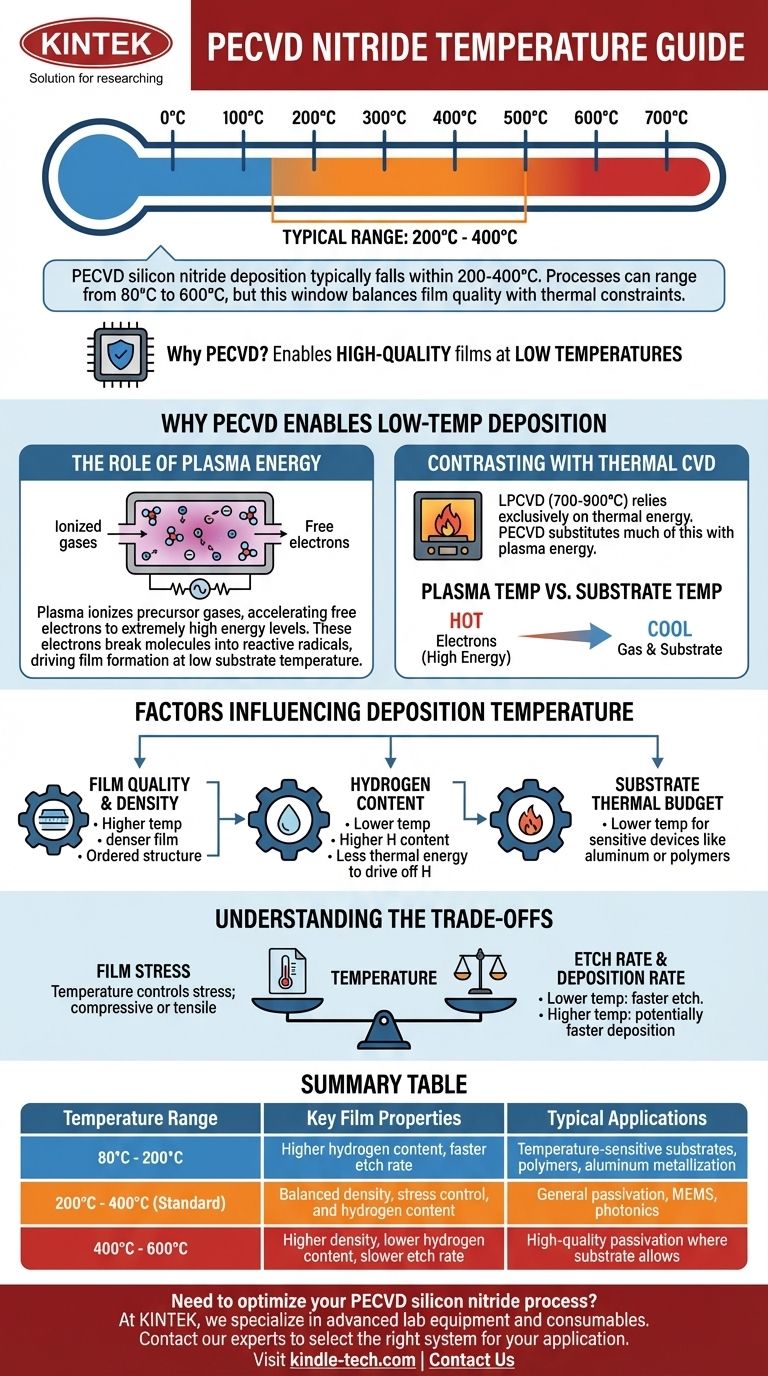

Die Abscheidungstemperatur für PECVD-Siliziumnitrid liegt typischerweise in einem Bereich von 200°C bis 400°C. Obwohl Prozesse je nach spezifischer Ausrüstung und Filmanforderungen bei nur 80°C oder bis zu 600°C durchgeführt werden können, stellt das Fenster von 200–400°C den gängigsten Betriebsstandard dar, um die Filmqualität gegen die Beschränkungen des thermischen Budgets abzuwägen.

Der Hauptgrund für die Verwendung von PECVD ist die Fähigkeit, qualitativ hochwertige Filme bei niedrigen Temperaturen abzuscheiden. Dies wird erreicht, indem die Energie eines Plasmas genutzt wird, um die chemische Reaktion anzutreiben, anstatt sich ausschließlich auf hohe Hitze zu verlassen, was es ideal für Prozesse mit temperaturempfindlichen Materialien macht.

Warum PECVD eine Niedertemperaturabscheidung ermöglicht

Um den Temperaturbereich zu verstehen, muss man zunächst den grundlegenden Mechanismus der Plasma-Enhanced Chemical Vapor Deposition (PECVD) verstehen. Er unterscheidet sich grundlegend von rein thermischen Methoden.

Die Rolle der Plasmaenergie

PECVD verwendet ein elektromagnetisches Feld (typischerweise Hochfrequenz), um Vorläufergase zu ionisieren und ein Plasma zu erzeugen.

Innerhalb dieses Plasmas werden freie Elektronen auf extrem hohe Energieniveaus beschleunigt, was Temperaturen von Tausenden von Grad entspricht.

Wenn diese energiereichen Elektronen mit den Vorläufergasmolekülen (wie Silan und Ammoniak) kollidieren, spalten sie diese in reaktive Radikale auf. Diese Radikale sind hochgradig instabil und reagieren leicht auf der Substratoberfläche, um einen Siliziumnitridfilm zu bilden, selbst bei einer relativ niedrigen Substrattemperatur.

Im Gegensatz zu thermischem CVD

Dieser Prozess steht in scharfem Gegensatz zu thermischen Methoden wie Low-Pressure CVD (LPCVD), das Siliziumnitrid bei viel höheren Temperaturen, typischerweise 700–900°C, abscheidet.

LPCVD verlässt sich ausschließlich auf thermische Energie, um die chemischen Bindungen der Vorläufergase aufzubrechen. PECVD ersetzt effektiv einen Großteil dieser thermischen Energie durch Plasmaenergie.

Plasma-Temperatur vs. Substrat-Temperatur

Es ist entscheidend, zwischen der Elektronentemperatur und der Substrattemperatur zu unterscheiden.

Obwohl die Elektronen im Plasma extrem „heiß“ sind (hohe kinetische Energie besitzen), bleiben das gesamte Gas und das Substrat, mit dem es in Kontakt kommt, kühl. Dies ermöglicht die Filmbildung, ohne das zugrunde liegende Bauteil oder Material schädlichen hohen Temperaturen auszusetzen.

Faktoren, die die Abscheidungstemperatur beeinflussen

Die spezifische Temperaturwahl innerhalb des Bereichs von 80°C bis 600°C ist nicht willkürlich. Sie ist ein kritischer Prozessparameter, der abgestimmt wird, um die gewünschten Filmergebnisse zu erzielen.

Filmqualität und Dichte

Im Allgemeinen führen höhere Abscheidungstemperaturen zu dichteren Filmen. Bei Temperaturen wie 350–400°C haben Atome auf der Oberfläche mehr thermische Energie, um sich in eine geordnetere und kompaktere Struktur anzuordnen, bevor sie von neuem Material bedeckt werden.

Wasserstoffgehalt

Ein Schlüsselmerkmal von PECVD-Nitrid ist die Einbindung von Wasserstoff. Niedrigere Abscheidungstemperaturen führen zu einem höheren Wasserstoffgehalt im Film, da weniger thermische Energie vorhanden ist, um Wasserstoffatome aus den Vorläufern auszutreiben.

Dieser gebundene Wasserstoff kann die elektrischen Eigenschaften des Films (z. B. Ladungsfallen) und den optischen Brechungsindex beeinflussen.

Thermisches Budget des Substrats

Der häufigste Grund für die Wahl einer niedrigeren Temperatur sind die Einschränkungen des Substrats. Wenn Sie Nitrid auf ein Bauteil mit Aluminium-Metallisierung (das über ca. 450°C beschädigt werden kann) oder auf ein Polymersubstrat abscheiden, sind Sie gezwungen, den unteren Bereich des Temperaturspektrums zu verwenden.

Die Abwägungen verstehen

Die Wahl einer PECVD-Nitrid-Temperatur ist eine klassische Ingenieuraufgabe beim Management von Kompromissen. Was Sie in einem Bereich gewinnen, opfern Sie oft in einem anderen.

Temperatur vs. Filmspannung

Die Temperatur ist einer der Haupthebel zur Steuerung der inneren Spannung des abgeschiedenen Films. Eine Änderung der Temperatur kann den Film von kompressiv (drückt auf das Substrat) zu tensil (zieht am Substrat) verschieben. Dies ist ein kritischer Faktor für Anwendungen wie MEMS oder Photonik, bei denen Spannungen empfindliche Strukturen verziehen können.

Temperatur vs. Ätzrate

Filme, die bei niedrigeren Temperaturen abgeschieden werden, sind typischerweise weniger dicht und enthalten mehr Wasserstoff. Folglich werden sie in Lösungen wie gepuffter Flusssäure (BHF) schneller geätzt. Diese Nassätzrate ist eine gängige und wichtige Kennzahl für die Prozesskontrolle und die Bewertung der Filmqualität.

Temperatur vs. Abscheidungsrate

Obwohl viele Faktoren die Abscheidungsrate beeinflussen, können höhere Temperaturen manchmal die Oberflächenreaktionseffizienz steigern, was zu einer schnelleren Abscheidungsrate führt. Dies kann bei der Massenproduktion, bei der der Durchsatz Priorität hat, eine Rolle spielen.

Die richtige Wahl für Ihren Prozess treffen

Die ideale Temperatur hängt vollständig von Ihrem primären Ziel ab. Sie müssen zuerst Ihre kritischste Filmergebniseigenschaft definieren.

- Wenn Ihr Hauptaugenmerk auf dem Schutz temperaturempfindlicher Bauteile liegt: Verwenden Sie die niedrigstmögliche praktikable Temperatur (z. B. 150–250°C) und akzeptieren Sie, dass der Film eine geringere Dichte aufweist und sorgfältig charakterisiert werden muss.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hochwertigen Passivierung liegt: Zielen Sie auf den oberen Bereich des Standardbereichs (z. B. 350–400°C), um die Filmdichte zu maximieren und den Wasserstoffgehalt zu minimieren, vorausgesetzt, Ihr Substrat hält die Hitze aus.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Filmspannung für mechanische Stabilität liegt: Erkennen Sie, dass die Temperatur ein wichtiger Abstimmungsparameter ist, der durch Experimente für Ihre spezifische Bauteildicke optimiert werden muss.

Letztendlich ist die Wahl der richtigen PECVD-Temperatur eine bewusste technische Entscheidung, die die gewünschten Filmergebnisse gegen die thermischen Einschränkungen Ihres Substrats abwägt.

Zusammenfassungstabelle:

| Temperaturbereich | Wesentliche Filmergebnisse | Typische Anwendungen |

|---|---|---|

| 80°C - 200°C | Höherer Wasserstoffgehalt, schnellere Ätzrate | Temperaturempfindliche Substrate, Polymere, Aluminium-Metallisierung |

| 200°C - 400°C (Standard) | Ausgewogene Dichte, Spannungsregelung und Wasserstoffgehalt | Allgemeine Passivierung, MEMS, Photonik |

| 400°C - 600°C | Höhere Dichte, geringerer Wasserstoffgehalt, langsamere Ätzrate | Hochwertige Passivierung, sofern das Substrat dies zulässt |

Möchten Sie Ihren PECVD-Siliziumnitrid-Prozess optimieren? Die genaue Abscheidungstemperatur ist entscheidend für die Erzielung der richtigen Filmergebnisse – unabhängig davon, ob Sie ein niedriges thermisches Budget, eine hohe Dichte oder spezifische Spannungseigenschaften priorisieren. Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien spezialisiert, die auf Ihre einzigartigen Abscheidungsherausforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, das richtige System und die richtigen Parameter auszuwählen, um eine optimale Filmqualität für Ihre spezifische Anwendung zu erzielen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Ihren Prozess zum Erfolg führen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was ist die Niederdruck-Plasma-unterstützte Chemische Gasphasenabscheidung? Ein Leitfaden zur Niedertemperatur-Dünnschichtbeschichtung

- Was sind die Vorteile der Verwendung eines PECVD-Systems für DLC-Filme? Erreichen Sie Präzision bei niedrigen Temperaturen für empfindliche Substrate

- Was sind die Vorteile der Verwendung von PECVD für neuronale Sonden? Überlegene Isolierung bei niedrigen Temperaturen

- Was ist der typische Prozessdruck für PECVD? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Was ist der Prozess der Siliziumnitrid-PECVD? Erreichung von Niedertemperatur-Abscheidung von qualitativ hochwertigen Schichten

- Wie hoch ist die Temperatur bei der PECVD-Oxidabscheidung? Erzielen Sie eine Niedertemperaturabscheidung für empfindliche Materialien

- Kann PECVD Metalle abscheiden? Entdecken Sie die überlegenen Methoden für reine Metallschichten

- Was ist der Unterschied zwischen LPCVD- und PECVD-Oxid? Die Wahl der richtigen Abscheidungsmethode für Ihr thermisches Budget