Kurz gesagt, die Kalzinierung ist ein Verfahren, das hauptsächlich bei Karbonat- und hydratisierten Erzen angewendet wird. Dieser metallurgische Erhitzungsprozess ist speziell darauf ausgelegt, das Erz thermisch zu zersetzen, flüchtige Substanzen wie Kohlendioxid (CO2) aus Karbonaten oder Wasser (H2O) aus hydratisierten Mineralien auszutreiben, um ein konzentriertes Metalloxid zu erzeugen.

Der zentrale Zweck der Kalzinierung ist nicht das Schmelzen des Erzes, sondern dessen Reinigung und Vorbereitung für die Verhüttung. Durch Erhitzen des Erzes unterhalb seines Schmelzpunktes werden nicht-metallische Komponenten chemisch entfernt, was die nachfolgende Gewinnung des Endmetalls effizienter und wirtschaftlicher macht.

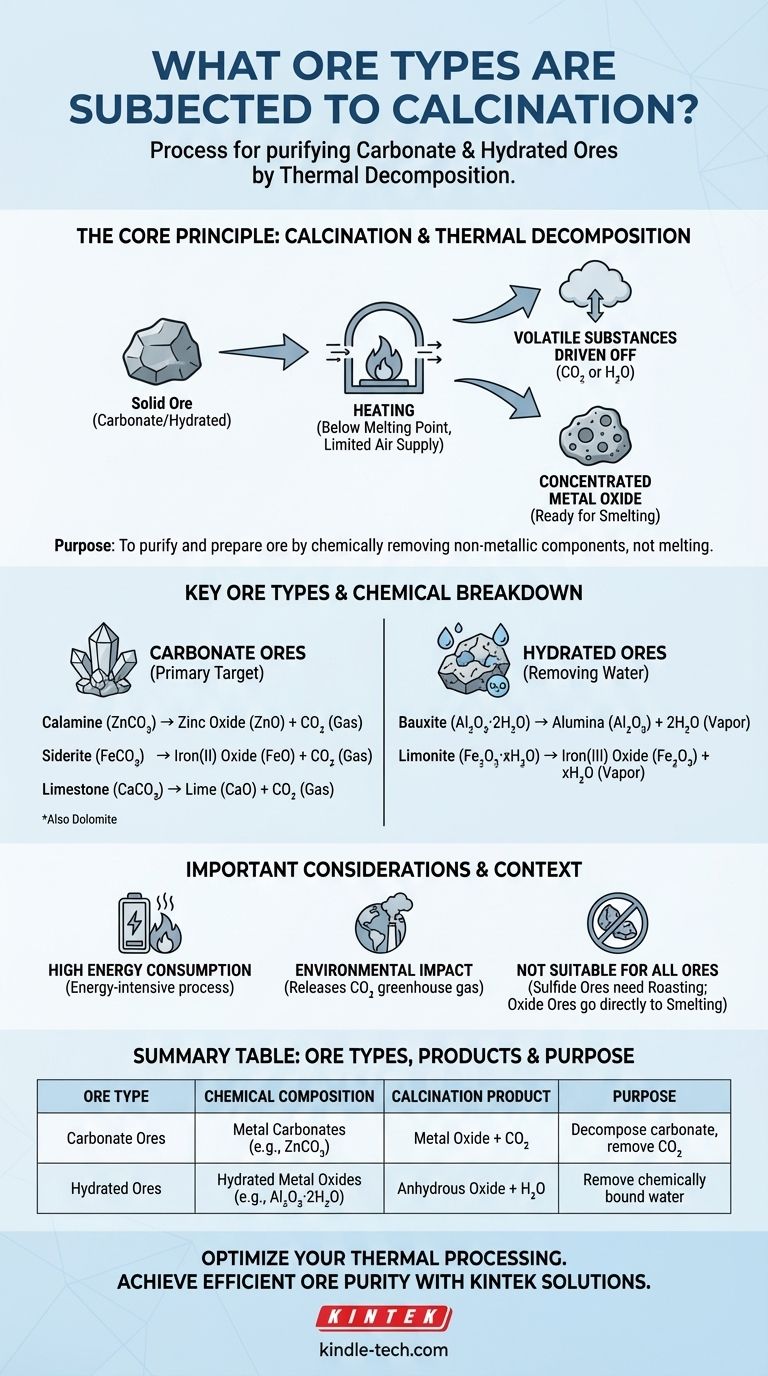

Das Kernprinzip der Kalzinierung: Thermische Zersetzung

Die Kalzinierung ist ein hochspezifischer thermischer Behandlungsschritt in der extraktiven Metallurgie. Das Verständnis ihres chemischen Kernziels ist entscheidend, um zu wissen, welche Erze für den Prozess geeignet sind.

Was ist Kalzinierung?

Kalzinierung ist der Prozess des Erhitzens eines festen Materials, wie eines Erzes, auf eine hohe Temperatur in Abwesenheit oder begrenzter Zufuhr von Luft. Diese kontrollierte Atmosphäre ist entscheidend.

Die Temperatur wird hoch genug gehalten, um eine chemische Zersetzung (thermische Zersetzung) zu bewirken, bleibt aber unterhalb des Schmelzpunktes des Erzes.

Das chemische Ziel: Entfernung von flüchtigen Bestandteilen

Das primäre Ziel ist es, flüchtige Substanzen auszutreiben, die chemisch in der Erzstruktur gebunden sind. Dies reinigt das Erz, indem die Konzentration des gewünschten Metalloxids erhöht wird.

Dieser Prozess macht das Erz poröser, was seine Reaktivität für die nächste Stufe der Metallgewinnung, die typischerweise die Reduktion (Verhüttung) ist, verbessert.

Warum eine begrenzte Luftzufuhr entscheidend ist

Die begrenzte Luftzufuhr unterscheidet die Kalzinierung von einem ähnlichen Prozess namens Rösten. Das Rösten erfolgt mit einem Überschuss an Luft, um absichtlich eine Oxidation zu verursachen, die für Sulfiderze notwendig ist.

Die Kalzinierung vermeidet gezielt die Oxidation und konzentriert sich ausschließlich auf die Zersetzung.

Wichtige Erztypen, die eine Kalzinierung erfordern

Die der Kalzinierung unterzogenen Erze sind durch ihre chemische Zusammensetzung definiert – insbesondere durch das Vorhandensein von Komponenten, die durch Hitze ausgetrieben werden können.

Karbonaterze (Das Hauptziel)

Dies sind die häufigsten Kandidaten für die Kalzinierung. Der Prozess zerlegt das Metallkarbonat in ein Metalloxid und Kohlendioxidgas.

- Kalamin (Zinkkarbonat, ZnCO₃) → Zinkoxid (ZnO) + CO₂

- Siderit (Eisen(II)-karbonat, FeCO₃) → Eisen(II)-oxid (FeO) + CO₂

- Kalkstein (Kalziumkarbonat, CaCO₃) → Kalk (CaO) + CO₂

- Dolomit (Kalziummagnesiumkarbonat, CaMg(CO₃)₂)

Hydratisierte Erze (Entfernung von Wasser)

Bei diesen Erzen besteht der Zweck der Kalzinierung darin, Wassermoleküle zu entfernen, die chemisch in die Kristallstruktur des Minerals integriert sind.

- Bauxit (Hydratisiertes Aluminiumoxid, Al₂O₃·2H₂O) → Aluminiumoxid (Al₂O₃) + 2H₂O

- Limonit (Hydratisiertes Eisen(III)-oxid, Fe₂O₃·xH₂O) → Eisen(III)-oxid (Fe₂O₃) + xH₂O

Verständnis der Einschränkungen und des Kontexts

Obwohl für bestimmte Erze unerlässlich, ist die Kalzinierung keine Universallösung. Ihre Anwendung ist hochspezifisch und birgt wichtige Überlegungen.

Energieverbrauch

Das Erhitzen großer Erzmengen auf hohe Temperaturen ist ein energieintensiver Prozess. Dies stellt einen erheblichen Betriebskostenfaktor in jeder metallurgischen Anlage dar.

Nicht für alle Erze geeignet

Die Kalzinierung ist für andere wichtige Erzklassen unwirksam oder ungeeignet.

- Sulfiderze (z. B. Galenit, PbS) müssen geröstet (in überschüssiger Luft erhitzt) werden, um in Oxide umgewandelt zu werden.

- Oxiderze (z. B. Hämatit, Fe₂O₃) liegen bereits in ihrem oxidierten Zustand vor und erfordern keine Zersetzung, sodass sie direkt zur Verhüttung übergehen können.

Umweltauswirkungen

Die Zersetzung von Karbonaterzen setzt große Mengen an Kohlendioxid (CO₂), einem starken Treibhausgas, frei. Dies ist eine wichtige Umweltüberlegung für Industrien, die auf diesen Prozess angewiesen sind.

So wenden Sie dies auf Ihren Prozess an

Die Wahl zwischen Kalzinierung und anderen thermischen Behandlungen hängt vollständig von der Ausgangschemie Ihres Erzes ab.

- Wenn Ihr Hauptaugenmerk auf einem Karbonaterz liegt (wie ZnCO₃): Die Kalzinierung ist der wesentliche erste Schritt, um es vor der Reduktion in sein Metalloxid (ZnO) zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf einem hydratisierten Erz liegt (wie Al₂O₃·2H₂O): Die Kalzinierung ist notwendig, um chemisch gebundenes Wasser auszutreiben und das wasserfreie Oxid (Al₂O₃) zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einem Sulfiderz liegt (wie PbS): Rösten, nicht Kalzinieren, ist der richtige Prozess, um das Sulfid durch Oxidation in ein Oxid umzuwandeln.

Letztendlich ist die Kalzinierung ein gezielter Reinigungsschritt, der darauf abzielt, die Chemie des Erzes vor Beginn der endgültigen Extraktion zu vereinfachen.

Zusammenfassungstabelle:

| Erztyp | Chemische Zusammensetzung | Kalzinierungsprodukt | Zweck |

|---|---|---|---|

| Karbonaterze | Metallkarbonate (z. B. ZnCO₃, FeCO₃) | Metalloxid + CO₂ | Karbonat zersetzen, CO₂ entfernen |

| Hydratisierte Erze | Hydratisierte Metalloxide (z. B. Al₂O₃·2H₂O) | Wasserfreies Oxid + H₂O | Chemisch gebundenes Wasser entfernen |

Müssen Sie Ihre thermische Verarbeitung von Karbonat- oder hydratisierten Erzen optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -geräte, die für präzise Kalzinierungsprozesse entwickelt wurden. Unsere Lösungen helfen Ihnen, eine effiziente thermische Zersetzung zu erreichen, die Reinheit des Erzes zu verbessern und Ihren gesamten metallurgischen Arbeitsablauf zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborausrüstung Ihre spezifischen Anforderungen an die Erzverarbeitung erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung