Das Anlassen wird bei gehärtetem Stahl fast unmittelbar nach dem anfänglichen Härtungsprozess, dem Abschrecken, angewendet. Es handelt sich um eine wesentliche Sekundärwärmebehandlung, die entwickelt wurde, um das Hauptproblem zu lösen, das durch das Abschrecken entsteht: extreme Sprödigkeit. Durch das Wiedererwärmen des Stahls auf eine bestimmte Temperatur wird diese Sprödigkeit reduziert und innere Spannungen werden abgebaut, wobei ein geringer Härteverlust gegen einen signifikanten und notwendigen Zähigkeitszuwachs eingetauscht wird.

Der Hauptgrund für das Anlassen besteht darin, ein gehärtetes, aber nutzlos sprödes Stück Stahl in eine widerstandsfähige und langlebige Komponente zu verwandeln. Sie erweichen das Metall nicht nur; Sie stimmen das Verhältnis zwischen Härte und Zähigkeit präzise auf die endgültige Anwendung ab.

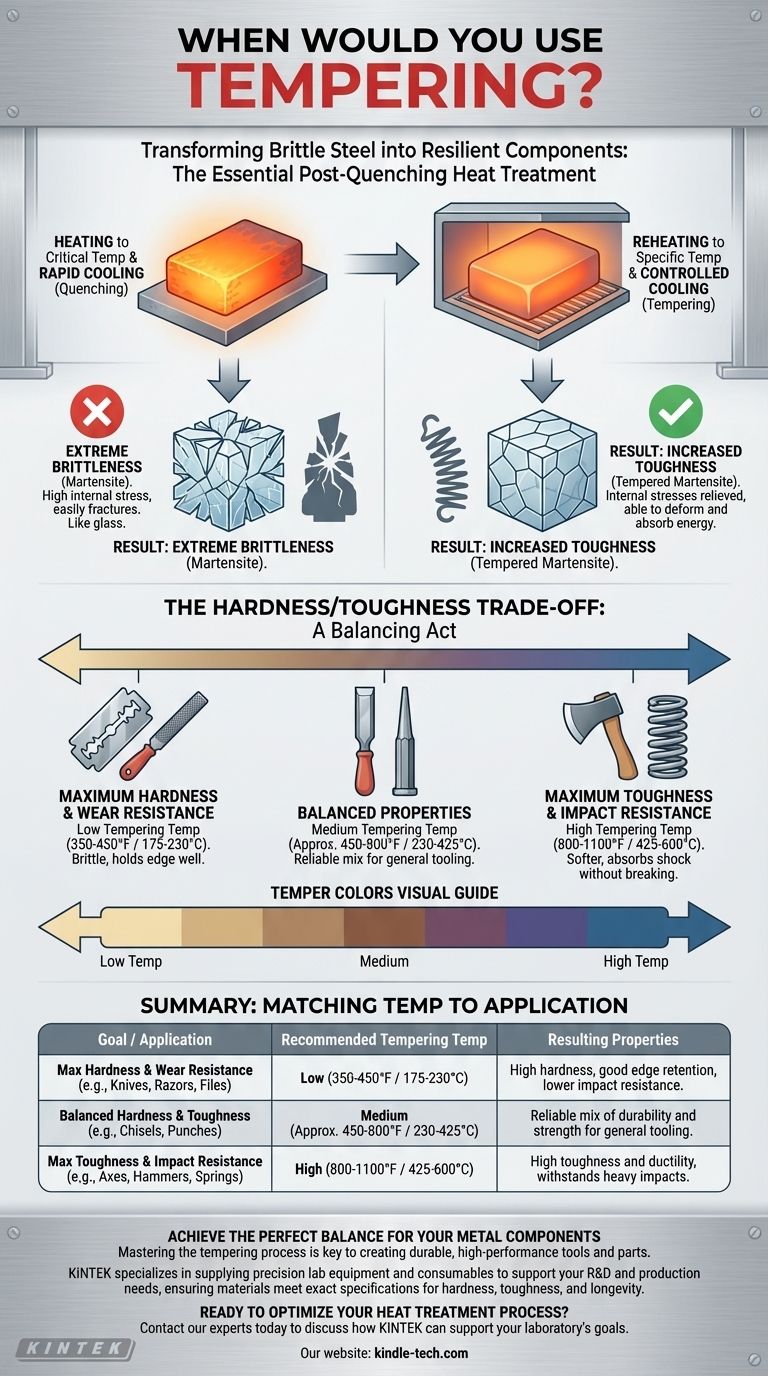

Der zweistufige Prozess: Härten und Anlassen

Um zu verstehen, wann man anlassen sollte, muss man zuerst seine Beziehung zum Härten verstehen. Sie sind zwei Hälften desselben grundlegenden Prozesses.

Schritt 1: Erzeugung maximaler Härte (Abschrecken)

Der erste Schritt besteht darin, einen hochkohlenstoffhaltigen Stahl auf eine kritische Temperatur zu erhitzen und ihn dann sehr schnell abzukühlen, typischerweise durch Eintauchen in Öl oder Wasser. Dies wird als Abschrecken bezeichnet.

Diese schnelle Abkühlung fängt Kohlenstoffatome in der Kristallstruktur des Eisens ein und bildet eine neue, sehr harte und stark beanspruchte Mikrostruktur, die als Martensit bezeichnet wird.

Das Problem der reinen Härte: Extreme Sprödigkeit

Der abgeschreckte martensitische Stahl ist extrem hart, aber auch unglaublich spröde, ähnlich wie Glas. Er weist aufgrund der schnellen Umwandlung enorme innere Spannungen auf.

Ein Stück Stahl in diesem Zustand ist für die meisten Anwendungen ungeeignet. Ein Hammerschlag oder sogar ein scharfer Stoß könnte dazu führen, dass es katastrophal zersplittert.

Schritt 2: Einführung der Zähigkeit (Anlassen)

Das Anlassen ist die Lösung. Der gehärtete Stahl wird vorsichtig auf eine Temperatur erwärmt, die weit unter der anfänglichen Härtetemperatur liegt, dort für eine bestimmte Zeit gehalten und dann abgekühlt.

Dieser Prozess macht den Stahl nicht wieder weich. Stattdessen liefert er gerade genug Energie, damit sich die inneren Spannungen lösen und sich die Mikrostruktur leicht verändern kann, was seine Zähigkeit – seine Fähigkeit, sich zu verformen und Energie aufzunehmen, ohne zu brechen – dramatisch erhöht.

Wie das Anlassen funktioniert: Die mikroskopische Sicht

Die während des Anlasszyklus verwendete Temperatur ist die kritischste Variable, da sie die endgültigen Eigenschaften des Stahls bestimmt.

Abbau innerer Spannungen

Die Hauptwirkung des Anlassens ist die Spannungsentlastung. Die Hitze ermöglicht es den Atomen in der stark beanspruchten Martensitstruktur, sich in eine stabilere Konfiguration umzuordnen, wodurch das Risiko von Rissen verringert wird.

Die Rolle der Temperatur

Die spezifische Temperatur bestimmt das endgültige Gleichgewicht zwischen Härte und Zähigkeit.

- Niedrige Temperaturen (ca. 175–230 °C / 350–450 °F): Diese Temperaturen führen zu minimaler Erweichung, erhöhen aber die Zähigkeit erheblich. Dies ist ideal für Werkzeuge, die maximale Härte und Verschleißfestigkeit benötigen, wie Feilen oder Messerklingen.

- Hohe Temperaturen (ca. 425–600 °C / 800–1100 °F): Diese Temperaturen opfern mehr Härte für einen sehr großen Zuwachs an Zähigkeit und Duktilität. Dies ist notwendig für Komponenten, die starken Stößen oder Biegungen standhalten müssen, wie Federn, Äxte oder Strukturbolzen.

Die Farben lesen

Wenn Stahl erhitzt wird, bildet sich eine dünne Oxidschicht auf seiner Oberfläche. Die Dicke dieser Schicht korreliert mit der Temperatur und erzeugt sichtbare Farben, die von einem hellen Strohgelb bei niedrigen Temperaturen bis zu Violett und tiefem Blau bei höheren Temperaturen reichen. Seit Jahrhunderten verwenden Schmiede diese Anlassfarben als zuverlässigen visuellen Anhaltspunkt, um die Temperatur abzuschätzen und die gewünschten Eigenschaften zu erzielen.

Die Kompromisse verstehen: Härte vs. Zähigkeit

Die Beziehung zwischen Härte und Zähigkeit ist die zentrale Herausforderung in der Metallurgie. Das Anlassen ist das primäre Werkzeug zur Steuerung dieses Kompromisses.

Das Härte-/Zähigkeitsspektrum

Man kann fast nie Härte und Zähigkeit gleichzeitig maximieren. Ein Material, das extrem hart ist, widersteht Kratzern und Abrieb, ist aber spröde. Ein Material, das sehr zäh ist, absorbiert Stöße, ist aber weicher und nutzt sich schneller ab.

Das Anlassen ermöglicht es Ihnen, eine Komponente je nach Verwendungszweck präzise auf diesem Spektrum zu positionieren.

Beispiel: Ein Rasiermesser im Vergleich zu einer Feder

Ein Rasiermesser muss eine rasiermesserscharfe Schneide behalten, was extreme Härte erfordert. Es wird bei sehr niedriger Temperatur angelassen, um so viel Härte wie möglich zu erhalten. Es ist hart, aber auch spröde und würde brechen, wenn man es verbiegt.

Die Blattfeder eines Autos muss Millionen Mal federn und Stoßbelastungen absorbieren, ohne zu brechen. Sie erfordert maximale Zähigkeit. Sie wird bei einer viel höheren Temperatur angelassen, wodurch sie weicher, aber unglaublich widerstandsfähig wird.

Die Kosten des Auslassens des Anlassens

Das Versäumnis, eine gehärtete Stahlkomponente anzulassen, ist ein häufiger und gefährlicher Fehler. Das Teil mag stark erscheinen, ist aber ein Bruchfehler, der nur darauf wartet, einzutreten. Unter Last oder Stoß wird es sich nicht verbiegen oder verformen; es wird einfach zersplittern.

Die richtige Wahl für Ihr Ziel treffen

Lassen Sie eine Komponente immer anlassen, nachdem sie durch Abschrecken gehärtet wurde. Die spezifische Temperatur, die Sie wählen, hängt vollständig von der Aufgabe ab, die sie erfüllen muss.

- Wenn Ihr Hauptaugenmerk auf Schnitthaltigkeit oder Verschleißfestigkeit liegt (z. B. Messer, Feilen, Rasierklingen): Verwenden Sie eine niedrigere Anlasstemperatur (helle Stroh- bis Brauntöne), um die maximale Härte zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Stoßfestigkeit liegt (z. B. Äxte, Hämmer, Federn): Verwenden Sie eine höhere Anlasstemperatur (Violett- bis Blautöne), um die notwendige Zähigkeit zu erzielen, selbst auf Kosten eines gewissen Härteverlusts.

- Wenn Sie eine allgemeine Balance für Werkzeuge benötigen (z. B. Meißel, Stempel, Strukturteile): Wählen Sie eine mittlere Temperatur, die eine zuverlässige und dauerhafte Mischung beider Eigenschaften bietet.

Letztendlich ist das Anlassen der entscheidende Prozess, der ein einfach hartes Material in ein wirklich widerstandsfähiges und nützliches Werkzeug verwandelt.

Zusammenfassungstabelle:

| Ziel / Anwendung | Empfohlene Anlasstemperatur | Ergebnis der Eigenschaften |

|---|---|---|

| Maximale Härte & Verschleißfestigkeit (z. B. Messer, Rasierklingen, Feilen) | Niedrig (175–230 °C / 350–450 °F) | Hohe Härte, gute Schnitthaltigkeit, aber geringere Stoßfestigkeit. |

| Ausgewogene Härte & Zähigkeit (z. B. Meißel, Stempel) | Mittel (ca. 230–425 °C / 450–800 °F) | Eine zuverlässige Mischung aus Haltbarkeit und Festigkeit für allgemeine Werkzeuge. |

| Maximale Zähigkeit & Stoßfestigkeit (z. B. Äxte, Hämmer, Federn) | Hoch (425–600 °C / 800–1100 °F) | Hohe Zähigkeit und Duktilität, die starken Stößen standhalten, ohne zu brechen. |

Erreichen Sie die perfekte Balance für Ihre Metallkomponenten

Die Beherrschung des Anlassprozesses ist der Schlüssel zur Herstellung langlebiger Hochleistungswerkzeuge und -teile. Unabhängig davon, ob Sie Laborgeräte, kundenspezifische Werkzeuge oder spezielle Komponenten entwickeln, ist die richtige Wärmebehandlung entscheidend.

KINTEK ist spezialisiert auf die Lieferung von Präzisionslaborgeräten und Verbrauchsmaterialien zur Unterstützung Ihrer F&E- und Produktionsanforderungen. Unsere Expertise hilft Laboren und Herstellern sicherzustellen, dass ihre Materialien die genauen Spezifikationen für Härte, Zähigkeit und Langlebigkeit erfüllen.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die Ziele Ihres Labors mit zuverlässigen Geräten und Verbrauchsmaterialien unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.