Horizontalöfen sind eine grundlegende Technologie, die in Branchen, in denen eine präzise thermische Verarbeitung unerlässlich ist, umfassend eingesetzt wird. Sie finden sich hauptsächlich in der Metallverarbeitung, Luft- und Raumfahrt, Automobilindustrie und Elektronikfertigung für kritische Anwendungen wie Glühen, Schmieden, Härten und Anlassen von Materialien unter streng kontrollierten Bedingungen.

Der Hauptgrund für die weite Verbreitung von Horizontalöfen ist ihr Design, das sich durch eine außergewöhnliche Temperaturgleichmäßigkeit über eine lange, zugängliche Heizzone auszeichnet. Dies macht sie zur Standardwahl für die Hochvolumen-Chargenverarbeitung und kontinuierliche Produktionslinien, wo Konsistenz von größter Bedeutung ist.

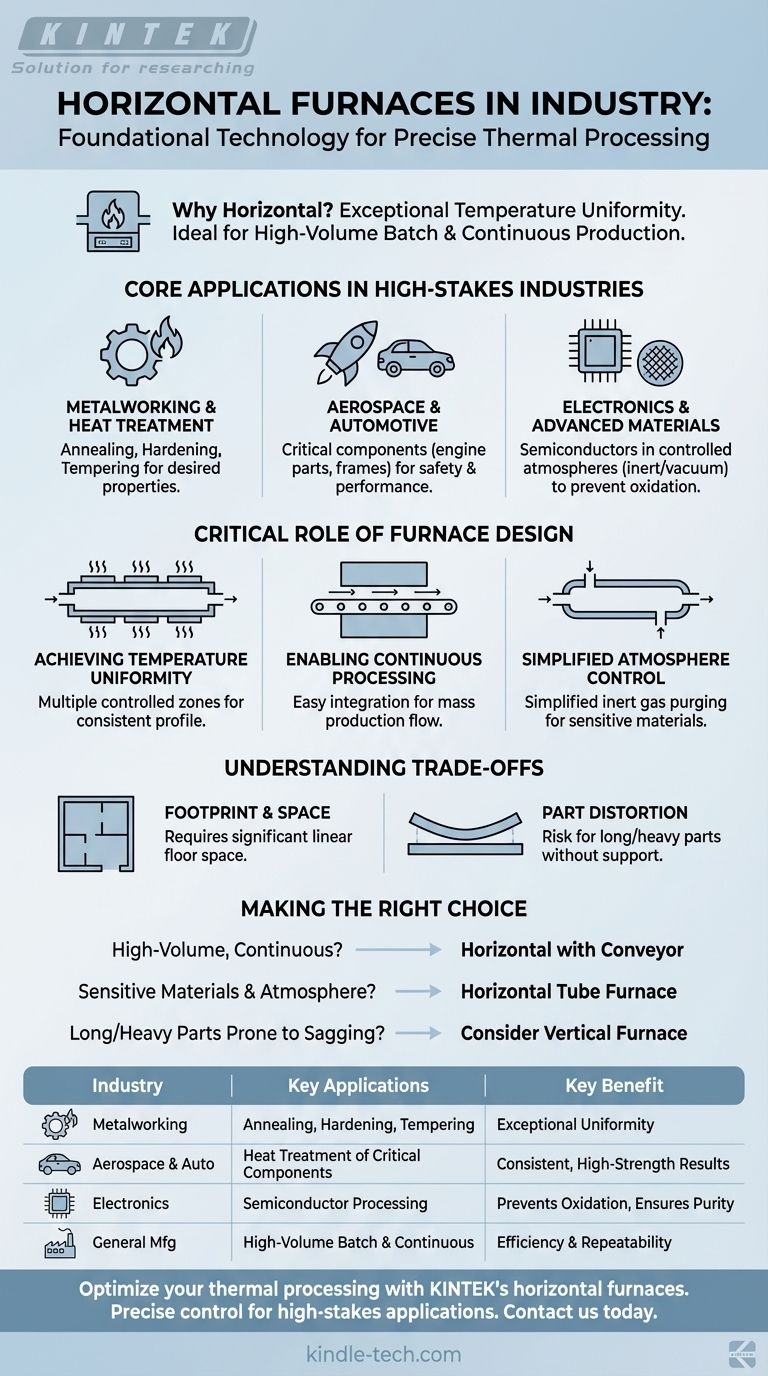

Kernanwendungen in Hochrisikobranchen

Die Zuverlässigkeit von Horizontalöfen macht sie in Sektoren, in denen Materialversagen keine Option ist, unverzichtbar. Ihre Fähigkeit, konsistente Ergebnisse über große Chargen hinweg zu liefern, ist entscheidend für ihren Wert.

Metallverarbeitung und Wärmebehandlung

Nahezu alle fortschrittlichen Metallkomponenten durchlaufen eine Form der Wärmebehandlung, um gewünschte Eigenschaften wie Härte, Festigkeit oder Duktilität zu erzielen.

Horizontalöfen werden für Prozesse wie Glühen (Erweichen von Metall), Härten (Erhöhen der Festigkeit) und Anlassen (Reduzieren der Sprödigkeit) verwendet. Die gleichmäßige Erwärmung stellt sicher, dass das gesamte Teil oder die gesamte Charge die exakt gleiche metallurgische Struktur erreicht.

Luft- und Raumfahrt sowie Automobilindustrie

In diesen Branchen ist die Zuverlässigkeit von Komponenten eine Frage der Sicherheit und Leistung. Motorteile, Fahrwerke und Strukturrahmen müssen extremen Belastungen standhalten.

Horizontalöfen bieten die präzise thermische Zyklisierung, die zur Herstellung dieser hochfesten, ermüdungsbeständigen Metalllegierungen erforderlich ist, und stellen sicher, dass jede Komponente strenge Qualitätsstandards erfüllt.

Elektronik und fortschrittliche Materialien

Die Herstellung von Halbleitern und anderen elektronischen Komponenten erfordert oft eine Verarbeitung in einer hochkontrollierten Umgebung.

Spezialisierte horizontale Rohröfen werden für diese Anwendungen eingesetzt. Sie können kleine Proben oder Wafer in einer inerten Atmosphäre (wie Argon oder Stickstoff) oder im Vakuum verarbeiten, um Oxidation zu verhindern und die Reinheit des Endprodukts zu gewährleisten.

Die entscheidende Rolle des Ofendesigns

Die physische Anordnung eines Horizontalofens ist keine willkürliche Wahl. Sie ermöglicht direkt die Schlüsselprozesse, für die er bekannt ist.

Erreichen von Temperaturgleichmäßigkeit

Die längliche Kammer eines Horizontalofens ermöglicht mehrere, unabhängig voneinander gesteuerte Heizzonen.

Dieses Design stellt sicher, dass ein Teil oder eine Charge von Teilen, die sich im Ofen befinden oder sich durch ihn bewegen, ein perfekt konsistentes und vorhersehbares Temperaturprofil von Ende zu Ende erfahren.

Ermöglichung kontinuierlicher Verarbeitung

Die horizontale Ausrichtung ist von Natur aus für die Integration mit Fördersystemen geeignet.

Dies ermöglicht einen kontinuierlichen Materialfluss durch den Ofen, was ihn zu einer idealen Lösung für Massenproduktionsumgebungen macht, in denen Effizienz und Durchsatz kritische wirtschaftliche Treiber sind.

Vereinfachte Atmosphärenkontrolle

Die Aufrechterhaltung einer spezifischen Atmosphäre ist in einem versiegelten Horizontalrohr oft einfacher als in anderen Ofenkonfigurationen.

Dieses Design macht es einfach, Sauerstoff zu spülen und die Kammer mit einem Inertgas zu füllen, was für die Verarbeitung empfindlicher Materialien, die bei hohen Temperaturen durch Oxidation beschädigt würden, unerlässlich ist.

Die Kompromisse verstehen

Obwohl hochwirksam, sind Horizontalöfen nicht die universelle Lösung für jeden thermischen Prozess. Das Verständnis ihrer Einschränkungen ist entscheidend für die richtige Anwendung.

Platzbedarf und Stellfläche

Aufgrund ihrer Natur erfordern Horizontalöfen eine erhebliche lineare Stellfläche. In Anlagen, in denen Platz Mangelware ist, kann dies im Vergleich zu kompakteren Vertikalofenkonstruktionen eine große Einschränkung darstellen.

Potenzial für Teile-Verformung

Bei sehr langen, dünnen oder schweren Teilen kann die Schwerkraft bei hohen Temperaturen zu einem Faktor werden. Ohne ausreichende Unterstützung entlang ihrer Länge können Teile in einem Horizontalofen durchhängen oder sich verziehen, was ihre endgültige Geometrie beeinträchtigt.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen Horizontalofen sollte von den spezifischen Anforderungen Ihres Materials und Ihren Produktionszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen- und kontinuierlichen Produktion liegt: Ein Horizontalofen, der in ein Fördersystem integriert ist, ist der Industriestandard für Effizienz und Wiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien in einer kontrollierten Atmosphäre liegt: Ein horizontaler Rohrofen bietet eine hervorragende Kombination aus thermischer Gleichmäßigkeit und atmosphärischer Integrität.

- Wenn Ihr Hauptaugenmerk auf der Behandlung sehr langer oder schwerer Teile liegt, die zum Durchhängen neigen: Sie sollten prüfen, ob ein Vertikalofen, bei dem das Teil hängen oder von unten gestützt werden kann, die geeignetere Wahl ist.

Letztendlich ermöglicht das Verständnis dieser grundlegenden Konstruktionsprinzipien die Auswahl des richtigen thermischen Verarbeitungsgeräts, um die Prozesskontrolle und die Qualität des Endprodukts sicherzustellen.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen | Hauptvorteil |

|---|---|---|

| Metallverarbeitung | Glühen, Härten, Anlassen | Außergewöhnliche Temperaturgleichmäßigkeit |

| Luft- und Raumfahrt & Automobil | Wärmebehandlung kritischer Komponenten | Konsistente, hochfeste Ergebnisse |

| Elektronik | Halbleiterverarbeitung in kontrollierten Atmosphären | Verhindert Oxidation, gewährleistet Reinheit |

| Allgemeine Fertigung | Hochvolumen-Chargen- & kontinuierliche Verarbeitung | Effizienz und Wiederholbarkeit |

Optimieren Sie Ihre thermische Verarbeitung mit den Horizontalöfen von KINTEK. Ob in der Metallverarbeitung, Luft- und Raumfahrt oder Elektronikfertigung, unsere Laborgeräte liefern die präzise Temperaturkontrolle und Gleichmäßigkeit, die Ihre anspruchsvollen Anwendungen erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesseffizienz und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Bei welcher Temperatur wird Aluminiumoxid aktiviert? Optimale Porosität für Adsorption freischalten

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung