Kurz gesagt, Induktionsöfen werden überall dort eingesetzt, wo präzises, sauberes und effizientes Erhitzen von leitfähigen Metallen erforderlich ist. Ihre Hauptanwendungen liegen in Gießereien zum Schmelzen von Metallen wie Eisen, Stahl und Aluminium sowie bei der Herstellung hochreiner Legierungen, beim Präzisionsguss und bei der Durchführung spezieller Wärmebehandlungen wie Glühen und Hartlöten.

Der Hauptgrund für ihre weite Verbreitung ist nicht nur, dass sie Metall schmelzen, sondern wie sie es tun. Durch die Verwendung einer berührungslosen elektromagnetischen Erwärmung bieten Induktionsöfen ein Maß an Reinheit, Temperaturkontrolle und Materialgleichmäßigkeit, das herkömmliche, mit Brennstoff befeuerte Öfen nicht erreichen können.

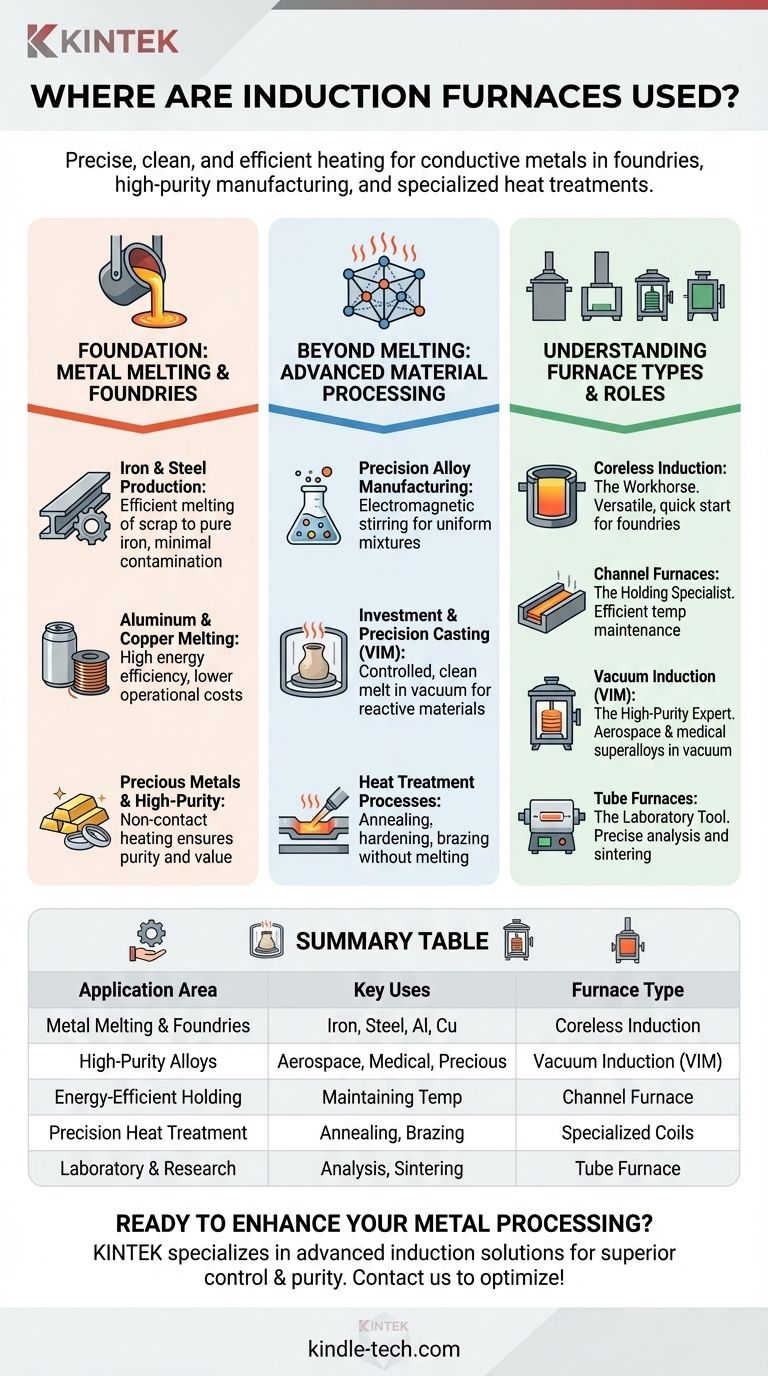

Die Grundlage: Metallschmelzen und Gießereien

Die häufigste Anwendung für Induktionsöfen ist das primäre Schmelzen von Metallen. Ihre Geschwindigkeit und Sauberkeit machen sie zum Rückgrat der modernen Gießereiindustrie.

Eisen- und Stahlproduktion

Induktionsöfen sind in Stahlwerken und Eisengießereien von grundlegender Bedeutung. Sie können effizient alles von Schrott bis zu reinem Eisen schmelzen.

Da die Wärme direkt im Metall erzeugt wird, gibt es nur minimale Verunreinigungen durch externe Heizelemente oder Verbrennungsprodukte, was zu einem saubereren Endprodukt führt.

Aluminium- und Kupferschmelzen

Bei Nichteisenmetallen wie Aluminium und Kupfer ist die Energieeffizienz ein wichtiger Faktor. Induktionsöfen zeichnen sich hier aus, indem sie elektrische Energie mit sehr hohem Wirkungsgrad in Wärme umwandeln.

Dies führt zu niedrigeren Betriebskosten und einem geringeren ökologischen Fußabdruck im Vergleich zu herkömmlichen Gasöfen.

Edelmetalle und hochreine Anwendungen

Beim Schmelzen von Edelmetallen wie Gold und Platin oder der Herstellung ultrareiner Legierungen ist die Vermeidung jeglicher Verunreinigung entscheidend.

Das berührungslose Heizprinzip der Induktion ist ideal für diese Aufgaben und stellt sicher, dass das Endprodukt seine beabsichtigte Reinheit und seinen Wert behält.

Jenseits des Schmelzens: Fortschrittliche Materialverarbeitung

Obwohl das Schmelzen ihre Hauptfunktion ist, macht die präzise Steuerung, die Induktionsöfen bieten, sie für eine Reihe von Sekundärprozessen unverzichtbar.

Präzisionslegierungsherstellung

Die Herstellung einer hochwertigen Legierung erfordert eine perfekt gleichmäßige Mischung der Elemente. Das elektromagnetische Feld in einem Induktionsofen rührt das geschmolzene Metallbad auf natürliche Weise um.

Dieses elektromagnetische Rühren stellt sicher, dass alle Komponenten gleichmäßig verteilt sind, was zu Legierungen mit konsistenten, zuverlässigen Eigenschaften führt.

Fein- und Präzisionsguss

Beim Feinguss wird geschmolzenes Metall in eine Keramikform gegossen. Induktionsöfen liefern die kontrollierte, saubere Schmelze, die für die Herstellung komplizierter und hochpräziser Teile erforderlich ist.

Für extrem empfindliche oder reaktive Materialien wird dieser Prozess in einem Vakuum-Induktionsofen (VIM) durchgeführt, um atmosphärische Verunreinigungen zu verhindern.

Wärmebehandlungsprozesse

Die Induktionstechnologie wird auch für eine Vielzahl von Wärmebehandlungen eingesetzt, die die physikalischen Eigenschaften eines Metalls verändern, ohne es zu schmelzen.

Diese Prozesse umfassen Glühen (Erweichen), Härten, Hartlöten (Verbinden von Metallen) und Schrumpfpassung, bei der ein Teil erhitzt wird, um es auszudehnen und über ein anderes zu passen.

Die Kompromisse verstehen: Ofentypen und Rollen

Nicht alle Induktionsöfen sind gleich. Das spezifische Design wird basierend auf der beabsichtigten Anwendung gewählt, wodurch eine Landschaft spezialisierter Werkzeuge entsteht.

Das Arbeitstier: Kernlose Induktionsöfen

Dies ist der gebräuchlichste Typ, der in Gießereien verwendet wird. Sie sind vielseitig, können schnell gestartet und gestoppt werden und eignen sich hervorragend zum Schmelzen einer Vielzahl von Metallen aus dem Kaltstart.

Der Haltespezialist: Rinnenöfen

Rinnenöfen sind äußerst effizient bei der Aufrechterhaltung der Temperatur von bereits geschmolzenem Metall. Sie werden oft als „Halteöfen“ verwendet, um in einem kernlosen Ofen geschmolzenes Metall zu lagern, sodass eine Gießerei während der energieärmeren Stunden schmelzen und während der Spitzenzeiten gießen kann, um Kosten zu sparen.

Der Experte für hohe Reinheit: Vakuum-Induktionsöfen (VIM)

Bei der Herstellung von Superlegierungen in Luft- und Raumfahrtqualität oder medizinischen Implantaten können selbst Spuren von Sauerstoff das Material ruinieren. VIMs arbeiten in einer Vakuumkammer, um die reinsten Metalle und Legierungen herzustellen, die möglich sind.

Das Laborwerkzeug: Rohröfen

In viel kleinerem Maßstab werden induktionsbeheizte Rohröfen in Laboratorien für Materialanalysen, das Sintern und verschiedene chemische Prozesse eingesetzt, die präzise, programmierbare Temperaturprofile erfordern.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Ofen wird ausschließlich durch das gewünschte Ergebnis bestimmt. Das Verständnis der verschiedenen Typen ermöglicht es Ihnen, das richtige Werkzeug für die Aufgabe auszuwählen.

- Wenn Ihr Hauptaugenmerk auf dem flexiblen Metallschmelzen in großen Mengen liegt: Ein kernloser Induktionsofen ist der Industriestandard für Gießereien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, reaktiver oder luft- und raumfahrtgerechter Legierungen liegt: Ein Vakuum-Induktionsofen (VIM) ist unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der effizienten Aufrechterhaltung der Schmelztemperatur oder der Verwaltung der Energiekosten liegt: Ein Rinnenofen ist die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser Wärmebehandlung oder kontrollierter Laboranalyse liegt: Eine spezielle Induktionsspule oder ein Rohrofen ist erforderlich.

Letztendlich ist der Induktionsofen ein vielseitiges und leistungsstarkes Werkzeug, das für seine Präzision, Sauberkeit und Kontrolle ausgewählt wird.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendungen | Ofentyp |

|---|---|---|

| Metallschmelzen & Gießereien | Schmelzen von Eisen, Stahl, Aluminium, Kupfer | Kernloser Induktionsofen |

| Hochreine Legierungen | Luft- und Raumfahrt, Medizin, Edelmetalle | Vakuum-Induktionsofen (VIM) |

| Energieeffizientes Halten | Aufrechterhaltung der Schmelztemperatur | Rinnenofen |

| Präzisions-Wärmebehandlung | Glühen, Hartlöten, Härten | Spezialisierte Induktionsspulen |

| Labor & Forschung | Materialanalyse, Sintern | Rohrofen |

Bereit, Ihre Metallverarbeitung mit Präzision und Reinheit zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionsöfen, die auf Gießereien, Legierungsproduktion und Forschungslabore zugeschnitten sind. Unsere Lösungen bieten überragende Temperaturkontrolle, Energieeffizienz und kontaminationsfreies Erhitzen, um Ihre spezifischen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Abläufe optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen