Im Wesentlichen wird das Mikrowellensintern primär für Keramiken und in geringerem Maße für spezifische Metallpulver und -verbindungen eingesetzt. Die Technologie ist am effektivsten für Materialien, die Mikrowellenenergie effizient absorbieren können, darunter eine breite Palette von Oxiden, Nitriden und Carbiden wie Aluminiumoxid, Siliziumnitrid und Zirkonoxid sowie elektronische Materialien wie PZT-Piezoelektrika.

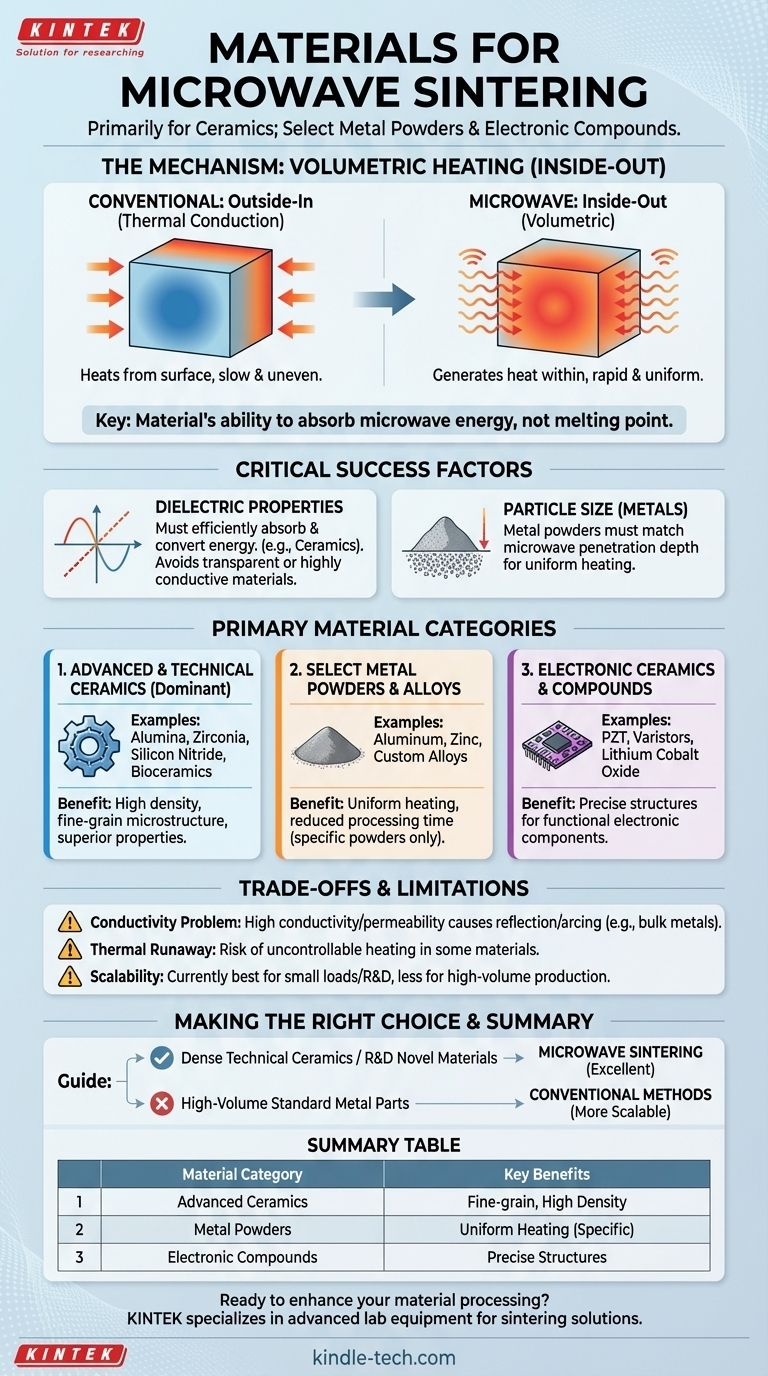

Während herkömmliches Sintern Materialien von außen nach innen erwärmt, erwärmt das Mikrowellensintern sie volumetrisch von innen nach außen. Dieser grundlegende Unterschied ist der Grund, warum die Materialauswahl nicht vom Schmelzpunkt abhängt, sondern von der Fähigkeit eines Materials, mit Mikrowellenenergie zu interagieren und diese zu absorbieren.

Wie der Prozess die Materialwahl bestimmt

Mikrowellensintern ist kein universeller Ersatz für traditionelle Methoden. Sein einzigartiger Heizmechanismus macht es für einige Materialien sehr geeignet und für andere unpraktisch. Der Auswahlprozess wird von der Physik bestimmt, nicht nur von der Temperatur.

Das Prinzip der volumetrischen Erwärmung

Im Gegensatz zu einem konventionellen Ofen, der auf Wärmeleitung von externen Heizelementen angewiesen ist, nutzt das Mikrowellensintern Mikrowellenstrahlung, um Wärme direkt im Material zu erzeugen.

Diese interne oder volumetrische Erwärmung führt zu einer viel schnelleren und gleichmäßigeren Temperaturverteilung, vorausgesetzt, das Material ist für Mikrowellen empfänglich. Dies kann die Verarbeitungszeit und den Energieverbrauch erheblich reduzieren.

Die Bedeutung der dielektrischen Eigenschaften

Die Eignung eines Materials für das Mikrowellensintern hängt von seinen dielektrischen Eigenschaften ab – wie es sich in einem elektrischen Feld verhält. Materialien, die Mikrowellenenergie effizient absorbieren und in Wärme umwandeln können, sind hervorragende Kandidaten.

Umgekehrt erwärmen sich Materialien, die für Mikrowellen transparent sind (wie einige reine Polymere), nicht, während Materialien, die hochleitfähig sind (wie Massenmetalle), die Mikrowellen reflektieren, wodurch sie nicht in den Kern eindringen und diesen erwärmen können.

Die Rolle der Partikelgröße

Mikrowellen können nur eine bestimmte Strecke in ein leitfähiges Material eindringen. Aus diesem Grund erfordert das Mikrowellensintern von Metallen Pulver mit einer Partikelgröße, die der Mikrowellen-Eindringtiefe ähnelt.

Dies stellt sicher, dass die Energie im gesamten Pulverkompakt und nicht nur an der Oberfläche absorbiert werden kann, was eine gleichmäßige Erwärmung und erfolgreiche Verdichtung ermöglicht.

Primäre Materialkategorien für das Mikrowellensintern

Basierend auf diesen Prinzipien fallen die durch Mikrowellensintern hergestellten Materialien in einige Schlüsselkategorien.

Fortschrittliche und technische Keramiken

Dies ist die häufigste und erfolgreichste Anwendung. Das Verfahren eignet sich hervorragend zur Herstellung hochwertiger, dichter Keramiken mit feinkörnigen Mikrostrukturen, was deren mechanische Eigenschaften verbessert.

Wichtige Beispiele sind:

- Aluminiumoxid (Alumina)

- Zirkonoxid (Zirkonia)

- Siliziumnitrid & Siliziumkarbid

- Aluminiumnitrid

- Biokeramiken (wo feine Korngröße entscheidend ist)

Ausgewählte Metalle und Legierungen

Während Massenmetalle schlechte Kandidaten sind, können spezifische Metallpulver effektiv gesintert werden. Aluminium und Zink sind bemerkenswerte Beispiele. Einzigartige Legierungen können auch durch Mischen verschiedener Metallpulver hergestellt werden.

Die größte Herausforderung bleibt die Handhabung der hohen Leitfähigkeit und die Vermeidung von Mikrowellenreflexionen.

Elektronische Keramiken und Verbindungen

Die präzise und schnelle Erwärmung des Mikrowellensinterns ist ideal für die Herstellung funktionaler elektronischer Komponenten, bei denen spezifische kristalline Strukturen unerlässlich sind.

Beispiele hierfür sind:

- PZT (Blei-Zirkonat-Titanat) piezoelektrische Keramiken

- Varistoren

- Lithium-Kobalt-Oxid

- Vanadiumoxid

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Mikrowellensintern nicht ohne Herausforderungen. Das Verständnis seiner Einschränkungen ist entscheidend für eine erfolgreiche Anwendung.

Das Problem der Leitfähigkeit und Permeabilität

Wie bereits erwähnt, sind Materialien mit hoher elektrischer Leitfähigkeit oder hoher magnetischer Permeabilität schwer zu verarbeiten. Sie neigen dazu, Mikrowellen zu reflektieren, was zu ineffizienter Erwärmung oder Lichtbogenbildung führt. Dies ist der Hauptgrund, warum das Mikrowellensintern nicht weit verbreitet für eine breite Palette von Metallen eingesetzt wird.

Risiko des thermischen Durchgehens

Einige Materialien absorbieren mit steigender Temperatur deutlich mehr Mikrowellenenergie. Dies kann eine Rückkopplungsschleife erzeugen, bekannt als thermisches Durchgehen, bei der sich die Erwärmung unkontrolliert beschleunigt und potenziell Defekte, Schmelzen oder Schäden an der Ausrüstung verursachen kann.

Durchsatz und Skalierbarkeit

Die meisten aktuellen Mikrowellen-Sinteranlagen sind für kleine Chargen ausgelegt und verarbeiten oft nur ein Teil gleichzeitig. Dies begrenzt die Gesamtproduktivität und kann den Prozess für die Massenfertigung im Vergleich zur Chargenverarbeitung in konventionellen Öfen weniger wirtschaftlich machen.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung für das Mikrowellensintern von Ihrem spezifischen Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, feinkörniger technischer Keramiken liegt: Mikrowellensintern ist eine ausgezeichnete Wahl und bietet überlegene Geschwindigkeit und verbesserte Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von Standardmetallteilen liegt: Konventionelles Press- und Sintern oder Metallspritzguss sind fast immer skalierbarer und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung neuartiger Materialien liegt: Der einzigartige Heizmechanismus macht das Mikrowellensintern zu einem leistungsstarken Werkzeug zur Verarbeitung von Materialien, die mit traditionellen Methoden schwer zu verdichten sind.

Die Wahl der richtigen Sintermethode beginnt mit dem Verständnis, wie die Energiequelle mit Ihrem Material interagiert.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Primäre Vorteile |

|---|---|---|

| Fortschrittliche Keramiken | Aluminiumoxid, Zirkonoxid, Siliziumnitrid | Feinkörnige Struktur, überlegene Dichte, verbesserte mechanische Eigenschaften |

| Metallpulver | Aluminium, Zink, kundenspezifische Legierungen | Gleichmäßige Erwärmung, reduzierte Verarbeitungszeit für spezifische Pulver |

| Elektronische Verbindungen | PZT, Varistoren, Lithium-Kobalt-Oxid | Präzise kristalline Strukturen, ideal für funktionale elektronische Komponenten |

Bereit, Ihre Materialverarbeitung mit Mikrowellensintern zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für das Sintern von fortschrittlichen Keramiken, Metallpulvern und elektronischen Materialien. Unser Fachwissen kann Ihnen helfen, schnellere Verarbeitungszeiten, überlegene Materialdichte und feinkörnige Mikrostrukturen zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sinterlösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschung oder Produktion vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vertikaler Labortiegelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung