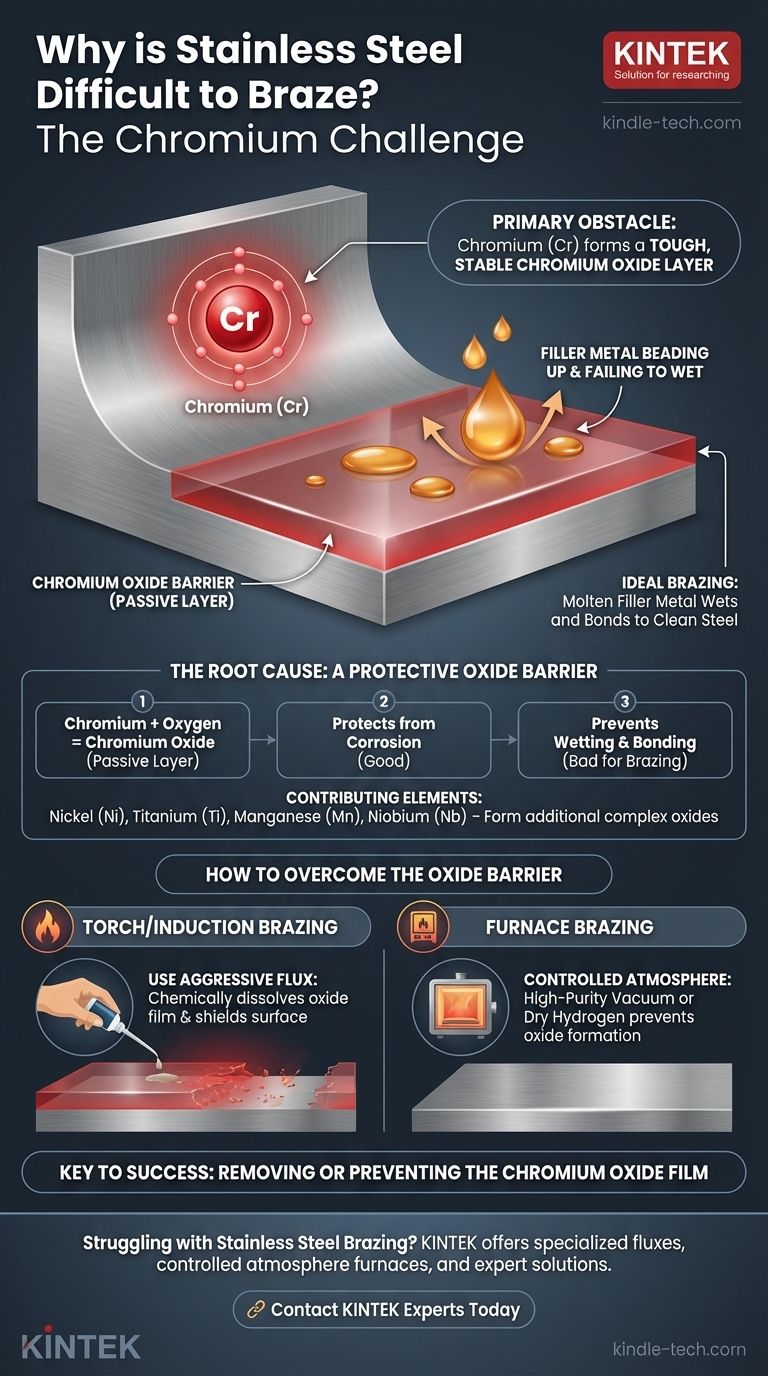

Das primäre Element, das das Löten von Edelstahl erschwert, ist Chrom (Cr). Obwohl es für die charakteristische Korrosionsbeständigkeit des Materials unerlässlich ist, bildet Chrom leicht eine zähe, stabile und unsichtbare Schicht aus Chromoxid auf der Oberfläche. Dieser Oxidfilm wirkt als Barriere und verhindert, dass das geschmolzene Lötfüllmetall richtig benetzt und sich mit dem darunterliegenden Stahl verbindet.

Die größte Herausforderung beim Löten von Edelstahl ist nicht das Metall selbst, sondern die hartnäckige und selbstheilende Oxidschicht, die es bildet. Ein erfolgreiches Löten dieses Materials hängt vollständig davon ab, diese Chromoxidschicht vor und während des Erhitzungsprozesses zu entfernen.

Die Ursache: Eine schützende Oxidbarriere

Genau die Eigenschaft, die Edelstahl "rostfrei" macht – seine Korrosionsbeständigkeit – ist das primäre Hindernis beim Löten. Diese Eigenschaft wird als Passivierung bezeichnet.

Chroms Doppelrolle

Chrom, wenn es Stahl zugesetzt wird, reagiert mit Sauerstoff in der Luft und bildet eine sehr dünne, inerte Schicht aus Chromoxid.

Diese passive Schicht ist extrem stabil und bildet sich bei Kratzern sofort neu, wodurch der darunterliegende Stahl vor Rost und Korrosion geschützt wird.

Beim Löten verhindert jedoch genau diese Schutzschicht, dass das geschmolzene Füllmetall den intimen, atomaren Kontakt herstellt, der für eine starke metallurgische Verbindung erforderlich ist.

Wie die Oxidschicht das Löten verhindert

Damit eine Lötverbindung erfolgreich ist, muss das Füllmetall das Grundmaterial "benetzen", d.h. es muss gleichmäßig über die Oberfläche fließen und sich verteilen.

Der Chromoxidfilm hat eine schlechte Benetzbarkeit. Das geschmolzene Füllmetall perlt auf der Oxidoberfläche ab, ähnlich wie Wasser auf einem gewachsten Auto, anstatt sich auszubreiten und am Grundmetall zu haften.

Der Einfluss anderer Legierungselemente

Während Chrom der Hauptschuldige ist, tragen auch andere Elemente, die in verschiedenen Edelstahlsorten vorkommen, zu dem Problem bei.

Elemente wie Nickel (Ni), Titan (Ti), Mangan (Mn) und Niob (Nb) bilden ebenfalls eigene stabile Oxide. Diese können noch komplexere Oxidfilme auf der Oberfläche erzeugen, was den Lötprozess weiter erschwert.

Die praktischen Auswirkungen verstehen

Das Versäumnis, diese Oxidschicht zu behandeln, ist der häufigste Grund für Lötfehler bei Edelstahl, die zu schwachen Verbindungen oder einem vollständigen Ausbleiben der Verbindung führen.

Die Notwendigkeit eines aggressiven Flussmittels

Da Chromoxid so stabil und schwer zu entfernen ist, sind Standard-Lötflussmittel, die für Kohlenstoffstahl oder Kupfer verwendet werden, unwirksam.

Ein spezielles, chemisch aggressives Lötflussmittel für Edelstahl ist erforderlich. Seine Aufgabe ist es, den Oxidfilm während des Erhitzens chemisch aufzulösen und die Oberfläche vor erneuter Oxidation zu schützen.

Die Alternative: Kontrollierte Atmosphären

Eine Alternative zum Flussmittel ist es, die Bildung des Oxids von vornherein zu verhindern. Dies ist das Prinzip des Ofenlötens.

Durch das Löten in einem Hochvakuum oder einer trockenen Wasserstoffatmosphäre ist wenig bis kein Sauerstoff vorhanden, der mit dem Chrom reagieren könnte. Dadurch bleibt die Oberfläche sauber und bereit, das Füllmetall aufzunehmen.

Wie man das Löten von Edelstahl angeht

Ein erfolgreiches Löten von Edelstahl erfordert eine direkte Strategie, um die Oxidschicht vor und während des Erhitzungsprozesses zu bekämpfen. Ihr Ansatz hängt von Ihrer Methode ab.

- Wenn Ihr Hauptaugenmerk auf dem Brenner- oder Induktionslöten liegt: Sie müssen ein spezielles, aggressives Flussmittel verwenden, das speziell für Edelstahl formuliert ist, um das Chromoxid chemisch zu entfernen.

- Wenn Ihr Hauptaugenmerk auf dem Ofenlöten liegt: Sie müssen eine kontrollierte Atmosphäre verwenden, wie z.B. ein Hochvakuum oder trockenen Wasserstoff, um die Bildung der Oxidschicht bei hohen Temperaturen zu verhindern.

Letztendlich ist das Verständnis, dass das wahre Hindernis der Oxidfilm und nicht das Metall selbst ist, der Schlüssel zu einer erfolgreichen und zuverlässigen Lötverbindung.

Zusammenfassungstabelle:

| Element | Rolle in Edelstahl | Auswirkung auf das Löten |

|---|---|---|

| Chrom (Cr) | Bietet Korrosionsbeständigkeit | Bildet eine stabile Chromoxidschicht, die die Benetzung verhindert |

| Nickel (Ni), Titan (Ti) | Verbessert spezifische Eigenschaften | Kann zusätzliche Oxide bilden, was das Löten weiter erschwert |

Haben Sie Schwierigkeiten beim Löten von Edelstahlkomponenten? Der Schlüssel zu einer starken, zuverlässigen Lötverbindung ist die Überwindung der hartnäckigen Chromoxidschicht. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die richtigen Werkzeuge und das nötige Fachwissen – von spezialisierten Flussmitteln bis hin zu Öfen mit kontrollierter Atmosphäre – um den Erfolg Ihres Lötprozesses zu gewährleisten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und perfekte Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Welche Art von IR-Spektrometer wird am häufigsten verwendet? Entdecken Sie die Leistungsfähigkeit der FTIR-Technologie

- Welche Arten des Sinterns gibt es? Ein Leitfaden zu Festkörper-, Flüssigphasen- und reaktiven Methoden

- Wie funktioniert das Magnetronsputtern? Ein Leitfaden zur Herstellung hochwertiger Dünnschichten

- Wie stellt ein Labor-Trockenschrank mit konstanter Temperatur die Wiederholbarkeit sicher? Standardisieren Sie Ihre Katalysator-Zyklusergebnisse

- Wofür wird das Warmschmieden eingesetzt? Herstellung kritischer, hochfester Metallkomponenten

- Warum wird ein Präzisionstrockenschrank für TiO2-Nassgel benötigt? Sicherstellung der strukturellen Integrität und Porosität

- Wie stellen industrielle Trockenschränke mit konstanter Temperatur die Leistung von GO-Korrosionsschutzbeschichtungen sicher?

- Welche Produkte werden aus Titan hergestellt? Der ultimative Leitfaden für Hochleistungswerkstoffe