Im Kern verwendet eine Schutzatmosphäre eine spezifische, konstruierte Gasumgebung, um bei der Wärmebehandlung ein gewünschtes Ergebnis zu erzielen. Die gebräuchlichsten Gase sind Stickstoff, Argon, Wasserstoff und manchmal Sauerstoff, die einzeln oder in Mischungen verwendet werden, um Umgebungsluft zu verdrängen und die chemischen Reaktionen zu kontrollieren, die an der Oberfläche eines Materials bei hohen Temperaturen auftreten.

Die grundlegende Wahl des Gases hängt von einer einfachen Frage ab: Versuchen Sie, eine chemische Reaktion zu verhindern oder eine spezifische auszulösen? Gase werden entweder als chemisch inert ausgewählt, um das Material zu schützen, oder als strategisch reaktiv, um es zu modifizieren.

Der Zweck einer Schutzatmosphäre

Das Hauptziel bei der Kontrolle der Ofenatmosphäre ist die Steuerung chemischer Reaktionen, insbesondere der Oxidation. Wenn die meisten Metalle in Gegenwart von Luft erhitzt werden, reagieren sie leicht mit Sauerstoff und bilden Oxide auf der Oberfläche.

Verhinderung unerwünschter Reaktionen

Diese Oxidation äußert sich oft in unerwünschter Zunderbildung, Verfärbung oder einer Veränderung der Oberflächeneigenschaften des Materials.

Durch den Ersatz der Luft (die zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff besteht) durch ein kontrolliertes Gas können diese Reaktionen verhindert werden, wodurch sichergestellt wird, dass das Material sauber, blank und unverändert aus dem Ofen kommt.

Förderung erwünschter Reaktionen

Umgekehrt erfordern einige Prozesse eine spezifische Reaktion. Ein reaktives Gas kann eingeführt werden, um die Oberfläche des Materials zu reinigen, spezifische Elemente daran zu binden oder eine kontrollierte, schützende Oxidschicht zu erzeugen.

Häufig verwendete Gase und ihre Funktionen

Die Auswahl eines Gases wird ausschließlich durch seine chemischen Eigenschaften und seine Wechselwirkung mit dem zu bearbeitenden Material bestimmt.

Inertgase (Die Beschützer)

Inertgase sind nicht reaktiv und dienen als stabile „Decke“, um das Material vor Sauerstoff und anderen Verunreinigungen zu schützen.

Stickstoff (N₂) Stickstoff ist das am häufigsten verwendete Trägergas aufgrund seiner relativen Inertheit und seines geringen Preises. Es verdrängt effektiv Sauerstoff und ist daher ideal für die allgemeine Wärmebehandlung vieler gängiger Metalle.

Argon (Ar) Argon ist ein echtes Edelgas, was bedeutet, dass es inerter als Stickstoff ist. Es wird für Materialien verwendet, die sehr empfindlich sind oder bei hohen Temperaturen mit Stickstoff reagieren könnten, wie Titan und bestimmte Edelstähle.

Reaktive Gase (Die Modifikatoren)

Reaktive Gase werden ausgewählt, um gezielt eine chemische Veränderung an der Materialoberfläche zu bewirken.

Wasserstoff (H₂) Wasserstoff ist ein starkes Reduktionsmittel. Das bedeutet, dass es aktiv Sauerstoff von Metalloxiden entfernt, die sich möglicherweise bereits auf der Oberfläche des Materials befinden. Ein kleiner Prozentsatz Wasserstoff wird oft mit Stickstoff gemischt, um ein sauberes, brillantes Finish zu erzielen.

Sauerstoff (O₂) Sauerstoff wird verwendet, wenn das Ziel eine kontrollierte Oxidation ist. Dies kann geschehen, um eine spezifische, schützende Oxidschicht auf einem Material zur Passivierung zu erzeugen oder um ein bestimmtes ästhetisches Finish zu erzielen.

Verständnis der Kompromisse

Die Wahl der Atmosphäre ist ein Abwägen zwischen Prozessanforderungen, Materialverträglichkeit, Kosten und Sicherheit.

Reinheit vs. Kosten

Stickstoff ist deutlich günstiger als Argon. Für die meisten Anwendungen mit Stahl- und Kupferlegierungen bietet Stickstoff eine ausreichende Schutzatmosphäre. Die höheren Kosten für Argon sind nur gerechtfertigt, wenn Materialien bearbeitet werden, die durch Stickstoff beeinträchtigt würden.

Reaktivität vs. Sicherheit

Wasserstoff ist sehr effektiv zur Reinigung und Aufhellung, aber auch brennbar. Die Verwendung von Wasserstoff, selbst in kleinen Anteilen gemischt mit Stickstoff, erfordert strenge Sicherheitsprotokolle, spezielle Ausrüstung und eine angemessene Belüftung, um das Explosionsrisiko zu mindern.

Materialverträglichkeit

Das Gas muss mit dem Werkstück kompatibel sein. Wenn beispielsweise eine stickstoffbasierte Atmosphäre zur Verarbeitung von Titan verwendet wird, kann Stickstoff an das Metall binden und Titan nitride bilden, wodurch die Oberfläche spröde wird. Dies ist ein Szenario, in dem die Mehrkosten für Argon unerlässlich sind.

Auswahl der richtigen Atmosphäre für Ihren Prozess

Ihre Gaswahl sollte eine direkte Widerspiegelung Ihres Endziels für das Material sein.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Oxidationsprävention für gängige Metalle liegt: Eine reine Stickstoff-Atmosphäre ist fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine blanke, saubere Oberfläche auf Metallen wie Stahl oder Kupfer zu erzielen: Eine Stickstoff-Wasserstoff-Mischung bietet die beste Balance zwischen Kosten und Leistung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver oder exotischer Materialien (wie Titan oder Refraktärmetalle) liegt: Eine reine Argon- oder Argon-Wasserstoff-Atmosphäre ist erforderlich, um unerwünschte Reaktionen zu verhindern.

Letztendlich geht es bei der Beherrschung einer Schutzatmosphäre darum, die Chemie in Ihrem Ofen präzise zu steuern, um die gewünschten Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Gas | Typ | Hauptfunktion | Häufige Anwendungen |

|---|---|---|---|

| Stickstoff (N₂) | Inert | Kostengünstige Oxidationsprävention | Allgemeine Wärmebehandlung von Stahl- und Kupferlegierungen |

| Argon (Ar) | Inert (Edelgas) | Maximaler Schutz für empfindliche Materialien | Verarbeitung von Titan und bestimmten Edelstählen |

| Wasserstoff (H₂) | Reaktiv | Reduktionsmittel für ein brillantes, sauberes Finish | Gemischt mit Stickstoff zur Oberflächenreinigung |

| Sauerstoff (O₂) | Reaktiv | Kontrollierte Oxidation für spezifische Oberflächenschichten | Passivierung und ästhetische Veredelung |

Bereit, Ihren Wärmebehandlungsprozess zu optimieren?

Die Wahl der richtigen Schutzatmosphäre ist entscheidend für die Erzielung der gewünschten Materialeigenschaften, von der Verhinderung der Oxidation bis hin zur Erzeugung eines perfekten Oberflächenfinishs. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und der fachkundigen Unterstützung, die Sie benötigen, um die Chemie Ihres Ofens zu beherrschen.

Wir liefern hochreine Gase und zuverlässige Ofensysteme, die auf Ihre spezifische Anwendung zugeschnitten sind, unabhängig davon, ob Sie mit gängigen Legierungen oder exotischen Materialien arbeiten. Unser Team hilft Ihnen dabei, Leistung, Kosten und Sicherheit in Einklang zu bringen, um optimale Ergebnisse zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen an Schutzatmosphären zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

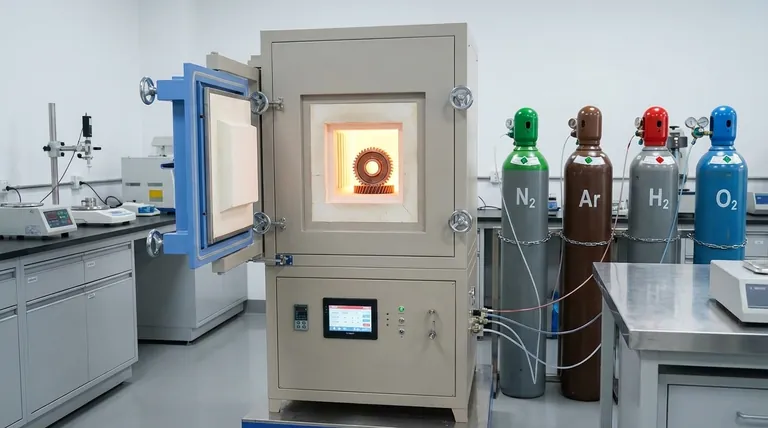

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung