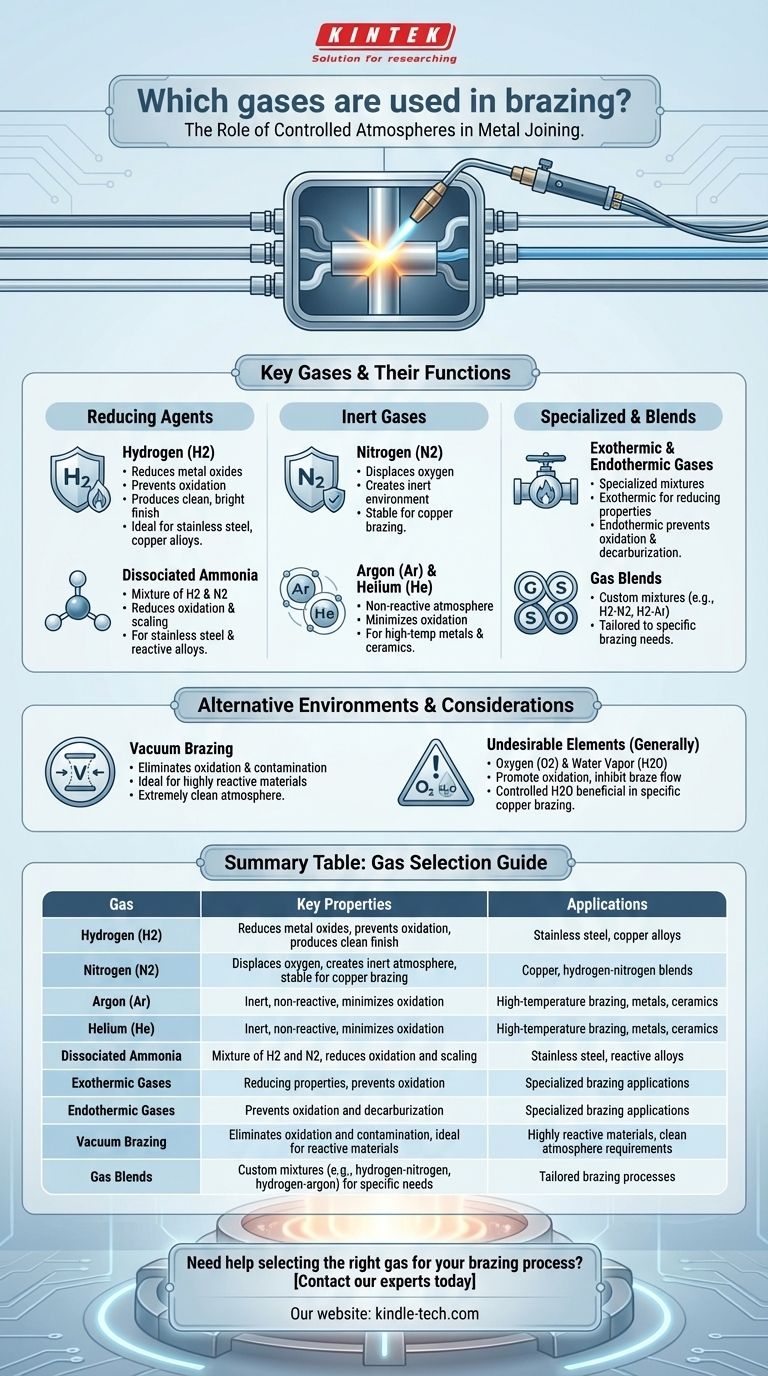

Löten ist ein Metallfügeverfahren, das eine kontrollierte Atmosphäre erfordert, um hochwertige Ergebnisse zu gewährleisten. Die beim Löten verwendeten Gase spielen eine entscheidende Rolle bei der Verhinderung von Oxidation, der Reduzierung von Zunder und der Sicherstellung eines ordnungsgemäßen Lotflusses. Häufig verwendete Gase sind Wasserstoff, Stickstoff, Argon, Helium und dissoziiertes Ammoniak. Diese Gase werden basierend auf den zu verbindenden Materialien und den gewünschten Ergebnissen ausgewählt, wie z.B. einer sauberen, glänzenden Oberfläche oder der Verhinderung von Kohlenstoffablagerungen. Zusätzlich können je nach den spezifischen Anforderungen des Lötprozesses Vakuumumgebungen oder Mischungen dieser Gase verwendet werden.

Erläuterte Kernpunkte:

-

Wasserstoff (H2)

- Wasserstoff ist ein aktives Mittel zur Reduzierung von Metalloxiden, was die Oxidation während des Lötens verhindert.

- Er ist besonders effektiv bei der Erzeugung einer sauberen und glänzenden Oberfläche des gelöteten Produkts.

- Wasserstoff wird oft in Kombination mit anderen Inertgasen verwendet, um eine Schutzatmosphäre zu schaffen.

- Er eignet sich zum Löten von Materialien, die anfällig für Oxidation sind, wie z.B. Edelstahl und Kupferlegierungen.

-

Stickstoff (N2)

- Stickstoff wird verwendet, um Sauerstoff in der Ofenatmosphäre zu verdrängen und eine inerte Umgebung zu schaffen, die Oxidation verhindert.

- Er ist besonders effektiv beim Löten von Kupfer, da er nicht mit dem Metall reagiert und eine stabile Atmosphäre aufrechterhält.

- Stickstoff wird oft mit Wasserstoff oder anderen Inertgasen gemischt, um den Lötprozess zu optimieren.

-

Argon (Ar) und Helium (He)

- Argon und Helium sind Inertgase, die eine nicht-reaktive Atmosphäre bieten, ideal zum Löten von Metallen und Keramiken.

- Diese Gase werden verwendet, wenn eine vollständig inerte Umgebung erforderlich ist, um chemische Reaktionen während des Lötens zu verhindern.

- Sie sind besonders nützlich für Hochtemperaturanwendungen beim Löten, bei denen Oxidation minimiert werden muss.

-

Dissoziiertes Ammoniak

- Dissoziiertes Ammoniak (eine Mischung aus Wasserstoff und Stickstoff) wird häufig verwendet, um Oxidation und Zunderbildung zu reduzieren.

- Es bietet eine reduzierende Atmosphäre, die zu einer sauberen und glänzenden Oberfläche beiträgt.

- Dieses Gas wird oft für das Löten von Edelstahl und anderen Legierungen bevorzugt, die eine kontrollierte, reaktive Atmosphäre erfordern.

-

Exotherme und endotherme Gase

- Dies sind spezielle Gasmischungen, die in bestimmten Lötprozessen verwendet werden.

- Exotherme Gase werden durch Verbrennen von Erdgas mit Luft erzeugt und für ihre reduzierenden Eigenschaften verwendet.

- Endotherme Gase werden durch Erhitzen von Erdgas mit Luft in Gegenwart eines Katalysators hergestellt und dienen zur Verhinderung von Oxidation und Entkohlung.

-

Vakuumlöten

- In einigen Fällen wird eine Vakuumumgebung anstelle von Gasen verwendet, um Oxidation und Kontamination zu eliminieren.

- Vakuumlöten ist ideal für Materialien, die hochreaktiv sind oder eine extrem saubere Atmosphäre erfordern.

-

Sauerstoff (O2) und Wasserdampf (H2O)

- Sauerstoff und Wasserdampf sind in Lötatmosphären im Allgemeinen unerwünscht, da sie Oxidation fördern und den Lotfluss hemmen.

- In spezifischen Anwendungen, wie dem Kupferlöten, können jedoch kontrollierte Mengen an Wasserdampf vorteilhaft sein.

-

Gasmischungen

- Viele Lötprozesse verwenden Gasmischungen, um die gewünschte Atmosphäre zu erzielen.

- Gängige Mischungen umfassen Wasserstoff-Stickstoff-Mischungen und Wasserstoff-Argon-Mischungen, die ein Gleichgewicht zwischen reduzierenden und inerten Eigenschaften bieten.

Durch die sorgfältige Auswahl des geeigneten Gases oder der Gasmischung können Hersteller optimale Lötbedingungen gewährleisten, was zu starken, hochwertigen Verbindungen mit minimalen Fehlern führt. Die Wahl des Gases hängt von den zu verbindenden Materialien, den spezifischen Anforderungen des Lötprozesses und dem gewünschten Ergebnis ab, wie z.B. einer sauberen Oberfläche oder der Oxidationsverhinderung.

Zusammenfassungstabelle:

| Gas | Haupteigenschaften | Anwendungen |

|---|---|---|

| Wasserstoff (H2) | Reduziert Metalloxide, verhindert Oxidation, erzeugt saubere Oberfläche | Edelstahl, Kupferlegierungen |

| Stickstoff (N2) | Verdrängt Sauerstoff, schafft inerte Atmosphäre, stabil für Kupferlöten | Kupfer, Wasserstoff-Stickstoff-Mischungen |

| Argon (Ar) | Inert, nicht-reaktiv, minimiert Oxidation | Hochtemperaturlöten, Metalle, Keramiken |

| Helium (He) | Inert, nicht-reaktiv, minimiert Oxidation | Hochtemperaturlöten, Metalle, Keramiken |

| Dissoziiertes Ammoniak | Mischung aus Wasserstoff und Stickstoff, reduziert Oxidation und Zunderbildung | Edelstahl, reaktive Legierungen |

| Exotherme Gase | Reduzierende Eigenschaften, verhindert Oxidation | Spezialisierte Lötprozesse |

| Endotherme Gase | Verhindert Oxidation und Entkohlung | Spezialisierte Lötprozesse |

| Vakuumlöten | Eliminiert Oxidation und Kontamination, ideal für reaktive Materialien | Hochreaktive Materialien, Anforderungen an saubere Atmosphäre |

| Gasmischungen | Kundenspezifische Mischungen (z.B. Wasserstoff-Stickstoff, Wasserstoff-Argon) für spezifische Anforderungen | Maßgeschneiderte Lötprozesse |

Benötigen Sie Hilfe bei der Auswahl des richtigen Gases für Ihren Lötprozess? Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2