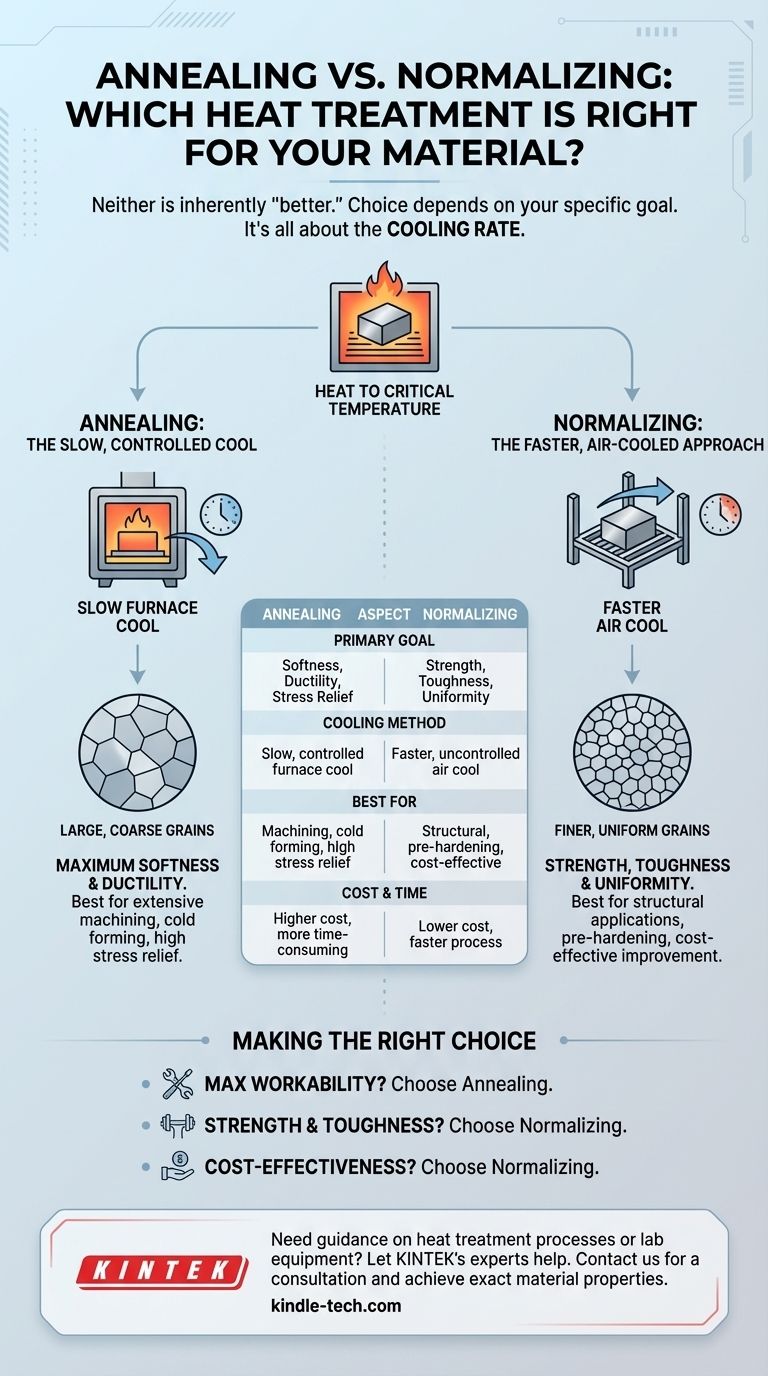

Weder das Glühen noch das Normalisieren ist von Natur aus „besser“; es handelt sich um unterschiedliche Wärmebehandlungsprozesse, die darauf ausgelegt sind, unterschiedliche Ergebnisse zu erzielen. Die Wahl des richtigen Verfahrens hängt vollständig von Ihrem Ziel für das Material ab. Das Glühen wird verwendet, um maximale Weichheit, Duktilität und Spannungsarmut zu erreichen, während das Normalisieren verwendet wird, um eine gleichmäßigere Kornstruktur zu erzeugen, wodurch Festigkeit und Zähigkeit verbessert werden.

Der Kernunterschied liegt in der Abkühlmethode. Beim Glühen erfolgt ein sehr langsames, kontrolliertes Abkühlen im Ofen, während beim Normalisieren ein schnelleres, unkontrolliertes Abkühlen an der freien Luft erfolgt. Diese einzelne Differenz der Abkühlrate bestimmt die endgültigen mechanischen Eigenschaften und die Kosten des Prozesses.

Der grundlegende Unterschied: Es liegt alles an der Abkühlrate

Beide Prozesse beginnen mit dem Erhitzen eines Metalls, typischerweise Stahl, auf eine bestimmte Temperatur über seinem kritischen Punkt, was eine Änderung seiner inneren Kristallstruktur bewirkt. Die entscheidende Abweichung erfolgt während der Abkühlphase.

Glühen: Das langsame, kontrollierte Abkühlen

Beim Glühprozess wird das Material mit einer sehr langsamen und sorgfältig kontrollierten Rate abgekühlt, oft indem es im isolierten Ofen verbleibt, während es über viele Stunden abkühlt.

Dieses langsame Abkühlen ermöglicht es der inneren Kornstruktur des Materials, sich in seinem stabilsten Zustand mit der niedrigsten Energie neu zu formieren. Das Ergebnis sind große, grobe Körner, was maximaler Weichheit entspricht.

Normalisieren: Der schnellere, luftgekühlte Ansatz

Beim Normalisieren wird das Material nach dem Erhitzen aus dem Ofen genommen und an der stehenden Luft bei Raumtemperatur abgekühlt.

Diese Abkühlrate ist deutlich schneller als das Ofenabkühlen, aber viel langsamer als das Abschrecken in Öl oder Wasser. Diese mittlere Geschwindigkeit erzeugt eine feinere, gleichmäßigere Kornstruktur als beim Glühen, was zu einem härteren und festeren Material führt.

Wie die Abkühlung die Materialeigenschaften beeinflusst

Die endgültige Mikrostruktur des Stahls bestimmt seine mechanischen Eigenschaften. Die Wahl zwischen Glühen und Normalisieren ist eine Wahl darüber, welche Eigenschaften Sie priorisieren müssen.

Ziel des Glühens: Maximale Weichheit und Duktilität

Der Hauptzweck des Glühens besteht darin, ein Material so weich und bearbeitbar wie möglich zu machen.

Dieser Prozess entlastet innere Spannungen von vorherigen Arbeiten wie Bearbeitung oder Schweißen und verhindert so Verformungen bei späteren Vorgängen. Er stellt auch die Duktilität wieder her bei Materialien, die „kaltverfestigt“ wurden, was weitere Umformung oder Biegung ohne Rissbildung ermöglicht.

Geglühte Materialien sind ideal für umfangreiche Bearbeitungen, da die Weichheit den Werkzeugverschleiß reduziert und die Oberflächengüte verbessert.

Ziel des Normalisierens: Festigkeit und Gleichmäßigkeit

Beim Normalisieren geht es nicht darum, maximale Weichheit zu erreichen. Sein Ziel ist es, die Kornstruktur zu verfeinern und Inkonsistenzen im Stahl zu beseitigen.

Dies erzeugt ein gleichmäßigeres und vorhersagbareres Material mit höherer Festigkeit und Zähigkeit als ein geglühtes Teil. Das Normalisieren wird oft verwendet, um ein Material auf nachfolgende Härtebehandlungen vorzubereiten oder um die mechanischen Eigenschaften von Schmiedestücken und Gussteilen zu verbessern.

Die Abwägungen verstehen

Die Wahl zwischen diesen Prozessen beinhaltet die Abwägung von Materialeigenschaften, Kosten und Zeit.

Kosten und Zeit

Glühen ist teurer und zeitaufwendiger. Das langsame Ofenabkühlen bindet Anlagen über längere Zeiträume und verbraucht erhebliche Energie.

Normalisieren ist schneller und kostengünstiger. Das einfache Herausnehmen des Teils aus dem Ofen und das Luftabkühlen lassen ist ein weitaus effizienterer Prozess und somit die wirtschaftlichere Wahl, wenn volle Weichheit nicht erforderlich ist.

Grad der Spannungsentlastung

Glühen bietet die vollständigste Spannungsentlastung. Das extrem langsame Abkühlen ermöglicht es, innere Spannungen nahezu vollständig zu beseitigen. Dies ist entscheidend für Komponenten, die eine hohe Dimensionsstabilität erfordern.

Normalisieren entlastet die meisten inneren Spannungen, ist jedoch nicht so gründlich wie ein vollständiges Glühen. Für viele Anwendungen ist dieser Grad der Spannungsentlastung völlig ausreichend.

Endgültige Härte und Festigkeit

Dies ist die einfachste Abwägung. Ein geglühtes Teil ist weicher, duktiler und schwächer. Ein normalisiertes Teil ist härter, fester und weniger duktil.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie den Prozess, der direkt auf die beabsichtigte Funktion der Komponente abgestimmt ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit und Spannungsentlastung liegt: Wählen Sie Glühen, da es den weichsten, duktilsten und am wenigsten beanspruchten Zustand für umfangreiche Bearbeitung oder Kaltumformung erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur für Festigkeit und Zähigkeit liegt: Wählen Sie Normalisieren, um ein einheitliches Material mit überlegenen mechanischen Eigenschaften für strukturelle Anwendungen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine allgemeine Verbesserung liegt: Wählen Sie Normalisieren, da es erhebliche Vorteile gegenüber unbehandeltem Stahl zu geringeren Kosten und in kürzerer Zeit als das Glühen bietet.

Letztendlich ist das Verständnis des Endverwendungszwecks Ihres Materials der Schlüssel zur Auswahl der richtigen Wärmebehandlung.

Zusammenfassungstabelle:

| Aspekt | Glühen | Normalisieren |

|---|---|---|

| Hauptziel | Maximierung von Weichheit, Duktilität und Spannungsentlastung | Verbesserung von Festigkeit, Zähigkeit und Kornuniformität |

| Abkühlmethode | Langsames, kontrolliertes Ofenabkühlen | Schnelleres, unkontrolliertes Luftabkühlen |

| Am besten geeignet für | Umfangreiche Bearbeitung, Kaltumformung, hohe Spannungsentlastung | Strukturelle Anwendungen, kosteneffiziente Verbesserung, Vorhärten |

| Kosten & Zeit | Höhere Kosten, zeitaufwendiger | Geringere Kosten, schnellerer Prozess |

Sie sind sich immer noch nicht sicher, welche Wärmebehandlung für Ihr spezifisches Material und Ihre Anwendung die richtige ist?

Lassen Sie sich von den Experten von KINTEK beraten. Wir sind spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse erforderlich sind. Unsere Lösungen helfen Ihnen, genau die Materialeigenschaften zu erreichen – sei es maximale Weichheit oder überlegene Festigkeit –, die Ihr Labor oder Ihre Produktion erfordert.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und stellen Sie sicher, dass Ihre Materialien wie vorgesehen funktionieren.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist eine Wärmebehandlung unter inerter Atmosphäre? Schützen Sie Ihre Metalle vor Oxidation & Entkohlung

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit