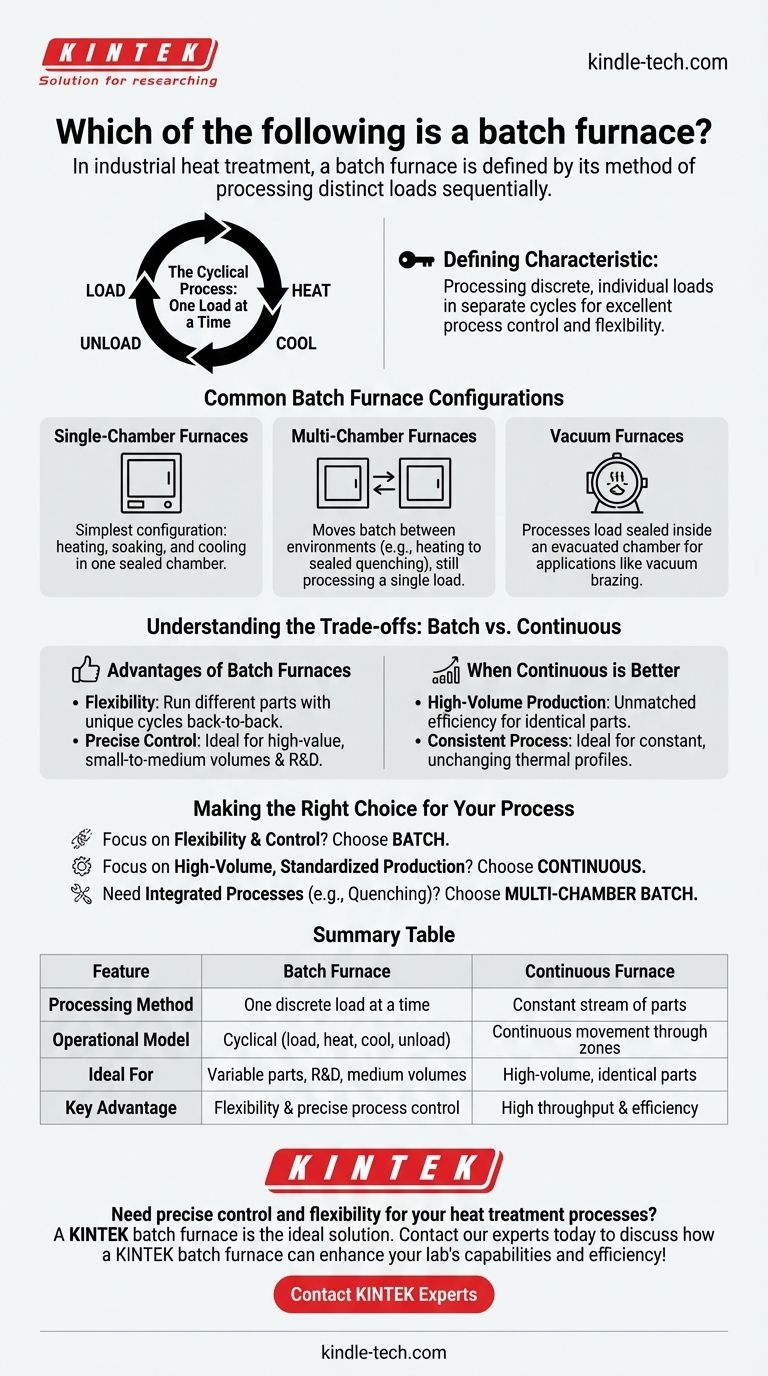

In der industriellen Wärmebehandlung wird ein Chargenofen durch seine Verarbeitungsmethode definiert. Es handelt sich um einen Ofen, der speziell dafür ausgelegt ist, jeweils eine einzelne Charge oder "Last" Material wärmezubehandeln. Sobald ein vollständiger thermischer Zyklus für diese Charge abgeschlossen ist, werden die behandelten Teile entnommen, und eine neue, unbehandelte Charge wird geladen, um den Prozess erneut zu starten.

Das entscheidende Merkmal eines Chargenofens ist nicht seine Größe oder Temperatur, sondern sein Betriebsmodell: die Verarbeitung diskreter, individueller Chargen in separaten Zyklen. Dieser Ansatz bietet eine hervorragende Prozesskontrolle und Flexibilität für unterschiedliche Teiltypen und Behandlungsanforderungen.

Das Kernprinzip: Eine Charge nach der anderen

Ein Chargenofen arbeitet zyklisch, was sich grundlegend von einem Durchlaufofen unterscheidet, der einen konstanten Materialstrom verarbeitet.

Definition der "Charge"

Eine "Charge" oder "Last" ist einfach eine Sammlung von Teilen oder ein einzelnes großes Bauteil, das als eine zusammenhängende Einheit behandelt wird. Diese gesamte Einheit wird in den Ofen geladen, einem spezifischen thermischen Profil unterzogen und dann zusammen entladen.

Der zyklische Prozess

Der Betrieb erfolgt sequenziell. Ein typischer Zyklus umfasst das Laden des Materials, das Ausführen des vorgeschriebenen Heiz- und Halteprogramms, einen Kühl- oder Abschreckschritt und schließlich das Entladen der fertigen Charge.

Der entscheidende Unterschied

Diese Methode steht im direkten Gegensatz zu Durchlauföfen, bei denen sich Teile stetig auf einem Förderband oder einem Schrittbalken durch verschiedene Temperaturzonen bewegen. In einem kontinuierlichen System ist der Prozess konstant, nicht zyklisch.

Gängige Chargenofen-Konfigurationen

Während das Prinzip "eine Charge nach der anderen" universell ist, gibt es Chargenöfen in verschiedenen Ausführungen, um unterschiedliche Prozesse zu ermöglichen.

Einkammeröfen

Dies ist die einfachste Konfiguration, oft ein Kastenofen. Der gesamte Prozess – Heizen, Halten und oft langsames Abkühlen – findet in einer einzigen, abgedichteten Kammer statt, bevor die Tür zum Entladen geöffnet wird.

Mehrkammeröfen

Komplexere Prozesse erfordern das Bewegen der Charge zwischen verschiedenen Umgebungen. Ein Vakuum-Abschreckofen beispielsweise verfügt über eine Heizkammer und eine integrierte Kühl- oder Abschreckkammer.

Die Charge wird in der ersten Kammer erhitzt und dann mechanisch in die zweite Kammer zur schnellen Abkühlung überführt, alles ohne Kontakt mit der Außenatmosphäre. Obwohl er mehrere Stufen hat, ist es immer noch ein Chargenofen, da er eine einzelne, diskrete Charge durch diese Sequenz verarbeitet. Diese werden manchmal als halbkontinuierliche Öfen bezeichnet.

Vakuumöfen

Viele Vakuumöfen sind ebenfalls Chargensysteme. Eine Charge wird in einer Kammer versiegelt, die Luft wird evakuiert und der thermische Zyklus wird durchgeführt. Diese können auch als Ein- oder Zweikammerausführungen für Prozesse wie Vakuumlöten oder Härten konzipiert sein.

Die Kompromisse verstehen: Charge vs. Durchlauf

Die Wahl zwischen einem Chargen- und einem Durchlaufofen hängt vollständig von den Produktionszielen und der Art der zu behandelnden Teile ab.

Vorteile von Chargenöfen

Der Hauptvorteil ist die Flexibilität. Sie können völlig unterschiedliche Teile mit einzigartigen thermischen Zyklen nacheinander bearbeiten. Dies ermöglicht eine präzise Prozesskontrolle über jede Charge, was ihn ideal für hochwertige Komponenten, kleine bis mittlere Produktionsmengen oder F&E-Anwendungen macht.

Einschränkungen von Chargenöfen

Die Chargenverarbeitung hat im Allgemeinen einen geringeren Gesamt-Durchsatz als ein kontinuierliches System. Sie erfordert auch mehr Arbeitsaufwand oder Automatisierung für die Lade- und Entladeschritte zwischen jedem Zyklus.

Wann ein Durchlaufofen besser ist

Durchlauföfen sind für die Großserienproduktion identischer oder sehr ähnlicher Teile konzipiert. Sie bieten eine unübertroffene Effizienz und Konsistenz, wenn der thermische Prozess sich nicht ändert.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Ofentyps ist entscheidend sowohl für die metallurgische Qualität als auch für die Betriebseffizienz.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und präziser Kontrolle liegt: Ein Chargenofen ist die überlegene Wahl, da er es Ihnen ermöglicht, den gesamten thermischen Zyklus für jede spezifische Charge unterschiedlicher Teile anzupassen.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und Standardisierung liegt: Ein Durchlaufofen ist effizienter und bietet einen höheren Durchsatz, indem er einen konstanten Strom identischer Teile mit einem einzigen, unveränderten thermischen Profil verarbeitet.

- Wenn Sie integrierte Prozesse wie kontrolliertes Abschrecken benötigen: Ein Mehrkammer-Chargenofen bietet die Prozesskontrolle eines Chargensystems und integriert gleichzeitig nahtlos mehrere thermische Schritte.

Letztendlich ist das Verständnis des Unterschieds zwischen Chargen- und Durchlaufverarbeitung der erste Schritt zur Auswahl der effektivsten und effizientesten thermischen Lösung für Ihre Fertigungsziele.

Zusammenfassungstabelle:

| Merkmal | Chargenofen | Durchlaufofen |

|---|---|---|

| Verarbeitungsmethode | Jeweils eine diskrete Charge | Konstanter Teilefluss |

| Betriebsmodell | Zyklisch (laden, heizen, kühlen, entladen) | Kontinuierliche Bewegung durch Zonen |

| Ideal für | Variable Teile, F&E, mittlere Volumina | Große Mengen, identische Teile |

| Hauptvorteil | Flexibilität und präzise Prozesskontrolle | Hoher Durchsatz und Effizienz |

Benötigen Sie präzise Kontrolle und Flexibilität für Ihre Wärmebehandlungsprozesse? Ein KINTEK Chargenofen ist die ideale Lösung für die Bearbeitung hochwertiger Komponenten, F&E-Projekte oder mittelgroßer Produktionsläufe mit unterschiedlichen Anforderungen. Unsere Expertise im Bereich Laborgeräte stellt sicher, dass Sie ein System erhalten, das auf Ihre spezifischen thermischen Zyklusanforderungen zugeschnitten ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Chargenofen die Fähigkeiten und Effizienz Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung