Bei der thermischen Verdampfung werden die endgültigen Eigenschaften Ihrer Dünnschicht direkt von drei Hauptfaktoren gesteuert: der Temperatur der Materialquelle, der daraus resultierenden Abscheiderate und dem physikalischen Abstand zwischen Quelle und Substrat. Diese Parameter wirken zusammen mit der Vak uumumgebung und den Substratbedingungen, um alles von der Schichtdicke und Gleichmäßigkeit bis hin zu ihrer grundlegenden Mikrostruktur zu bestimmen.

Die zentrale Herausforderung bei der thermischen Verdampfung besteht nicht nur darin, Material abzuscheiden, sondern präzise interdependenten Parameter auszugleichen. Ihre Kontrolle über Quelltemperatur, Kammerdruck und Systemgeometrie bestimmt, ob Sie eine qualitativ hochwertige, funktionale Schicht oder eine unbrauchbare, kontaminierte Schicht erzeugen.

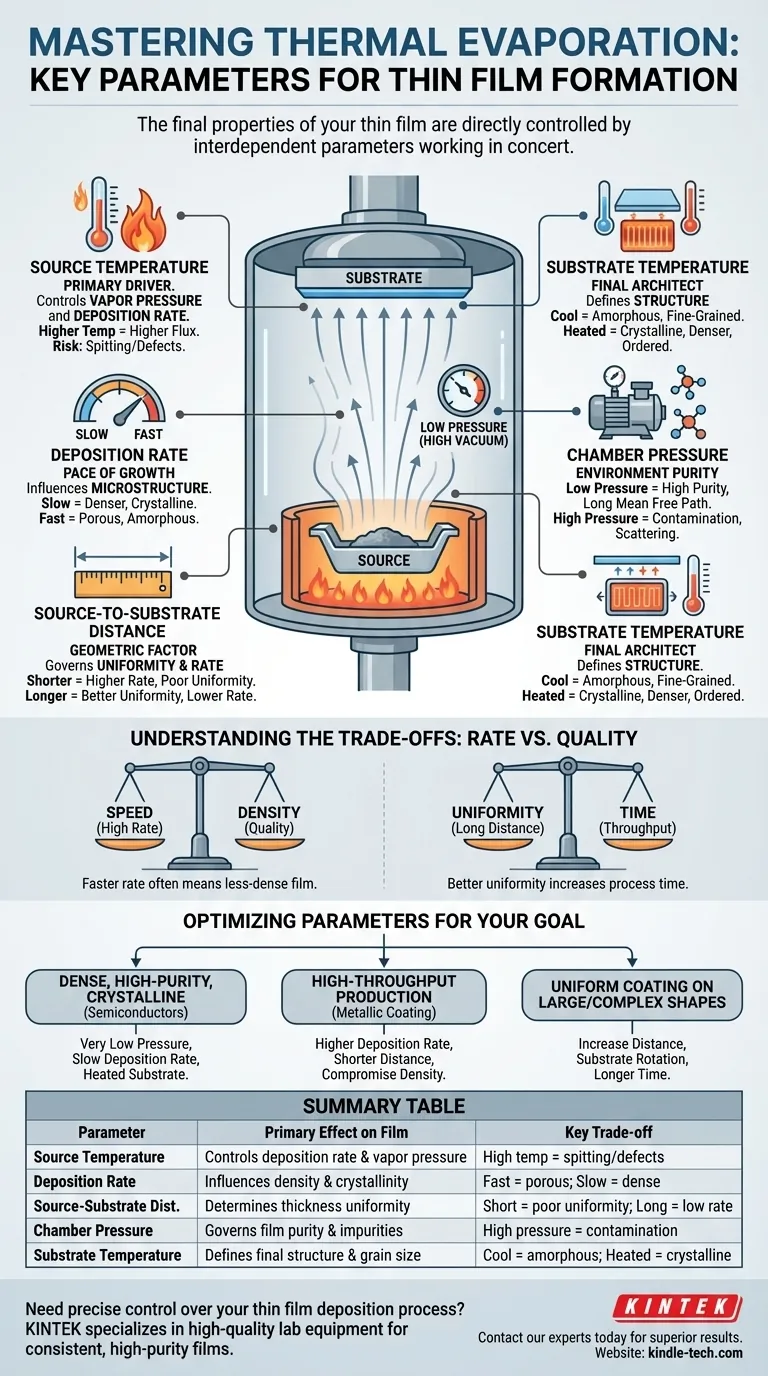

Die Schlüsselparameter, die die Schichtbildung bestimmen

Die thermische Verdampfung ist im Grunde ein Prozess, bei dem ein Material in einem Vakuum verdampft und sein Dampf auf einer kühleren Oberfläche (dem Substrat) kondensiert. Jeder Schritt dieser Reise – vom Atom, das die Quelle verlässt, bis zum Atom, das das Substrat erreicht – ist ein Kontrollpunkt.

Quelltemperatur: Der Motor der Verdampfung

Die Temperatur der Verdampfungsquelle (z. B. ein Wolframboot oder ein elektronenstrahlbeheizter Tiegel) ist der primäre Treiber des gesamten Prozesses.

Eine Erhöhung der Quelltemperatur erhöht exponentiell den Dampfdruck des Materials. Dies führt zu einem höheren Fluss von Atomen, die die Quelle verlassen.

Dieser Parameter ist der Haupthebel, den Sie betätigen, um die Abscheiderate anzupassen. Übermäßig hohe Temperaturen können jedoch das Quellmaterial beschädigen oder ein „Spucken“ verursachen, bei dem kleine feste Brocken ausgestoßen werden und Defekte in Ihrer Schicht entstehen.

Abscheiderate: Das Tempo des Wachstums

Obwohl sie durch die Temperatur festgelegt wird, ist die Abscheiderate oft der Parameter, den Sie direkt messen und steuern, typischerweise mit einer Quarzkristall-Mikrowaage. Sie ist ein entscheidender Faktor, der die Mikrostruktur der Schicht beeinflusst.

Eine langsame Abscheiderate gibt ankommenden Atomen mehr Zeit, sich auf der Substratoberfläche zu bewegen und Stellen mit niedriger Energie zu finden. Dies fördert das Wachstum einer dichteren, gleichmäßigeren und oft kristallineren Schicht.

Eine schnelle Abscheiderate kann Atome „begraben“, bevor sie Zeit haben, sich abzusetzen, was oft zu einer poröseren, weniger dichten und potenziell amorphen oder feinkörnigen Schichtstruktur führt.

Abstand zwischen Quelle und Substrat: Der geometrische Faktor

Der Abstand zwischen Quelle und Substrat bestimmt sowohl die Abscheiderate als auch die Gleichmäßigkeit der Schicht. Die Dampfwolke dehnt sich von der Quelle aus, was bedeutet, dass ihre Dichte mit zunehmendem Abstand abnimmt.

Ein kürzerer Abstand führt zu einer höheren Abscheiderate, kann aber zu einer schlechten Dickenhomogenität führen, wobei die Schicht direkt über der Quelle am dicksten ist.

Ein längerer Abstand ermöglicht es dem Dampffluss, gleichmäßiger zu werden, bevor er das Substrat erreicht, wodurch die Beschichtungsgleichmäßigkeit über eine größere Fläche verbessert wird. Dies geht jedoch auf Kosten einer erheblich geringeren Abscheiderate und einer höheren Wahrscheinlichkeit, dass Atome mit Restgasmolekülen kollidieren.

Kammerdruck: Die Reinheit der Umgebung

Die Qualität des Vakuums ist kein geringfügiges Detail; sie ist unerlässlich. Der Basis- und Arbeitsdruck Ihrer Kammer bestimmen die Reinheit Ihrer Schicht.

Ein niedriger Druck (Hochvakuum) minimiert die Anzahl der Restgasmoleküle (wie Sauerstoff oder Wasser). Dies stellt sicher, dass die verdampften Atome einen klaren, kollisionsfreien Weg zum Substrat haben, einen langen mittleren freien Weg.

Ein hoher Druck (schlechtes Vakuum) führt zu Kollisionen, die die verdampften Atome streuen, wodurch die Abscheiderate und Energie reduziert werden. Wichtiger noch: Es ermöglicht, dass Restgase in der wachsenden Schicht eingeschlossen werden, wodurch Verunreinigungen entstehen, die ihre elektrischen, optischen und mechanischen Eigenschaften beeinträchtigen.

Substrattemperatur: Der endgültige Architekt der Struktur

Die Temperatur des Substrats selbst spielt eine entscheidende Rolle für die endgültige Struktur der Schicht.

Ein kühles Substrat reduziert die Oberflächenmobilität der ankommenden Atome und „friert“ sie schnell an Ort und Stelle ein. Dies neigt dazu, amorphe oder sehr feinkörnige Schichten zu erzeugen.

Ein beheiztes Substrat liefert thermische Energie für die ankommenden Atome und ermöglicht es ihnen, sich über die Oberfläche zu diffundieren. Dies erleichtert die Bildung größerer Kristallkörner und einer dichteren, besser geordneten Schichtstruktur.

Die Kompromisse verstehen: Rate vs. Qualität

Die Optimierung der thermischen Verdampfung ist eine Übung im Umgang mit konkurrierenden Prioritäten. Die von Ihnen getroffenen Entscheidungen beinhalten zwangsläufig Kompromisse, die Ihr Endergebnis beeinflussen.

Der Kompromiss zwischen Geschwindigkeit und Dichte

Der häufigste Kompromiss besteht zwischen der Abscheidegeschwindigkeit und der Schichtqualität. Die Erhöhung der Quelltemperatur, um eine schnellere Abscheiderate zu erzielen, führt oft zu einer weniger dichten, stärker ungeordneten Schichtstruktur. Für qualitativ hochwertige optische oder elektronische Schichten ist ein langsames, kontrolliertes Wachstum fast immer vorzuziehen.

Der Kompromiss zwischen Gleichmäßigkeit und Zeit

Um eine hohe Gleichmäßigkeit über eine große Substratfläche zu erreichen, muss der Abstand zwischen Quelle und Substrat vergrößert werden. Dies reduziert jedoch die Abscheiderate drastisch, was zu viel längeren Prozesszeiten führt. Für industrielle Anwendungen wirkt sich dieser Kompromiss direkt auf den Durchsatz und die Kosten aus.

Parameteroptimierung für Ihr Ziel

Die „richtigen“ Einstellungen hängen vollständig vom gewünschten Ergebnis für Ihre Dünnschicht ab. Verwenden Sie die folgende Anleitung, um die Parameter für Ihre spezifische Anwendung auszugleichen.

- Wenn Ihr Hauptaugenmerk auf einer dichten, hochreinen, kristallinen Schicht liegt (z. B. für Halbleiter): Priorisieren Sie einen sehr niedrigen Kammerdruck, eine langsame Abscheiderate und erwägen Sie das Erhitzen des Substrats, um das geordnete Wachstum zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt (z. B. für eine einfache Metallbeschichtung): Sie können eine höhere Abscheiderate und einen kürzeren Abstand zwischen Quelle und Substrat verwenden und dabei einen Kompromiss bei der Schichtdichte und Gleichmäßigkeit in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer großen, komplexen Form liegt: Vergrößern Sie den Abstand zwischen Quelle und Substrat und ziehen Sie die Substratrotation in Betracht, seien Sie jedoch auf deutlich längere Abscheidezeiten vorbereitet.

Die Beherrschung dieser miteinander verbundenen Parameter ist der Schlüssel, um die thermische Verdampfung von einer Kunst in eine reproduzierbare und präzise Fertigungswissenschaft zu verwandeln.

Zusammenfassungstabelle:

| Parameter | Hauptauswirkung auf die Schicht | Wichtigster Kompromiss |

|---|---|---|

| Quelltemperatur | Steuert Abscheiderate und Dampfdruck. | Hohe Temperatur kann Spucken/Defekte verursachen. |

| Abscheiderate | Beeinflusst Dichte und Kristallinität. | Schnelle Rate = poröse Schicht; langsame Rate = dichte Schicht. |

| Abstand Quelle-Substrat | Bestimmt die Dickenhomogenität. | Kurzer Abstand = schlechte Gleichmäßigkeit; langer Abstand = niedrige Rate. |

| Kammerdruck | Regelt die Schichtreinheit und Verunreinigungsgrade. | Hoher Druck = Kontamination; niedriger Druck = hohe Reinheit. |

| Substrattemperatur | Definiert die endgültige Schichtstruktur und Korngröße. | Kühles Substrat = amorph; beheiztes Substrat = kristallin. |

Benötigen Sie präzise Kontrolle über Ihren Dünnschichtabscheidungsprozess? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die thermische Verdampfung und andere Vakuum-Beschichtungstechniken. Unsere Expertise hilft Laboren, konsistente, hochreine Schichten für Anwendungen in der Halbleiter-, Optik- und Materialforschung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Setup für überlegene Ergebnisse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie kann der Temperaturanstieg eines Ofens reduziert werden, wenn er zu hoch ist? Beheben Sie Luftstromprobleme für sicheres und effizientes Heizen

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Bei welcher Temperatur verdampft Molybdän? Verständnis seiner Hochtemperaturgrenzen