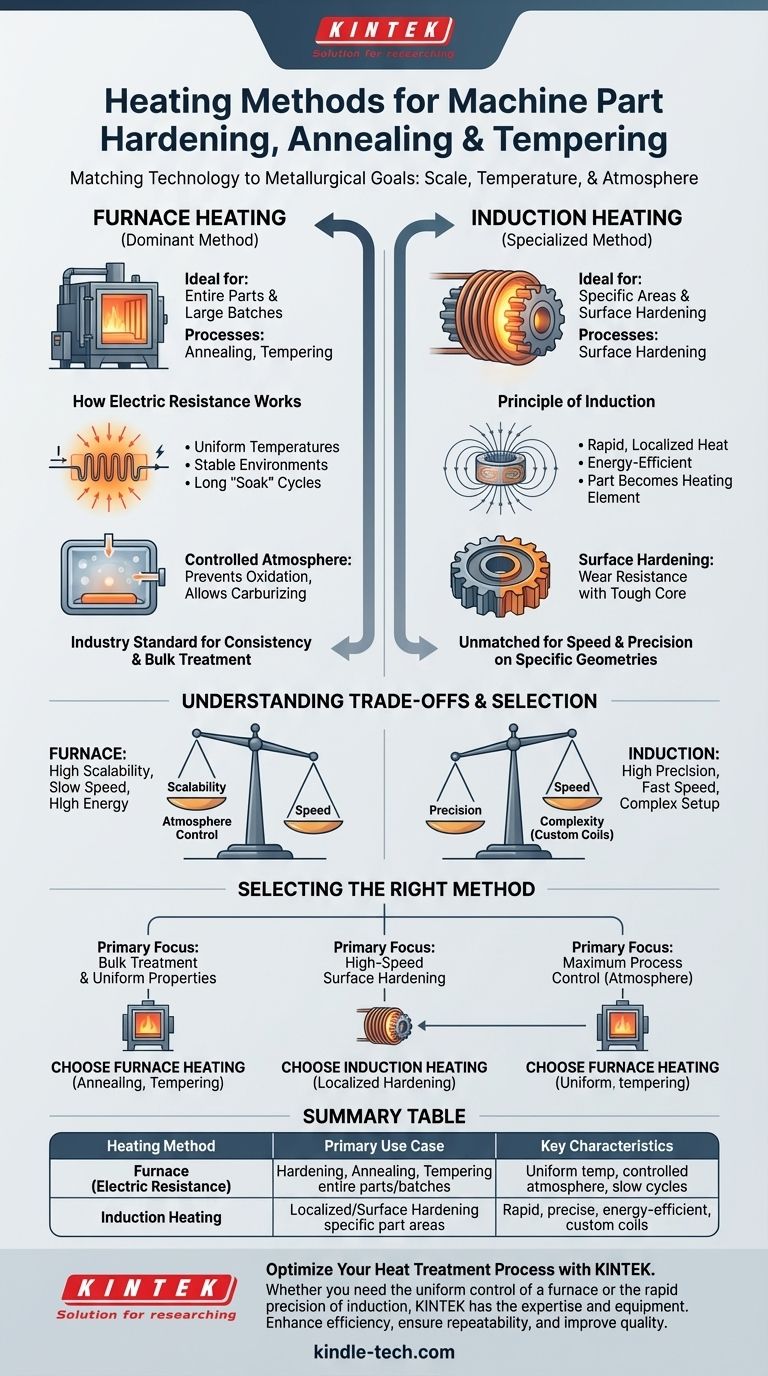

Für die meisten industriellen Anwendungen basieren die Wärmebehandlungsprozesse des Härtens, Glühens und Anlassens auf elektrischer Widerstandsheizung in einem Ofen mit kontrollierter Atmosphäre. Diese Methode liefert die gleichmäßigen Temperaturen und stabilen Umgebungen, die für die Behandlung ganzer Maschinenteile erforderlich sind. Für Anwendungen, die nur einen bestimmten Bereich behandeln müssen, ist die Induktionserwärmung eine gängige und sehr effektive Alternative.

Bei der Wahl der Heiztechnologie geht es nicht darum, eine überlegene Methode zu finden, sondern darum, die Technologie auf das metallurgische Ziel abzustimmen. Die Entscheidung wird durch die erforderliche Temperatur, den Umfang der Behandlung (das gesamte Teil oder ein bestimmter Bereich) und die Notwendigkeit der Atmosphärenkontrolle bestimmt.

Die dominierende Methode: Ofenheizung

Für die Behandlung ganzer Komponenten oder großer Teilechargen sind Öfen der Industriestandard. Sie bieten die stabile, gleichmäßige Wärme, die für die meisten Wärmebehandlungsprozesse unerlässlich ist.

Wie elektrische Widerstandsofen funktionieren

Diese Öfen arbeiten nach einem einfachen Prinzip: Hoher elektrischer Strom wird durch stark widerstandsfähige Heizelemente geleitet. Diese Elemente, die aus Materialien wie Nickel-Chrom-Legierungen, Siliziumkarbid oder Molybdän bestehen können, glühen heiß und erwärmen die Ofenkammer durch Strahlung und Konvektion.

Das oder die Teile in der Kammer absorbieren diese Energie, wodurch ihre Temperatur mit hoher Präzision erhöht und gehalten werden kann.

Warum Öfen sich hervorragend zum Glühen und Anlassen eignen

Glühen und Anlassen sind definiert durch die Notwendigkeit einer präzisen Temperaturkontrolle über längere Zeiträume. Beim Glühen beispielsweise ist oft ein langes „Halten“ bei einer bestimmten Temperatur erforderlich, gefolgt von einer sehr langsamen, kontrollierten Abkühlung, um maximale Weichheit und Duktilität zu erreichen.

Ein Ofen ist die ideale Umgebung dafür, da seine thermische Masse und kontrollierten Heizelemente Stabilität und Gleichmäßigkeit im gesamten Werkstück gewährleisten.

Die entscheidende Rolle einer kontrollierten Atmosphäre

Viele Härteprozesse erfordern eine spezifische Atmosphäre, um unerwünschte chemische Reaktionen wie Oxidation (Zunderbildung) zu verhindern oder um absichtlich Elemente in die Oberfläche des Teils einzubringen (wie beim Aufkohlen).

Öfen können versiegelt und mit Inertgasen, reaktiven Gasen gefüllt oder unter Vakuum gesetzt werden. Diese Kontrolle ist entscheidend für die Erzielung der gewünschten Endoberflächeneigenschaften und stellt einen Hauptvorteil von ofenbasierten Behandlungen dar.

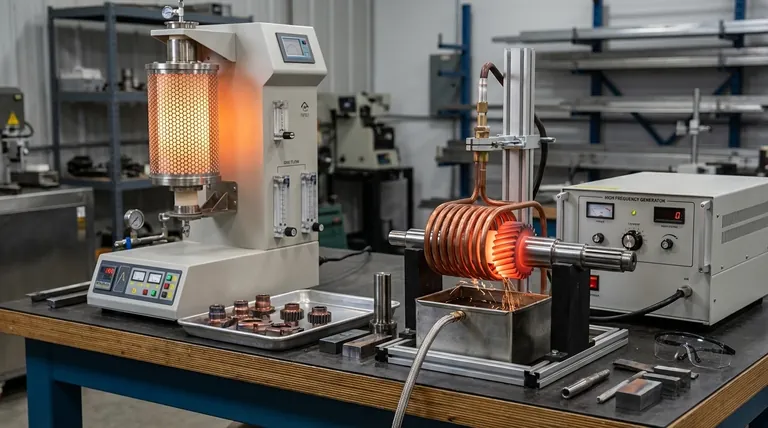

Die spezialisierte Methode: Induktionserwärmung

Wenn nur ein Teil eines Maschinenteils gehärtet werden muss – wie die Zähne eines Zahnrads oder die Oberfläche einer Welle – ist die Induktionserwärmung die bevorzugte Methode.

Das Prinzip der Induktion

Die Induktionserwärmung verwendet ein starkes, hochfrequentes magnetisches Wekselstromfeld, das von einer Kupferspule erzeugt wird. Wenn ein leitfähiges Teil (wie Stahl) in dieses Feld gebracht wird, induziert das Magnetfeld elektrische Ströme, sogenannte Wirbelströme, direkt im Teil.

Der eigene Widerstand des Teils gegen den Fluss dieser Ströme erzeugt intensive, schnelle und lokalisierte Wärme. Das Teil selbst wird zum Heizelement.

Wichtige Anwendungen zum Härten

Diese Technik ist unübertroffen für das Oberflächenhärten. Sie kann die oberste Schicht eines Stahlbauteils in Sekunden über seine Umwandlungstemperatur erhitzen. Wenn das Teil dann sofort abgeschreckt wird, wird nur diese dünne Oberflächenschicht hart, während der Kern weicher und zäher bleibt.

Dadurch entsteht eine Komponente, die sehr verschleißfest ist, aber dennoch Stößen und Schlägen standhält, ohne zu brechen.

Die Abwägungen verstehen

Keine einzelne Heizmethode ist für jedes Szenario perfekt. Die Wahl beinhaltet klare Kompromisse zwischen Geschwindigkeit, Kosten, Präzision und Volumen.

Ofenheizung: Skalierbarkeit gegenüber Geschwindigkeit

Der Hauptvorteil eines Ofens ist seine Fähigkeit, große, komplexe Teile oder ganze Chargen kleinerer Teile gleichzeitig zu bearbeiten. Das Aufheizen der gesamten Ofenkammer ist jedoch ein langsamer Prozess, der erhebliche Energie verbraucht. Er ist ideal für Prozesse, die lange, langsame Zyklen erfordern.

Induktionserwärmung: Präzision gegenüber Komplexität

Die Induktion ist unglaublich schnell und energieeffizient, da sie nur den notwendigen Teil des Werkstücks erwärmt. Ihr Hauptnachteil besteht darin, dass für jede spezifische Teilegeometrie eine speziell entwickelte Induktionsspule erforderlich ist, was die anfängliche Einrichtung komplexer und kostspieliger macht.

Die richtige Heizmethode auswählen

Ihre endgültige Wahl hängt vollständig vom gewünschten Ergebnis für das Maschinenteil ab.

- Wenn Ihr Hauptaugenmerk auf der Massenbehandlung und gleichmäßigen Eigenschaften liegt: Die Ofenheizung ist der Industriestandard für ihre Konsistenz und Fähigkeit, große Chargen zum Glühen und Anlassen zu bearbeiten.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Oberflächenhärten liegt: Die Induktionserwärmung bietet unübertroffene Geschwindigkeit, Präzision und Energieeffizienz für die Behandlung spezifischer, lokalisierter Bereiche eines Teils.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Prozesskontrolle liegt: Beide Methoden bieten hohe Präzision, aber die Ofenheizung bietet eine überlegene Kontrolle über die Atmosphäre des Teils, was für viele fortschrittliche Härtetechniken entscheidend ist.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, eine Heizstrategie auszuwählen, die die gewünschten mechanischen Eigenschaften für Ihre Anwendung präzise konstruiert.

Zusammenfassungstabelle:

| Heizmethode | Hauptanwendungsfall | Schlüsselmerkmale |

|---|---|---|

| Ofen (Elektrischer Widerstand) | Härten, Glühen, Anlassen ganzer Teile/Chargen | Gleichmäßige Temperatur, kontrollierte Atmosphäre, ideal für langsame Zyklen |

| Induktionserwärmung | Lokales/Oberflächenhärten spezifischer Teilebereiche | Schnell, präzise, energieeffizient, erfordert kundenspezifisches Spulendesign |

Optimieren Sie Ihren Wärmebehandlungsprozess mit KINTEK

Die Wahl der richtigen Heiztechnologie ist entscheidend für die Erzielung der präzisen mechanischen Eigenschaften, die Ihre Maschinenteile benötigen. Ob Sie die gleichmäßige, kontrollierte Umgebung eines Ofens zum Glühen und Anlassen oder die schnelle, lokalisierte Leistung der Induktion zum Oberflächenhärten benötigen, KINTEK verfügt über die Expertise und Ausrüstung, um Ihre Labor- und Produktionsanforderungen zu erfüllen.

Als Spezialist für Laborgeräte und Verbrauchsmaterialien bieten wir zuverlässige Lösungen, die die Effizienz steigern, die Wiederholbarkeit gewährleisten und die Qualität Ihres Endprodukts verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die ideale Heizlösung für Ihr Projekt zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb