Hochfrequenz wird in Induktionsöfen eingesetzt, um eine präzise und oberflächennahe Erwärmung in einem leitfähigen Material zu erzielen. Dies ist für Anwendungen wie das Einsatzhärten erforderlich, bei denen nur die äußere Schicht eines Teils verändert werden muss, oder für das effiziente Erwärmen sehr kleiner oder dünner Komponenten. Je höher die Frequenz des Wechselstroms in der Induktionsspule, desto mehr konzentriert sich die entstehende Wärme nahe der Oberfläche des Werkstücks.

Die Wahl der Betriebsfrequenz ist der kritischste Parameter beim Design von Induktionserwärmungsanlagen. Es handelt sich um einen direkten Kompromiss: Höhere Frequenzen konzentrieren die Energie nahe der Oberfläche für eine schnelle, lokalisierte Erwärmung, während niedrigere Frequenzen tiefer eindringen, um eine gleichmäßige, volumetrische Erwärmung zu erzielen. Das Verständnis dieses Prinzips ist der Schlüssel zur Kontrolle des metallurgischen Ergebnisses.

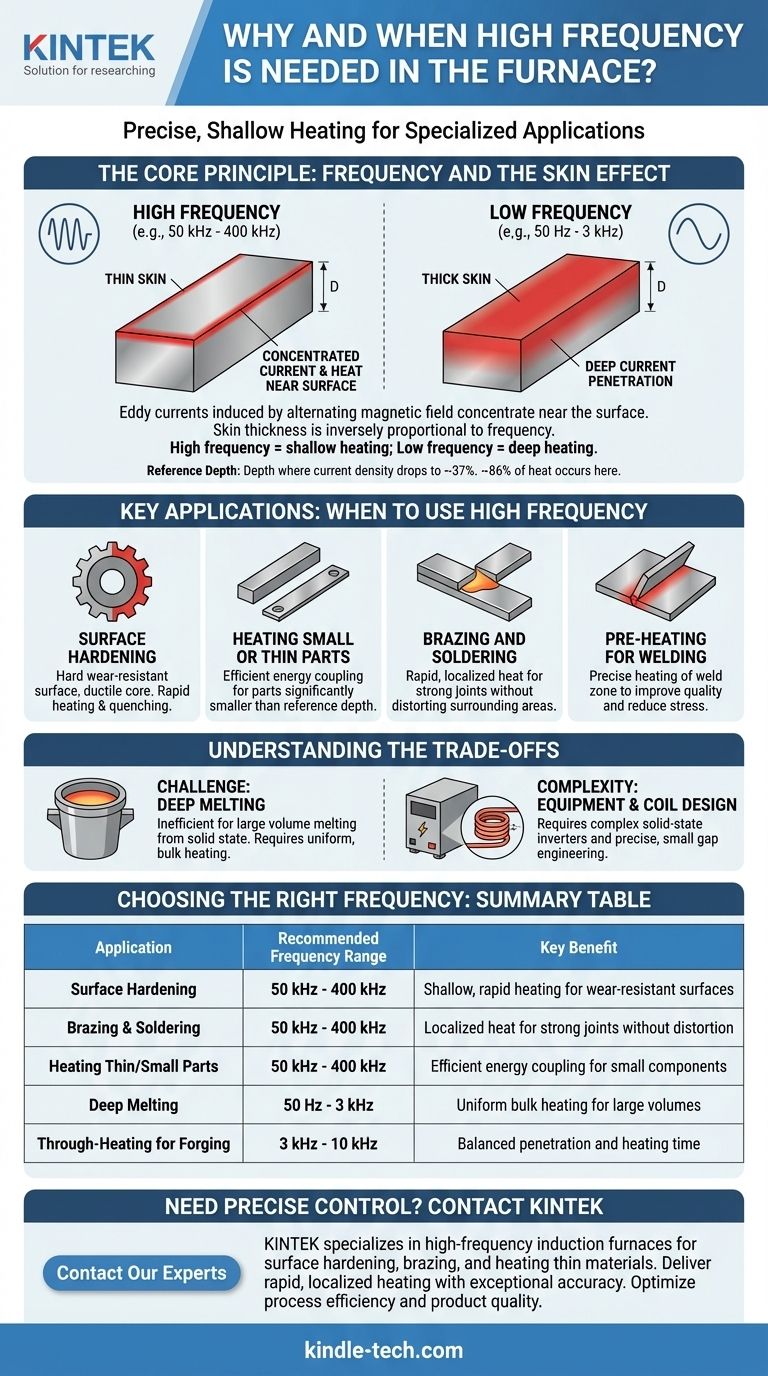

Das Kernprinzip: Frequenz und der Skin-Effekt

Um zu verstehen, wann Hochfrequenz eingesetzt werden sollte, müssen Sie zunächst die grundlegende Physik dahinter verstehen. Die Entscheidung wird durch ein Phänomen bestimmt, das als „Skin-Effekt“ bekannt ist.

Was ist der Skin-Effekt?

Der Skin-Effekt ist die Tendenz eines Wechselstroms (AC), sich innerhalb eines Leiters so zu verteilen, dass die Stromdichte nahe der Oberfläche am größten ist. Der Strom fließt effektiv in der äußeren „Haut“ des Materials.

In einem Induktionsofen induziert ein durch die Spule erzeugtes Wechselfeld diese Ströme (Wirbelströme genannt) im Werkstück. Der Widerstand des Materials gegen den Fluss dieser Ströme erzeugt präzise, kontaktlose Wärme.

Wie die Frequenz die Erwärmungstiefe steuert

Die Dicke dieser „Haut“ ist umgekehrt proportional zur Frequenz des Wechselstroms.

- Hohe Frequenz (z. B. 50 kHz bis 400 kHz) erzeugt eine sehr dünne Haut, wodurch der Strom und die resultierende Wärme in einer oberflächennahen Schicht konzentriert werden.

- Niedrige Frequenz (z. B. 50 Hz bis 3 kHz) erzeugt eine viel dickere Haut, wodurch der Strom und die Wärme tief in den Kern des Materials eindringen können.

Stellen Sie es sich wie das Werfen eines Steins auf Wasser vor. Eine schnelle, hochfrequente Drehung hält den Stein direkt an der Oberfläche. Ein langsamer, niederfrequenter Wurf bewirkt, dass er tief sinkt.

Das Konzept der Referenztiefe

Ingenieure verwenden den Begriff Referenztiefe (oder Eindringtiefe), um dies zu quantifizieren. Dies ist die Tiefe, bei der die induzierte Stromdichte auf etwa 37 % ihres Wertes an der Oberfläche abfällt. Etwa 86 % der durch die induzierten Ströme erzeugten Gesamtwärme entstehen innerhalb dieser Referenztiefe.

Wann Hochfrequenz eingesetzt werden sollte: Schlüsselfunktionen

Die oberflächennahe Erwärmungseigenschaft hoher Frequenzen macht sie zur idealen Wahl für mehrere spezifische industrielle Prozesse.

Einsatzhärten und Wärmebehandlung

Dies ist die häufigste Anwendung. Bei Teilen wie Zahnrädern, Lagern oder Wellen benötigen Sie eine extrem harte, verschleißfeste Oberfläche, während der Kern weicher und duktiler bleibt, um Stöße zu absorbieren. Hochfrequenz erwärmt nur die Oberfläche auf die erforderliche Umwandlungstemperatur, die dann schnell abgekühlt (abgeschreckt) wird, wodurch eine gehärtete Schicht entsteht, ohne die Eigenschaften des Kerns zu beeinträchtigen.

Erwärmen kleiner oder dünner Teile

Beim Erwärmen von Stäben mit kleinem Durchmesser oder dünnen Bändern muss die Referenztiefe deutlich kleiner sein als der Radius des Teils. Wenn Sie eine niedrige Frequenz verwenden, kann das Magnetfeld mit geringem Widerstand direkt durch das Teil hindurchtreten, was zu einer sehr ineffizienten Erwärmung führt. Hochfrequenz stellt sicher, dass die Energie effektiv mit dem kleinen Werkstück gekoppelt und von ihm absorbiert wird.

Löten und Hartlöten

Löten und Hartlöten erfordern das schnelle Erwärmen eines sehr spezifischen Verbindungsbereichs, um eine Fülllegierung zu schmelzen. Hochfrequenz liefert diese intensive, lokalisierte Wärme und erzeugt eine starke Verbindung, ohne die umliegenden Komponenten zu verziehen oder zu beschädigen.

Vorwärmen zum Schweißen

Ebenso kann das Vorwärmen einer Schweißzone die Schweißqualität verbessern und Spannungen reduzieren. Hochfrequenz ermöglicht das schnelle und präzise Vorwärmen nur des zu schweißenden Bereichs.

Verständnis der Kompromisse der Hochfrequenz

Obwohl leistungsstark, ist Hochfrequenz keine universelle Lösung. Ihr Einsatz bringt kritische Kompromisse mit sich, die sie für andere gängige Ofenanwendungen ungeeignet machen.

Die Herausforderung des Tiefschmelzens

Hochfrequenz ist extrem ineffizient beim Schmelzen großer Metallmengen aus dem festen Zustand. Da sie nur die Oberfläche erwärmt, würde es enorme Zeit und Energie erfordern, bis die Wärme in das Zentrum eines großen Tiegels geleitet wird. Dies ist das Gebiet der Nieder- und Mittelfrequenzöfen, die sicherstellen, dass die gesamte Metallcharge gleichmäßig erwärmt wird.

Gerätekomplexität und Spulendesign

Hochfrequenz-Netzteile sind typischerweise Festkörper-Wechselrichter, die komplexer sein können als die einfachen Netzfrequenz- oder Motorgeneratorsätze, die für niedrigere Frequenzen verwendet werden. Darüber hinaus hängt die Effizienz der Hochfrequenzerwärmung stark von einem kleinen, präzisen Abstand zwischen Spule und Werkstück ab, was eine sorgfältigere Konstruktion und Einrichtung erfordert.

Auswahl der richtigen Frequenz für Ihren Prozess

Ihre Entscheidung muss von dem spezifischen metallurgischen Ergebnis geleitet werden, das Sie erzielen möchten. Die Wahl der falschen Frequenz führt zu Ineffizienz, schlechter Produktqualität oder Prozessversagen.

- Wenn Ihr Hauptaugenmerk auf Einsatzhärten, Löten oder dem Erwärmen dünner Teile liegt: Hochfrequenz ist die richtige Wahl, um eine präzise, oberflächennahe und schnelle Erwärmung zu liefern.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Metallmengen liegt: Eine niedrige oder mittlere Frequenz ist für eine tiefe Stromeindringung und eine effiziente, gleichmäßige volumetrische Erwärmung erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Durchwärmung zum Schmieden mittelgroßer bis großer Teile liegt: Eine mittlere Frequenz bietet oft den besten Kompromiss zwischen einer angemessenen Erwärmungszeit und einem gleichmäßigen Temperaturprofil.

Letztendlich ist die Beherrschung der Frequenzauswahl der Schlüssel, um eine präzise Kontrolle über Ihren Induktionserwärmungsprozess zu erlangen.

Zusammenfassungstabelle:

| Anwendung | Empfohlener Frequenzbereich | Hauptvorteil |

|---|---|---|

| Einsatzhärten | 50 kHz - 400 kHz | Oberflächennahe, schnelle Erwärmung für verschleißfeste Oberflächen |

| Löten & Hartlöten | 50 kHz - 400 kHz | Lokalisierte Wärme für starke Verbindungen ohne Verzug |

| Erwärmen dünner/kleiner Teile | 50 kHz - 400 kHz | Effiziente Energiekopplung für kleine Komponenten |

| Tiefschmelzen | 50 Hz - 3 kHz | Gleichmäßige volumetrische Erwärmung für große Mengen |

| Durchwärmen zum Schmieden | 3 kHz - 10 kHz | Ausgewogenes Eindringvermögen und Erwärmungszeit |

Benötigen Sie präzise Kontrolle über Ihren Induktionserwärmungsprozess? KINTEK ist spezialisiert auf Hochfrequenz-Induktionsöfen und Laborgeräte für das Einsatzhärten, Löten und Erwärmen dünner Materialien. Unsere Lösungen liefern eine schnelle, lokalisierte Erwärmung mit außergewöhnlicher Genauigkeit – perfekt für Labore und Industrieanwendungen, die eine oberflächennahe Wärmebehandlung erfordern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Hochfrequenztechnologie Ihre Prozesseffizienz und Produktqualität optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM