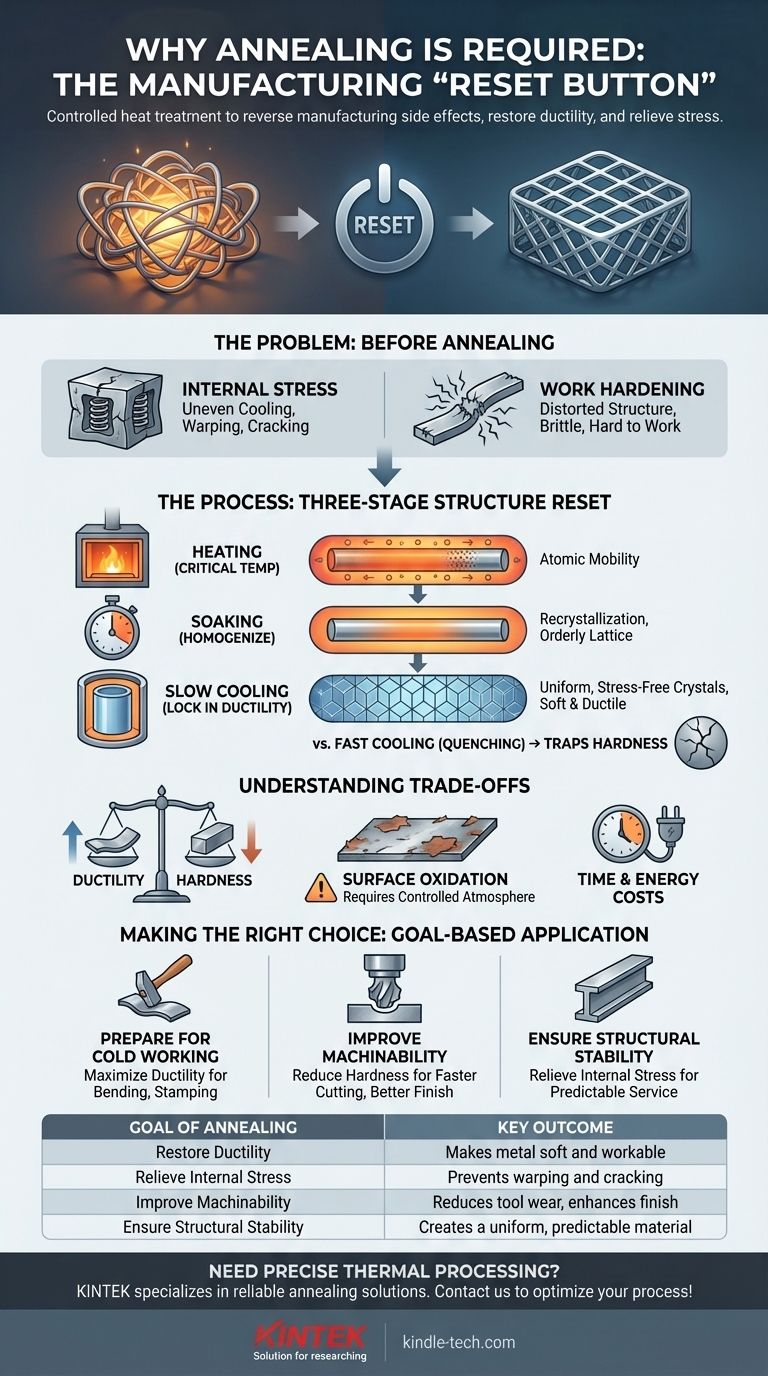

Im Kern ist der Glühprozess erforderlich, um die negativen Nebenwirkungen der Herstellung rückgängig zu machen. Prozesse wie Gießen, Schmieden oder Kaltumformung können ein Metall hart, spröde und voller innerer Spannungen hinterlassen. Das Glühen ist eine kontrollierte Wärmebehandlung, die diese Probleme systematisch beseitigt, indem sie die Härte reduziert, Spannungen abbaut und die Duktilität wiederherstellt, um das Material bearbeitbarer und stabiler zu machen.

Das Glühen sollte nicht als ein Härteprozess, sondern als ein entscheidender „Reset-Knopf“ verstanden werden. Es opfert Härte, um Duktilität zu gewinnen und innere Spannungen abzubauen, wodurch ein sprödes, unvorhersehbares Material in ein homogenes und bearbeitbares umgewandelt wird.

Das Problem: Warum Metalle geglüht werden müssen

Bevor ein Metall geglüht wird, befindet es sich oft in einem Zustand, der schwer oder riskant zu bearbeiten ist. Dies ist eine direkte Folge früherer Herstellungsschritte.

Die Auswirkung innerer Spannungen

Prozesse wie Gießen, Schweißen oder Schmieden kühlen ungleichmäßig ab, wodurch mikroskopische Zug- und Druckzonen im Material entstehen. Diese inneren Spannungen sind wie fest gespannte Federn im Inneren des Metalls, die im Laufe der Zeit oder während der anschließenden Bearbeitung zu Verzug oder spontanem Reißen führen können.

Die Herausforderung der Kaltverfestigung

Wenn ein Metall bei Raumtemperatur gebogen, gedehnt oder geformt wird (ein Prozess, der als Kaltumformung bezeichnet wird), wird seine innere Kristallstruktur verzerrt und verwickelt. Dies macht das Metall härter und fester, aber auch deutlich spröder und bruchanfälliger, wenn weitere Arbeiten versucht werden.

Das Ziel: Wiederherstellung der Bearbeitbarkeit

Der Hauptgrund für das Glühen ist, das Material für die nächste Produktionsstufe geeignet zu machen. Ein hartes, sprödes Material ist schwer zu bearbeiten, unmöglich zu formen und im Betrieb unzuverlässig. Das Glühen stellt seine Duktilität (die Fähigkeit, sich zu verformen, ohne zu brechen) und Bearbeitbarkeit wieder her.

Wie das Glühen die Struktur des Materials zurücksetzt

Das Glühen ist ein präziser, dreistufiger Prozess, der darauf abzielt, das innere Kristallgitter des Metalls systematisch neu anzuordnen und so die Schäden früherer Arbeiten zu reparieren.

Schritt 1: Erhitzen auf eine kritische Temperatur

Das Metall wird in einem Ofen auf eine bestimmte Temperatur erhitzt, die immer unter seinem Schmelzpunkt liegt. Diese Wärme liefert die atomare Energie, die erforderlich ist, damit die Kristallstruktur mobil wird und beginnt, sich selbst zu korrigieren. Verschiedene Legierungen haben unterschiedliche optimale Glühtemperaturen.

Schritt 2: Halten zur Homogenisierung der Struktur

Das Material wird für einen festgelegten Zeitraum auf dieser hohen Temperatur gehalten. Während dieser „Haltephase“ wandern die Atome in ein geordneteres und stabileres Gitter. Dieser Prozess, bekannt als Rekristallisation, beseitigt die Mehrheit der Kristallfehler (Versetzungen), die Härte und Sprödigkeit verursachen.

Schritt 3: Langsames Abkühlen, um die Duktilität zu fixieren

Dies ist der kritischste Schritt, um Weichheit und Duktilität zu erreichen. Das Material wird sehr langsam abgekühlt, oft indem es viele Stunden lang im isolierten Ofen verbleibt. Diese langsame Rate ermöglicht die Bildung großer, gleichmäßiger und spannungsfreier Kristalle, was zu einem weichen und hochduktilen Endzustand führt. Schnelles Abkühlen (Abschrecken) würde hingegen eine harte, spröde Struktur einfangen.

Verständnis der praktischen Kompromisse

Obwohl das Glühen unerlässlich ist, ist es nicht ohne Kompromisse. Das Verständnis dieser Abwägungen ist der Schlüssel zur effektiven Nutzung des Prozesses.

Der primäre Kompromiss: Härte gegen Duktilität

Das Glühen reduziert grundsätzlich die Härte und Zugfestigkeit eines Materials. Sie machen das Metall absichtlich weicher. Wenn die Endanwendung eine hohe Festigkeit erfordert, kann nach Abschluss der Umformungs- und Bearbeitungsvorgänge eine andere Wärmebehandlung (wie Härten und Anlassen) erforderlich sein.

Das Risiko der Oberflächenoxidation

Das Erhitzen von Metallen auf hohe Temperaturen in Gegenwart von Sauerstoff führt zur Bildung einer Schicht aus Zunder oder Oxid auf der Oberfläche. Um dies zu verhindern, wird das Glühen oft in einem Ofen mit einer kontrollierten, schützenden Atmosphäre (wie Stickstoff oder Argon) durchgeführt, die chemisch inert ist.

Zeit- und Energiekosten

Das Glühen ist ein energieintensiver Prozess, der von Anfang bis Ende viele Stunden dauern kann. Die Heiz- und langsamen Abkühlzyklen binden Ofenkapazitäten und verbrauchen erhebliche Energie, was die Gesamtkosten für die Herstellung einer Komponente erhöht.

Die richtige Wahl für Ihr Ziel treffen

Das Glühen ist keine Einzellösung, sondern ein Werkzeug, um ein bestimmtes Ergebnis zu erzielen. Sie sollten es danach anwenden, was Sie als Nächstes mit dem Material tun müssen.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für die Kaltumformung liegt: Glühen Sie, um die Duktilität zu maximieren, damit das Metall ohne Bruch gebogen, gestanzt oder in komplexe Formen gezogen werden kann.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit liegt: Glühen Sie, um die Härte zu reduzieren, was zu geringerem Werkzeugverschleiß, schnelleren Schnittgeschwindigkeiten und einer besseren Oberflächengüte führt.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der strukturellen Stabilität liegt: Glühen Sie, um innere Spannungen aus dem Gießen oder Schweißen abzubauen und so Dimensionsänderungen oder Ausfälle im Betrieb zu verhindern.

Letztendlich bietet das Glühen die Kontrolle, um ein verspanntes, sprödes Material in eine vorhersehbare und zuverlässige Grundlage für Ihr Endprodukt zu verwandeln.

Zusammenfassungstabelle:

| Ziel des Glühens | Wichtigstes Ergebnis | Häufige Anwendungen |

|---|---|---|

| Duktilität wiederherstellen | Macht Metall weich und bearbeitbar | Kaltumformung, Formen, Biegen |

| Innere Spannungen abbauen | Verhindert Verzug und Rissbildung | Nach dem Gießen, Schweißen oder Bearbeiten |

| Bearbeitbarkeit verbessern | Reduziert Werkzeugverschleiß, verbessert die Oberfläche | Vorbereitung vor der Bearbeitung |

| Strukturelle Stabilität gewährleisten | Erzeugt ein homogenes, vorhersagbares Material | Kritische Komponenten für den Betrieb |

Benötigen Sie präzise thermische Prozesse für Ihre Materialien? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für alle Ihre Glüh- und Wärmebehandlungsanforderungen. Unsere Expertise stellt sicher, dass Ihre Materialien die perfekte Balance zwischen Duktilität und Stabilität erreichen. Kontaktieren Sie uns noch heute, um Ihren Herstellungsprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie wähle ich eine Filterpresse aus? Passen Sie die richtige Technologie an Ihre Schlämme an, um optimale Ergebnisse zu erzielen

- Was ist Sintern in der Keramik? Der Hochtemperaturprozess zur Herstellung dichter, starker Materialien

- Wozu dient die Torrefizierung? Biomasse zu hochenergetischer „Bio-Kohle“ aufwerten

- Welche Rolle spielt ein Labor-Trockenschrank mit konstanter Temperatur bei der anaeroben Vergärung? Präzisions-TS-Analyse

- Was sind die verschiedenen Arten von Biomasse-Reaktoren? Die Wahl des richtigen Designs für Ihren Umwandlungsprozess

- Welche Rolle spielt ein Orbital-Schüttler bei der Untersuchung des mikrobiellen Abbaus im Labormaßstab? Optimierung des aeroben Stoffwechsels

- Wie dick ist die Beschichtung? Ein Leitfaden von der Nanoskala bis zu makroskaligen Anwendungen

- Was ist der Unterschied zwischen traditionellem Sintern und selektivem Lasersintern? Wählen Sie den richtigen Fertigungsweg