Kurz gesagt, Porzellan wird unter Vakuum gebrannt, um Luft und andere Gase zwischen den Pulverpartikeln zu entfernen, bevor diese miteinander verschmelzen. Dieser Prozess ist unerlässlich, um innere Blasen, bekannt als Porosität, zu eliminieren. Das Ergebnis ist ein Endprodukt, das deutlich dichter, stärker und transluzenter ist als eines, das in normaler Atmosphäre gebrannt wurde.

Der Hauptzweck des Vakuumbrandes ist die Lösung des Problems der eingeschlossenen Luft. Das Erhitzen von Porzellanpulver in normaler Atmosphäre würde expandierende Luftblasen im Material einschließen, während es sich verfestigt, wodurch eine schwache und undurchsichtige Struktur entsteht. Ein Vakuum entfernt diese Luft und ermöglicht es den Partikeln, zu einer nahezu perfekt festen Masse zu verschmelzen.

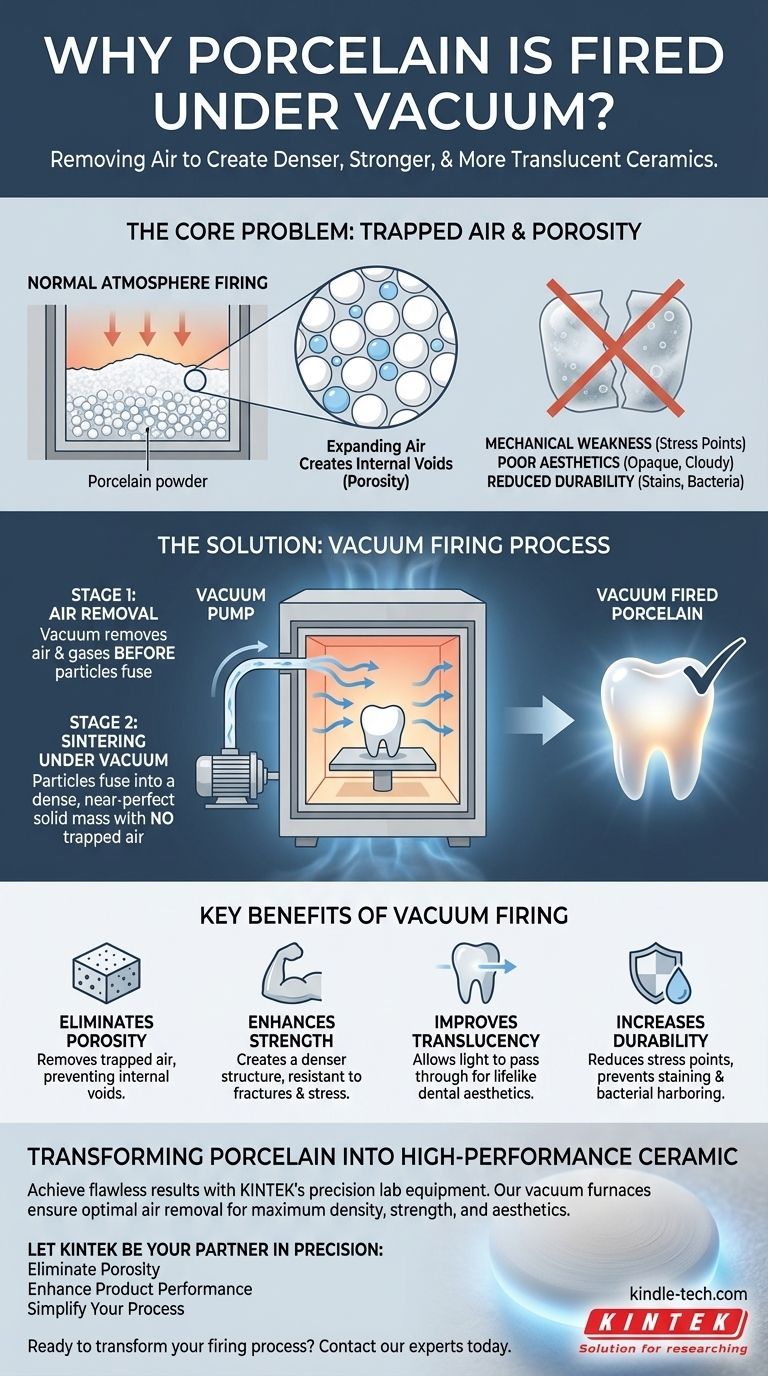

Das Kernproblem: Eingeschlossene Luft und Porosität

Um zu verstehen, warum ein Vakuum notwendig ist, müssen wir zunächst den grundlegenden Prozess des Porzellanbrandes, das Sintern, verstehen.

Was ist Sintern?

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze, ohne sie bis zum Verflüssigungspunkt zu schmelzen.

Porzellan beginnt als feines Pulver. Beim Erhitzen beginnen die einzelnen Partikel an ihren Kontaktpunkten zu binden, verschmelzen allmählich miteinander und eliminieren die Lücken zwischen ihnen.

Der Feind im Inneren: Porosität

Das anfängliche Porzellanpulver ist kein fester Block; es ist eine Ansammlung winziger Partikel, wobei Luft die mikroskopischen Zwischenräume füllt.

Wenn dieses Pulver in normaler Atmosphäre erhitzt wird, erwärmt sich die eingeschlossene Luft und dehnt sich aus. Wenn die Porzellanpartikel beginnen zu verschmelzen und die äußere Oberfläche zu versiegeln, wird diese expandierende Luft eingeschlossen und bildet innere Blasen oder Hohlräume. Dieser innere Hohlraum wird als Porosität bezeichnet.

Die Folgen der Porosität

Porosität ist der Hauptfehler in Hochleistungskeramiken und hat mehrere zerstörerische Folgen:

- Mechanische Schwäche: Poren wirken als Spannungskonzentrationspunkte. Wenn das Porzellan unter Last steht, vervielfacht sich die Spannung am Rand dieser Hohlräume, wodurch sie zum Ausgangspunkt für Risse und Brüche werden.

- Schlechte Ästhetik: Bei Anwendungen wie Zahnkronen streuen Poren Licht, anstatt es durchzulassen. Dies lässt das Porzellan trüb und undurchsichtig erscheinen und ahmt die natürliche Transluzenz des Zahnschmelzes nicht nach.

- Reduzierte Haltbarkeit: Poren auf oder nahe der Oberfläche können mit der Zeit Flecken ansammeln oder Bakterien beherbergen, was sowohl die Hygiene als auch das Aussehen beeinträchtigt.

Wie der Vakuumbrand das Problem löst

Das Anlegen eines Vakuums während einer bestimmten Phase des Heizzyklus wirkt der Bildung von Porosität direkt entgegen.

Luft entfernen, bevor sie eingeschlossen wird

Die Vakuumpumpe entfernt den Großteil der Luft und anderer Gase aus der Ofenkammer, bevor die Porzellanpartikel eine Temperatur erreichen, bei der sie zu verschmelzen beginnen.

Da keine Luft mehr eingeschlossen werden kann, können die Partikel zu einer viel dichteren, gleichmäßigeren Struktur sintern.

Erzielung überragender Dichte

Durch die Eliminierung der Porosität ermöglicht der Vakuumbrand dem Porzellan, eine Dichte zu erreichen, die seinem theoretischen Maximum sehr nahe kommt. Ein dichteres Material ist von Natur aus ein stärkeres Material.

Für hochbeanspruchte Anwendungen, von Zahnbrücken bis zu Hochspannungsisolatoren, ist das Erreichen maximaler Dichte entscheidend für Zuverlässigkeit und Langlebigkeit.

Verbesserung der Transluzenz und Ästhetik

Der sichtbarste Vorteil, insbesondere in der Zahnmedizin, ist die dramatische Verbesserung der Ästhetik.

Ohne Poren, die Licht streuen, wird das gebrannte Porzellan hochtransluzent. Dies ermöglicht es Künstlern und Zahntechnikern, Kronen und Veneers zu schaffen, die die Tiefe, Farbe und Vitalität eines natürlichen Zahns perfekt nachbilden.

Häufige Fallstricke und Überlegungen

Obwohl Vakuum unerlässlich ist, ist es kein Allheilmittel. Es ist Teil eines präzise gesteuerten Prozesses.

Warum nicht einfach an der Luft brennen?

Das Brennen von Porzellan in einem atmosphärischen Ofen ist für Anwendungen, bei denen Festigkeit und Transluzenz nicht entscheidend sind, wie z. B. dekorative Keramik oder einige Fliesen, völlig akzeptabel.

Für jede Hochleistungsanwendung würde die resultierende Porosität durch atmosphärisches Brennen jedoch einen kritischen Fehler darstellen.

Die Bedeutung des Brennzyklus

Das Vakuum wird nicht während des gesamten Brennprozesses angelegt. Es wird typischerweise eingeführt, wenn die Temperatur steigt, und vor Erreichen der endgültigen, höchsten Temperatur freigegeben.

Diese präzise Steuerung, bekannt als Brennplan, stellt sicher, dass Gase zur richtigen Zeit entfernt werden, ohne andere Probleme zu verursachen. Ein falscher Plan, selbst mit einem perfekten Vakuum, kann zu schlechten Ergebnissen führen.

Die Integrität der Ausrüstung ist entscheidend

Die Wirksamkeit des Prozesses hängt vollständig von der Fähigkeit des Vakuumofens ab, ein starkes, konstantes Vakuum aufrechtzuerhalten.

Selbst ein kleines Leck in einer Türdichtung oder einem Schlauch kann genug Luft eindringen lassen, um den gesamten Brand zu beeinträchtigen, was zu einem trüben oder schwachen Endprodukt führt. Regelmäßige Wartung und Kalibrierung des Ofens sind nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle des Vakuums hilft Ihnen, Probleme zu diagnostizieren und die Anforderungen für die Erzielung eines qualitativ hochwertigen Ergebnisses zu würdigen.

- Wenn Ihr Hauptaugenmerk auf der dentalen Ästhetik liegt: Vakuumbrand ist die einzige Möglichkeit, die lebensechte Transluzenz und Farbanpassung zu erreichen, die für moderne Kronen und Veneers erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Festigkeit liegt: Die Eliminierung der Porosität durch Vakuumbrand ist der wichtigste Schritt, um vorzeitige Brüche zu verhindern und eine langfristige Zuverlässigkeit unter Belastung zu gewährleisten.

- Wenn Sie Probleme beim Brennen beheben: Das Auftreten von Trübungen, „Weißheit“ oder inneren Hohlräumen in Ihrem Porzellan deutet fast immer auf ein Problem mit dem Vakuumsystem oder dem Brennplan hin.

Letztendlich verwandelt der Vakuumbrand Porzellan von einem einfachen geschmolzenen Pulver in eine hochleistungsfähige technische Keramik.

Zusammenfassungstabelle:

| Vorteil | Ergebnis |

|---|---|

| Eliminiert Porosität | Entfernt eingeschlossene Luftblasen, die innere Hohlräume verursachen |

| Verbessert die Festigkeit | Erzeugt eine dichtere, gleichmäßigere Struktur, die bruchfest ist |

| Verbessert die Transluzenz | Lässt Licht durch für lebensechte dentale Ästhetik |

| Erhöht die Haltbarkeit | Reduziert Spannungspunkte und verhindert Fleckenbildung oder Bakterienansiedlung |

Erzielen Sie makellose Porzellanergebnisse mit den Präzisionslaborgeräten von KINTEK.

Ob Sie in der Dental-Keramik, bei Industriekomponenten oder in der fortgeschrittenen Materialforschung tätig sind, unsere Vakuumöfen sind darauf ausgelegt, die konsistenten, hochwertigen Ergebnisse zu liefern, die Sie benötigen.

Lassen Sie KINTEK Ihr Partner in Präzision sein:

- Porosität eliminieren: Unsere zuverlässigen Vakuumsysteme gewährleisten eine optimale Luftentfernung für maximale Dichte.

- Produktleistung verbessern: Erreichen Sie die Festigkeit und Ästhetik, die für hochwertige Anwendungen erforderlich sind.

- Ihren Prozess vereinfachen: Profitieren Sie von Geräten, die für einfache Bedienung und zuverlässigen Betrieb konzipiert sind.

Bereit, Ihren Porzellanbrennprozess zu transformieren?

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um Ihre spezifischen Anforderungen zu besprechen und die perfekte Lösung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist der Hauptunterschied zwischen Löten und Hartlöten? Wählen Sie die richtige Methode zur Metallverbindung

- Welche Nachteile hat das Löten? Hauptprobleme beim Materialfügen

- Bei welcher Temperatur wird Porzellan gebrannt? Ein Leitfaden für präzise zahntechnische Brennzyklen

- Was ist der Schmelzpunkt von Wolfram im Vakuum? Die eigentliche Grenze ist die Sublimation, nicht das Schmelzen

- Was ist der Vorteil des Brennens von Porzellan im Vakuum? Erreichen Sie dichtere, stärkere und ästhetisch ansprechendere zahnärztliche Restaurationen