Die Atmosphärenkontrolle ist eine grundlegende Voraussetzung bei der Wärmebehandlung von Speziallegierungen, da die Gasumgebung im Ofen bei hohen Temperaturen nicht passiv ist. Diese Atmosphäre wird zu einem hochaktiven chemischen Wirkstoff, der die Legierung entweder vor Schäden wie Oxidation schützen oder gezielt zur Veränderung ihrer Oberflächenchemie eingesetzt werden kann, um spezifische Eigenschaften wie erhöhte Härte zu erzielen.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Ofenatmosphäre ein aktiver Bestandteil des Wärmebehandlungsprozesses ist. Bei teuren und empfindlichen Speziallegierungen ist die Kontrolle dieser chemischen Umgebung genauso entscheidend wie die Temperaturkontrolle, um das gewünschte metallurgische Ergebnis zu erzielen.

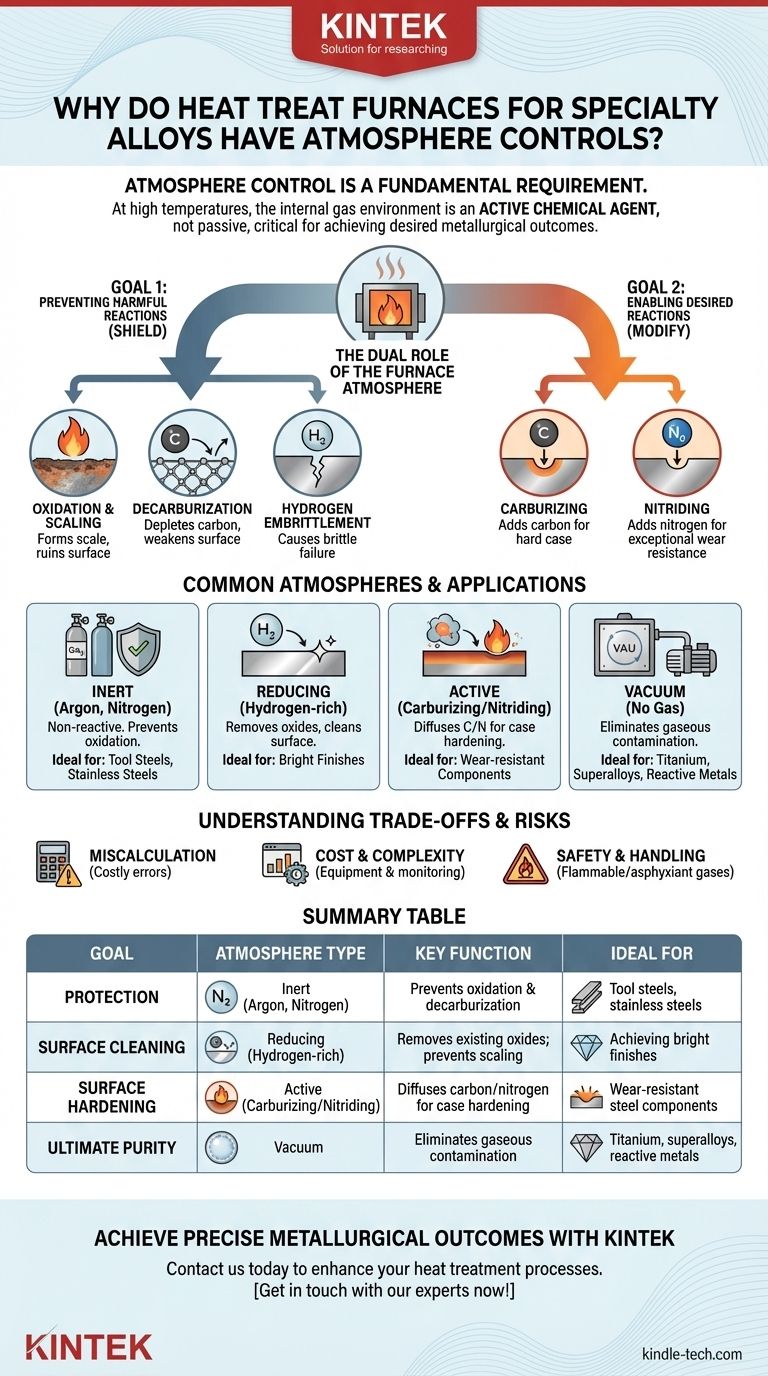

Die Doppelrolle der Ofenatmosphäre

Bei den für die Wärmebehandlung erforderlichen erhöhten Temperaturen sind Metalle hochreaktiv. Das Gas, das das Bauteil umgibt – die Atmosphäre – bestimmt, welche chemischen Reaktionen an seiner Oberfläche ablaufen. Diese Kontrolle wird aus zwei Hauptgründen ausgeübt: Schutz und Modifikation.

Das erste Ziel: Verhinderung schädlicher Reaktionen

Die grundlegendste Funktion der Atmosphärenkontrolle besteht darin, die Legierung vor unerwünschten chemischen Veränderungen zu schützen, die ihre Eigenschaften beeinträchtigen.

Oxidation und Zunderbildung: In Gegenwart von Sauerstoff (selbst aus normaler Luft) oxidieren heiße Metalloberflächen schnell und bilden eine Zunderschicht. Dies verändert die Abmessungen des Bauteils, ruiniert die Oberflächengüte und kann wichtige Legierungselemente von der Oberfläche verbrauchen.

Entkohlung: Bei kohlenstoffhaltigen Stählen kann eine falsch kontrollierte Atmosphäre Kohlenstoffatome tatsächlich aus der Oberfläche der Legierung herausziehen. Dies hinterlässt eine weiche, schwache äußere Schicht, die die Festigkeit und Ermüdungslebensdauer des Materials stark beeinträchtigt.

Wasserstoffversprödung: Bestimmte Atmosphären, insbesondere solche mit hohem Feuchtigkeitsgehalt, können atomaren Wasserstoff in die Kornstruktur einiger Legierungen einbringen. Dies kann zu einem starken Verlust der Duktilität und einem vorzeitigen, spröden Versagen unter Belastung führen.

Das zweite Ziel: Ermöglichung erwünschter Reaktionen

Über den reinen Schutz hinaus ermöglicht die Atmosphärenkontrolle die gezielte Modifikation der Oberfläche einer Legierung, ein Prozess, der als Einsatzhärtung bekannt ist.

Aufkohlen (Carburizing): Bei diesem Verfahren wird eine kohlenstoffreiche Atmosphäre (typischerweise enthaltend Kohlenmonoxid und Kohlenwasserstoffe) verwendet, um Kohlenstoffatome in die Oberfläche eines kohlenstoffarmen Stahls zu diffundieren. Das Ergebnis ist eine Legierung mit einer harten, verschleißfesten Oberfläche (Härteschicht) und einem zähen, duktilen Inneren (Kern).

Nitrieren: Ähnlich wird beim Nitrieren eine stickstoffreiche Atmosphäre (oft aus dissoziiertem Ammoniak) verwendet, um Stickstoff in die Oberfläche zu diffundieren. Dies bildet extrem harte Nitridverbindungen und erzeugt eine außergewöhnliche Verschleißfestigkeit und Oberflächenhärte.

Häufige Atmosphären und ihre Anwendungen

Die Wahl der Atmosphäre hängt vollständig von der zu behandelnden Legierung und dem gewünschten Ergebnis ab.

Inerte Atmosphären

Gase wie Argon und Stickstoff werden verwendet, um eine nicht reaktive Umgebung zu schaffen. Ihr Zweck ist rein schützend, indem sie Sauerstoff verdrängen, um Oxidation und Entkohlung zu verhindern. Dies ist üblich für Werkzeugstähle und Edelstähle, bei denen die Erhaltung der vorhandenen Chemie das einzige Ziel ist.

Reduzierende Atmosphären

Atmosphären, die reich an Wasserstoff und Kohlenmonoxid sind, gelten als „reduzierend“. Sie verhindern nicht nur die Oxidation, sondern können auch leichte Oberflächenoxide, die sich möglicherweise bereits auf dem Bauteil befinden, aktiv entfernen (oder „reduzieren“).

Aktive (Aufkohlende) Atmosphären

Endothermes Gas, das durch die Reaktion von Luft und einem Kohlenwasserstoffgas erzeugt wird, ist eine gängige aktive Atmosphäre. Es ist sorgfältig auf ein spezifisches „Kohlenstoffpotenzial“ abgestimmt, das es ermöglicht, dem Stahl eine präzise Menge Kohlenstoff für die Einsatzhärtung zuzuführen.

Vakuum

Ein Vakuumofen erreicht die Atmosphärenkontrolle, indem er diese vollständig entfernt. Das Evakuieren der Kammer auf ein nahezu perfektes Vakuum bietet den ultimativen Schutz vor gasförmigen Verunreinigungen und ist daher ideal für hochreaktive Materialien wie Titan, Refraktärmetalle und Nickelbasis-Superlegierungen.

Verständnis der Kompromisse und Risiken

Obwohl unerlässlich, bringt die Implementierung der Atmosphärenkontrolle eigene Komplexitäten und potenzielle Fehlerquellen mit sich.

Die Folge einer Fehleinschätzung

Das größte Risiko besteht darin, die Chemie der Atmosphäre falsch zu berechnen. Eine Atmosphäre, die eigentlich schützend sein soll, kann entkohlend wirken, wenn ihr Kohlenstoffpotenzial niedriger ist als das des Stahls, wodurch die Teile ruiniert werden. Dies kann bei Speziallegierungen ein kostspieliger Fehler sein.

Kosten und Komplexität

Die Erzeugung und Überwachung spezifischer Gasgemische erfordert erhebliche Investitionen in Ausrüstung. Dazu gehören Gasgeneratoren, Durchflussmesser und hochentwickelte Sensoren (wie Sauerstoffsonden und Taupunktanalysatoren), um sicherzustellen, dass die Atmosphäre während des gesamten Heizzyklus innerhalb enger Spezifikationen bleibt.

Sicherheit und Handhabung

Viele kontrollierte Atmosphären beinhalten Gase, die entweder brennbar sind (Wasserstoff, Kohlenmonoxid, Erdgas) oder erstickend wirken (Stickstoff, Argon). Geeignete Sicherheitsprotokolle, Belüftung und Überwachung sind für einen sicheren Ofenbetrieb unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Ofenatmosphäre ist eine direkte Funktion Ihres Materials und Ihres technischen Ziels.

- Wenn Ihr Hauptaugenmerk auf maximalem Schutz für hochreaktive Legierungen liegt (z. B. Titan, Superlegierungen): Ein Vakuumofen ist die überlegene Wahl, um jegliche gasförmige Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer harten, verschleißfesten Oberfläche auf Stahl liegt: Sie benötigen eine aktive Atmosphäre zum Aufkohlen oder Nitrieren, um die notwendigen Elemente hinzuzufügen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Zunder und Entkohlung bei Werkzeugstählen liegt: Eine inerte Atmosphäre aus Stickstoff oder Argon bietet effektiven und zuverlässigen Schutz.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, hellen Oberfläche bei gängigen Stählen liegt: Eine reduzierende Atmosphäre, die Wasserstoff enthält, verhindert Oxidation und kann helfen, die Oberfläche des Teils zu reinigen.

Letztendlich ist die Beherrschung der Atmosphärenkontrolle das, was einen einfachen Heizvorgang in einen präzisen und wiederholbaren Herstellungsprozess verwandelt.

Zusammenfassungstabelle:

| Ziel | Atmosphärenart | Hauptfunktion | Ideal für |

|---|---|---|---|

| Schutz | Inert (Argon, Stickstoff) | Verhindert Oxidation & Entkohlung | Werkzeugstähle, Edelstähle |

| Oberflächenreinigung | Reduzierend (Wasserstoffreich) | Entfernt vorhandene Oxide; verhindert Zunderbildung | Erreichen von glänzenden Oberflächen |

| Oberflächenhärtung | Aktiv (Aufkohlen/Nitrieren) | Diffundiert Kohlenstoff/Stickstoff zur Einsatzhärtung | Verschleißfeste Stahlkomponenten |

| Ultimative Reinheit | Vakuum | Eliminiert gasförmige Kontamination | Titan, Superlegierungen, reaktive Metalle |

Erzielen Sie präzise metallurgische Ergebnisse für Ihre Speziallegierungen mit KINTEK.

Ihr Wärmebehandlungsprozess ist nur so gut wie die Umgebung, die Sie schaffen. Ob Sie hochwertige Komponenten vor Oxidation schützen, präzise Einsatzhärtungen durchführen oder mit hochreaktiven Materialien wie Titan arbeiten müssen – die richtige Ofenatmosphäre ist entscheidend.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für alle Ihre Laboranforderungen. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge verfügen, um Ihre Ofenatmosphäre genau zu steuern, Ihre Materialeigenschaften zu schützen und wiederholbare, qualitativ hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Lösungen Ihre Wärmebehandlungsprozesse verbessern können.

Sprechen Sie jetzt mit unseren Experten!

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labortiegelofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wozu dient Wasserstoff im Ofen? Ein Schlüssel zur sauerstofffreien Hochtemperaturverarbeitung

- Was sind die Hauptvorteile der Wasserstoffbefeuerung beim Sintern von Teilen? Erreichen von Spitzendichte & Korrosionsbeständigkeit

- Wofür werden Wasserstofföfen verwendet? Erreichen Sie Reinheit und Geschwindigkeit bei der Hochtemperaturverarbeitung

- Was ist Wasserstoffglühen? Erzielen Sie überlegene Materialeigenschaften durch Blankglühen

- Was sind die Auswirkungen von Wasserstoff (H2) in einer kontrollierten Ofenumgebung? Beherrschung von Reduktion und Risiko