Es ist ein kritischer und weit verbreiteter Irrtum, dass Anlassen die Härte erhöht. Das Gegenteil ist der Fall: Anlassen ist ein Prozess, der nach der anfänglichen Härtung durchgeführt wird, um die Härte zu verringern und innere Spannungen abzubauen. Diese Reduzierung der Härte ist ein bewusster Kompromiss, um eine massive Zunahme der Zähigkeit zu erzielen und den Stahl von einem spröden, glasartigen Zustand in ein widerstandsfähiges, brauchbares Material zu verwandeln.

Der Hauptzweck der Wärmebehandlung besteht nicht nur darin, Stahl hart zu machen, sondern ein präzises Gleichgewicht der Eigenschaften zu erreichen. Anlassen ist der entscheidende zweite Schritt, der einen kleinen Teil der extremen, unbrauchbaren Härte, die durch das Abschrecken gewonnen wurde, opfert, um die für reale Anwendungen erforderliche Zähigkeit zu erhalten.

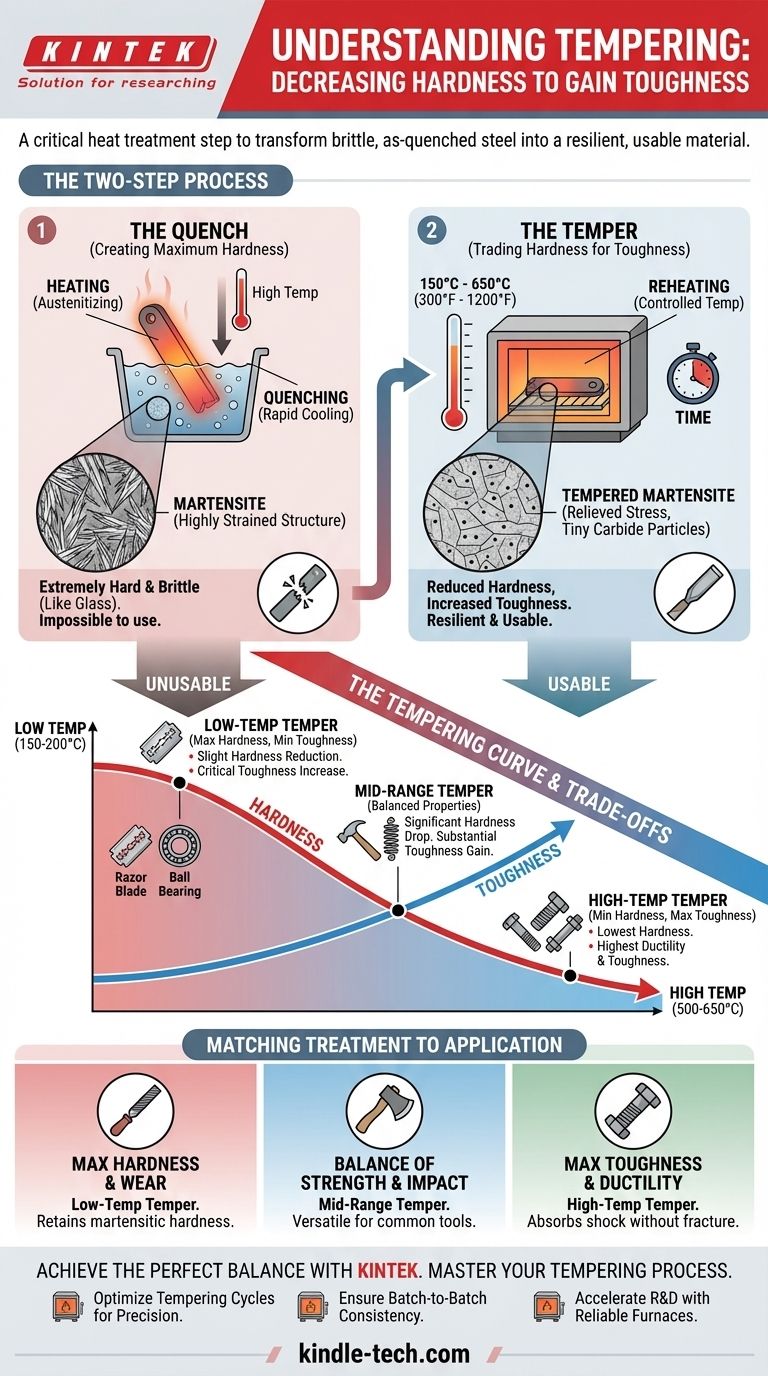

Der zweistufige Prozess: Härten und Anlassen

Um das Anlassen zu verstehen, müssen Sie zunächst den Prozess verstehen, dem es folgt: das Abschrecken. Die endgültigen Eigenschaften von Stahl sind das Ergebnis dieser wesentlichen zweistufigen Behandlung.

Schritt 1: Das Abschrecken (Erzeugung maximaler Härte)

Der erste Schritt besteht darin, den Stahl auf eine hohe Temperatur zu erhitzen (ein Prozess, der Austenitisieren genannt wird) und ihn dann sehr schnell abzukühlen, typischerweise durch Eintauchen in Wasser oder Öl. Dies wird Abschrecken genannt.

Diese schnelle Abkühlung schließt Kohlenstoffatome in der Kristallstruktur des Eisens ein und zwingt sie in eine stark verspannte, verzerrte Anordnung, die als Martensit bezeichnet wird.

Martensit ist extrem hart, weil die eingeschlossenen Kohlenstoffatome verhindern, dass die Kristallebenen aneinander vorbeigleiten. Diese Struktur steht jedoch unter immensen inneren Spannungen, was sie unglaublich spröde macht. Ein abgeschrecktes Stück kohlenstoffreichen Stahls kann wie Glas zerspringen, wenn es fallen gelassen wird.

Das Problem mit reinem Martensit

Obwohl Martensit auf einer Härteskala außergewöhnlich hohe Werte aufweist, macht seine Sprödigkeit es für fast jeden praktischen Zweck unbrauchbar.

Ein Werkzeug aus reinem Martensit, wie ein Messer oder ein Meißel, wäre ohne Absplittern nicht zu schärfen und würde beim ersten Gebrauch brechen. Es besitzt Härte, aber keine Zähigkeit – die Fähigkeit, Energie zu absorbieren und sich ohne Bruch zu verformen.

Schritt 2: Das Anlassen (Härte gegen Zähigkeit tauschen)

Hier kommt das Anlassen ins Spiel. Der gehärtete, spröde Stahl wird vorsichtig auf eine Temperatur deutlich unter seiner Härtetemperatur wiedererhitzt (typischerweise zwischen 150°C und 650°C oder 300°F und 1200°F).

Dieses sanfte Wiedererhitzen liefert gerade genug Energie, damit sich die eingeschlossenen Kohlenstoffatome bewegen können. Sie wandern aus der verspannten Martensitstruktur heraus und bilden winzige, gut verteilte Eisenkarbidpartikel, am häufigsten Zementit (Fe₃C).

Diese Migration hat zwei tiefgreifende Auswirkungen: Sie entlastet die inneren Spannungen des Martensitgitters erheblich und ermöglicht es der Struktur, etwas duktiler zu werden. Das Ergebnis ist eine neue Mikrostruktur, bekannt als angelassener Martensit.

Die Kompromisse verstehen: Die Anlasskurve

Der Schlüssel zum Anlassen ist, dass die endgültigen Eigenschaften direkt durch die Anlasstemperatur gesteuert werden. Eine höhere Temperatur ermöglicht es, mehr Kohlenstoff auszuscheiden und mehr Spannungen abzubauen, was zu einem weicheren, aber zäheren Endprodukt führt.

Niedertemperaturanlassen (~150-200°C / 300-400°F)

Dieser Prozess reduziert die Härte nur geringfügig, führt aber zu einer kritischen Erhöhung der Zähigkeit, indem die extremsten Spannungen vom Abschrecken abgebaut werden.

Er wird für Werkzeuge verwendet, die maximale Härte und Verschleißfestigkeit erfordern, wie Rasierklingen, Feilen und Kugellager, wo ein geringer Zähigkeitsgewinn ausreicht, um ein katastrophales Versagen zu verhindern.

Mittleres Anlassen (~300-500°C / 570-930°F)

Hier gibt es einen deutlicheren Härteabfall im Austausch für eine erhebliche Zunahme an Zähigkeit und Festigkeit.

Dieser Bereich ist ideal für Werkzeuge, die Stößen und Biegungen standhalten müssen, wie Hämmer, Meißel, Axtköpfe und Federn. Das Material ist immer noch sehr hart, besitzt aber nun die Widerstandsfähigkeit, Stöße zu absorbieren.

Hochtemperaturanlassen (~500-650°C / 930-1200°F)

Dies führt zur geringsten Härte, aber zur höchsten Duktilität und Zähigkeit. Der Stahl wird viel weniger spröde und kann erhebliche Stöße und plastische Verformungen ertragen, bevor er bricht.

Dies wird für Anwendungen verwendet, bei denen Zähigkeit die kritischste Eigenschaft ist, wie z.B. Konstruktionsschrauben, Fahrzeugachsen und Wellen, die hohen Belastungen und Ermüdung standhalten müssen.

Die Behandlung an die Anwendung anpassen

Die Entscheidung, wie angelassen wird, wird immer durch den beabsichtigten Verwendungszweck des Bauteils bestimmt. Sie passen die Mikrostruktur des Stahls an eine bestimmte Aufgabe an.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Ein Niedertemperaturanlassen ist erforderlich, um so viel martensitische Härte wie möglich zu erhalten und gleichzeitig nur die schwersten inneren Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht aus Festigkeit und Schlagzähigkeit liegt: Ein mittleres Anlassen bietet die Vielseitigkeit, die für viele gängige Werkzeuge erforderlich ist, die sowohl hart als auch zäh sein müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Duktilität liegt: Ein Hochtemperaturanlassen ist unerlässlich, um ein Bauteil zu schaffen, das Stöße und Ermüdung sicher absorbieren kann, ohne zu brechen.

Letztendlich ist das Anlassen das wesentliche Werkzeug des Metallurgen, um ein sprödes, unbrauchbares Material in ein präzise konstruiertes Bauteil mit einem vorhersagbaren und zuverlässigen Gleichgewicht der Eigenschaften zu verwandeln.

Zusammenfassungstabelle:

| Anlasstemperatur | Primärer Effekt auf die Härte | Primärer Effekt auf die Zähigkeit | Gängige Anwendungen |

|---|---|---|---|

| Niedrig (150-200°C / 300-400°F) | Geringe Reduzierung | Geringe Zunahme | Rasierklingen, Feilen, Kugellager |

| Mittel (300-500°C / 570-930°F) | Moderate Reduzierung | Erhebliche Zunahme | Hämmer, Meißel, Axtköpfe, Federn |

| Hoch (500-650°C / 930-1200°F) | Erhebliche Reduzierung | Maximale Zunahme | Konstruktionsschrauben, Fahrzeugachsen, Wellen |

Erzielen Sie das perfekte Gleichgewicht aus Härte und Zähigkeit mit KINTEK

Die Beherrschung des Anlassprozesses ist der Schlüssel zur Herstellung langlebiger, hochleistungsfähiger Stahlkomponenten. Ob Sie Schneidwerkzeuge, schlagfeste Teile oder Strukturelemente entwickeln, eine präzise Wärmebehandlung ist unerlässlich.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die Ihre Forschung und Qualitätskontrolle unterstützen. Unsere zuverlässigen Öfen und Temperaturregelsysteme sind so konstruiert, dass sie die konsistenten, wiederholbaren Ergebnisse liefern, die Sie zur Perfektionierung Ihrer Wärmebehandlungsprotokolle benötigen.

Lassen Sie uns Ihnen helfen, Ihre Materialien zu transformieren:

- Optimieren Sie Ihre Anlasszyklen mit präziser Temperaturregelung.

- Sichern Sie die Chargenkonsistenz für eine zuverlässige Produktqualität.

- Beschleunigen Sie Ihre F&E mit robusten und benutzerfreundlichen Laboröfen.

Bereit, überlegene Materialien zu entwickeln? Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um die ideale Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Welche Komponenten hat ein Muffelofen? Entdecken Sie die Kernsysteme für präzises, sicheres Heizen

- Was ist der Zweck der Vorbehandlung von Vorläufergemischen bei 700°C? Sicherstellung der Synthese einer reinen Spinellphase

- Wie kühlt man einen Muffelofen ab? Schützen Sie Ihre Geräte und Proben vor einem thermischen Schock.

- Welches Instrument wird zur Bestimmung des Aschegehalts verwendet? Die wesentliche Rolle der Muffelofen

- Warum sind Hochtemperatur-Muffel- oder Röhrenöfen für die Untersuchung der isothermen Alterungskinetik von Edelstahl notwendig?

- Wie stellt man die Muffelkammer ein? Eine Schritt-für-Schritt-Anleitung für einen sicheren und genauen Betrieb

- Wie funktioniert ein Hochtemperatur-Muffelofen bei der Herstellung von LATP-Festkörperelektrolyt-Keramikfolien?

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Herstellung von Si-dotiertem TiO2? Präzision für die Photokatalyse