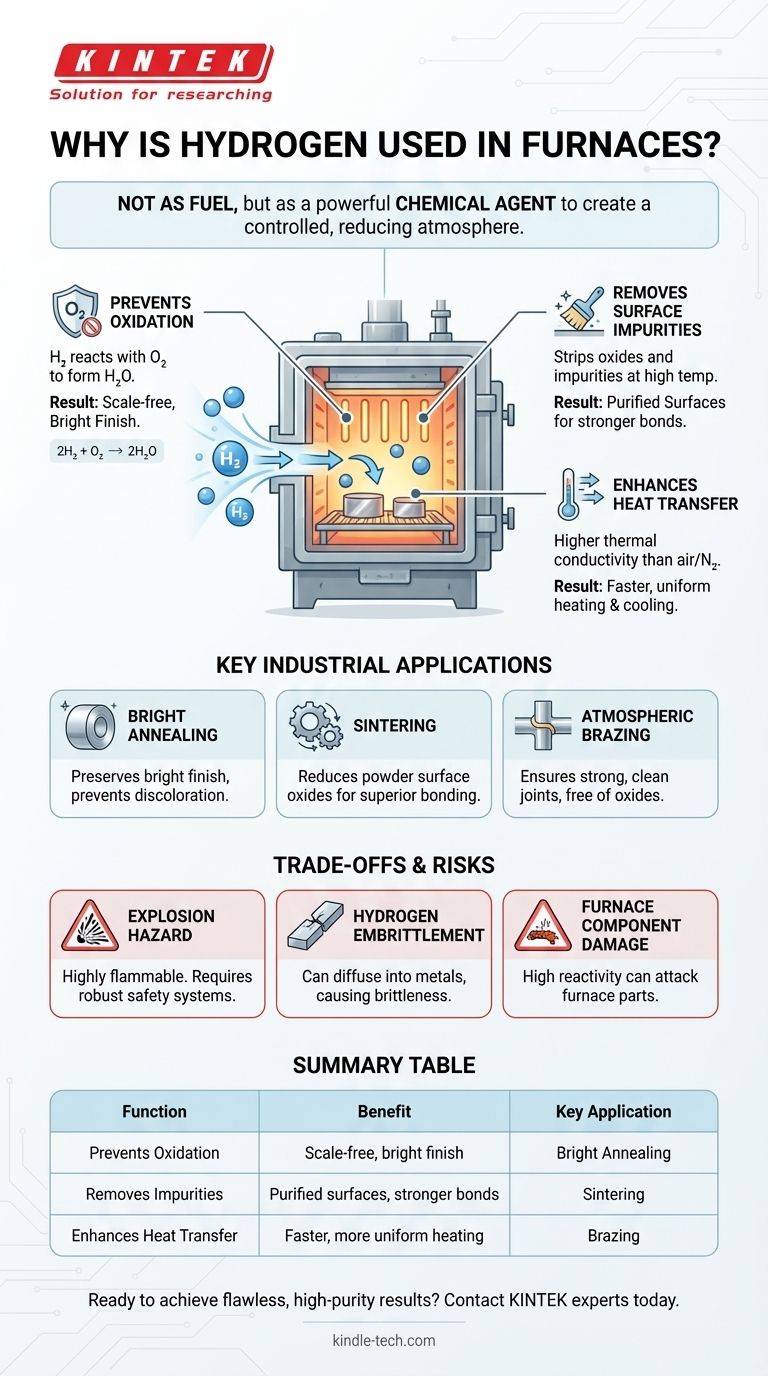

Kurz gesagt, Wasserstoff wird in Industrieöfen verwendet, um eine hochreaktive, kontrollierte Atmosphäre zu schaffen, die Materialien während der Hochtemperaturverarbeitung aktiv schützt und veredelt. Seine Hauptfunktionen bestehen darin, Oxidation durch Entfernung von Sauerstoff zu verhindern und die Geschwindigkeit und Gleichmäßigkeit des Erhitzens und Abkühlens aufgrund seiner hohen Wärmeleitfähigkeit zu verbessern.

Die zentrale Erkenntnis ist, dass Wasserstoff in diesem Zusammenhang nicht als Brennstoff verwendet wird. Stattdessen dient er als starkes chemisches Mittel im Inneren des Ofens und erzeugt eine „reduzierende Atmosphäre“, die Metalloberflächen reinigt und Korrosion verhindert, was Prozesse wie Blankglühen und hochreines Sintern ermöglicht.

Warum eine Wasserstoffatmosphäre entscheidend ist

Bei vielen Hochtemperaturanwendungen ist das bloße Erhitzen eines Metalls in Umgebungsluft zerstörerisch. Der Sauerstoff in der Luft reagiert schnell mit der heißen Metalloberfläche und bildet Oxide (Zunder oder Rost). Eine kontrollierte Atmosphäre ersetzt die Luft durch ein spezifisches Gasgemisch, um die chemischen Reaktionen zu bestimmen, die ablaufen.

Verhinderung von Oxidation

Der grundlegendste Zweck einer Wasserstoffatmosphäre ist die Eliminierung von Sauerstoff. Wasserstoff ist ein ausgezeichnetes Deoxidationsmittel.

Er sucht aktiv nach Spuren von Sauerstoff im Ofen und reagiert damit, wobei Wasserdampf entsteht (2H₂ + O₂ → 2H₂O), der sicher abgeleitet werden kann. Dies verhindert, dass die Metallteile oxidieren, was zu einer sauberen, zunderfreien und oft glänzenden Oberfläche führt, die als Glanzoberfläche bekannt ist.

Entfernung von Oberflächenverunreinigungen

Über die Verhinderung der Bildung neuer Oxide hinaus kann Wasserstoff bestehende Oxidation umkehren.

Bei hohen Temperaturen reagiert er mit Oberflächenoxiden und anderen Verunreinigungen, wie z. B. Siliziumdioxid, und trägt diese vom Material ab. Dieser Reinigungsschritt ist bei Prozessen wie dem Sintern von entscheidender Bedeutung, da saubere Partikeloberflächen für starke metallurgische Bindungen notwendig sind.

Verbesserung der Wärmeübertragung

Wasserstoff weist eine viel höhere Wärmeleitfähigkeit auf als Luft oder Stickstoff.

Diese physikalische Eigenschaft ermöglicht es ihm, Wärme viel schneller und gleichmäßiger auf die Teile zu übertragen und von ihnen abzuführen. Das Ergebnis sind schnellere Erhitzungs- und Abkühlzyklen, was den Durchsatz verbessern und eine präzisere Kontrolle über die endgültigen Materialeigenschaften ermöglichen kann.

Wichtige industrielle Anwendungen

Bestimmte Herstellungsprozesse sind ohne eine Wasserstoffatmosphäre unmöglich oder ineffizient.

Blankglühen

Glühen ist ein Prozess des Erhitzens und langsamen Abkühlens, um Metalle weicher zu machen und innere Spannungen abzubauen. Wenn es in einer Wasserstoffatmosphäre durchgeführt wird, verhindert es jegliche Oberflächenverfärbung oder Zunderbildung und bewahrt die glänzende, saubere Oberfläche des Metalls.

Sintern

Beim Sintern werden verdichtete Metallpulver auf knapp unter ihren Schmelzpunkt erhitzt, um sie zu einem festen Teil zu verschmelzen. Eine Wasserstoffatmosphäre ist entscheidend für die Reduzierung von Oxiden auf den Oberflächen der Pulverpartikel, was eine bessere Bindung ermöglicht und zu Teilen mit überlegenen mechanischen Eigenschaften führt.

Atmosphärisches Hartlöten

Beim Hartlöten werden zwei Metallteile unter Verwendung eines Lötmetalls verbunden. Die Verwendung eines Durchlaufbandofens mit Wasserstoffatmosphäre ermöglicht einen kostengünstigen Prozess mit hohem Durchsatz, der sicherstellt, dass die Verbindungen stark, sauber und oxidfrei sind.

Verständnis der Kompromisse und Risiken

Obwohl Wasserstoff wirkungsvoll ist, birgt seine Verwendung erhebliche Herausforderungen, die eine sorgfältige Konstruktion und Kontrolle erfordern.

Die Explosionsgefahr

Wasserstoff ist hochentzündlich und kann in Mischung mit Luft explosiv sein. Öfen, die Wasserstoff verwenden, müssen mit robusten, explosionsgeschützten Sicherheitsvorkehrungen, Leckerkennungssystemen und strengen Betriebsprotokollen ausgestattet sein, um die Sicherheit zu gewährleisten.

Materialdegradation (Wasserstoffversprödung)

Wasserstoff kann in die Struktur bestimmter Metalle, insbesondere hochkohlenstoffhaltiger Stähle, eindiffundieren und diese spröde machen, sodass sie unter Belastung versagen. Dieses Phänomen, bekannt als Wasserstoffversprödung, muss bei der Auswahl der zu verarbeitenden Materialien sorgfältig berücksichtigt werden.

Beschädigung von Ofenkomponenten

Die hohe Reaktivität von Wasserstoff bei erhöhten Temperaturen kann den Ofen selbst beschädigen. Gängige Heizelemente wie Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) können chemisch angegriffen werden. Um dies zu verhindern, verwenden Öfen oft eine schützende Innenkammer, eine sogenannte Retorte, um die Wasserstoffatmosphäre einzuschließen und sie von den Heizelementen zu isolieren.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für oder gegen eine Wasserstoffatmosphäre hängt vollständig vom zu verarbeitenden Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, glänzenden Oberfläche und höchster Reinheit liegt: Eine reine, trockene Wasserstoffatmosphäre ist unerlässlich für Anwendungen wie das Blankglühen von Edelstahl oder das Sintern von fortschrittlichen Metallkomponenten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung ohne strenge Oberflächenanforderungen liegt: Andere kontrollierte Atmosphären, wie inertes Stickstoffgas oder eine weniger konzentrierte Wasserstoff-/Stickstoffmischung („Schutzgas“), können sicherer und kostengünstiger sein.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochkohlenstoffhaltigen Stählen oder empfindlichen Legierungen liegt: Sie müssen die Wasserstoffversprödung berücksichtigen und benötigen möglicherweise ein spezielles Ofendesign mit einer Retorte, um Schäden zu vermeiden.

Letztendlich ist Wasserstoff ein Präzisionswerkzeug, das verwendet wird, um metallurgische Ergebnisse zu erzielen, die in einer Standardatmosphäre unmöglich wären.

Zusammenfassungstabelle:

| Funktion | Vorteil | Schlüsselanwendung |

|---|---|---|

| Verhindert Oxidation | Erzeugt eine zunderfreie, glänzende Oberfläche | Blankglühen |

| Entfernt Verunreinigungen | Reinigt Oberflächen für stärkere Bindungen | Sintern |

| Verbessert die Wärmeübertragung | Schnelleres, gleichmäßigeres Erhitzen/Abkühlen | Hartlöten |

Bereit, makellose, hochreine Ergebnisse in Ihrem Labor zu erzielen?

Bei KINTEK sind wir auf Öfen und Laborgeräte spezialisiert, die für die Verarbeitung unter kontrollierter Atmosphäre entwickelt wurden. Unabhängig davon, ob Ihre Anwendung Blankglühen, hochreines Sintern oder atmosphärisches Hartlöten erfordert, gewährleisten unsere Lösungen Sicherheit, Präzision und überlegene Ergebnisse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Ofen mit Wasserstoffatmosphäre Ihre Materialverarbeitung verändern und Ihre spezifischen Laboranforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist eine Inertgasatmosphäre und für welche Anwendungen wird sie eingesetzt? Wesentlicher Leitfaden für Wärmebehandlung & Laborsicherheit

- Warum ist eine Stickstoff-Hochdruckumgebung von 1 bis 3 MPa für die Synthese von Si2N2O erforderlich? Optimierung der Reinheit der Keramikphase

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist die typische Zusammensetzung von Schutzgasgemischen, die bei der industriellen Wärmebehandlung verwendet werden? Master Atmosphere Control

- Welche Anforderungen stellt der Glühprozess? Ein Leitfaden zur Spannungsentlastung und Wiederherstellung der Duktilität

- Sind Edelgase schädlich für den Menschen? Die stille Gefahr der Sauerstoffverdrängung

- Was ist die bevorzugte Brennumgebung für hochvolumige Teile aus kohlenstoffarmem Edelstahl? Optimierung von MIM & Pressen

- Was ist die Funktion eines Hochtemperatur-Ofens mit kontrollierter Atmosphäre bei der Biokohleherstellung? Pyrolysekontrolle meistern