Kurz gesagt, Dünnschichten werden verwendet, um der Oberfläche eines Materials neue Eigenschaften zu verleihen. Diese speziell entwickelten Schichten werden auf ein Basismaterial, das sogenannte Substrat, aufgebracht, um dessen Leistung zu verbessern oder ihm völlig neue Fähigkeiten zu verleihen – zum Beispiel, um es haltbarer, elektrisch leitfähiger oder in der Lage zu machen, auf spezifische Weise mit Licht zu interagieren.

Der Hauptgrund für die Verwendung von Dünnschichten ist die strategische Gestaltung der Oberfläche eines Objekts, ohne dessen Volumeneigenschaften zu verändern. Dies ermöglicht die Schaffung von Hochleistungsprodukten, indem die Kosteneffizienz oder strukturelle Integrität eines Basismaterials mit den spezialisierten Funktionen einer mikroskopischen Oberflächenschicht kombiniert wird.

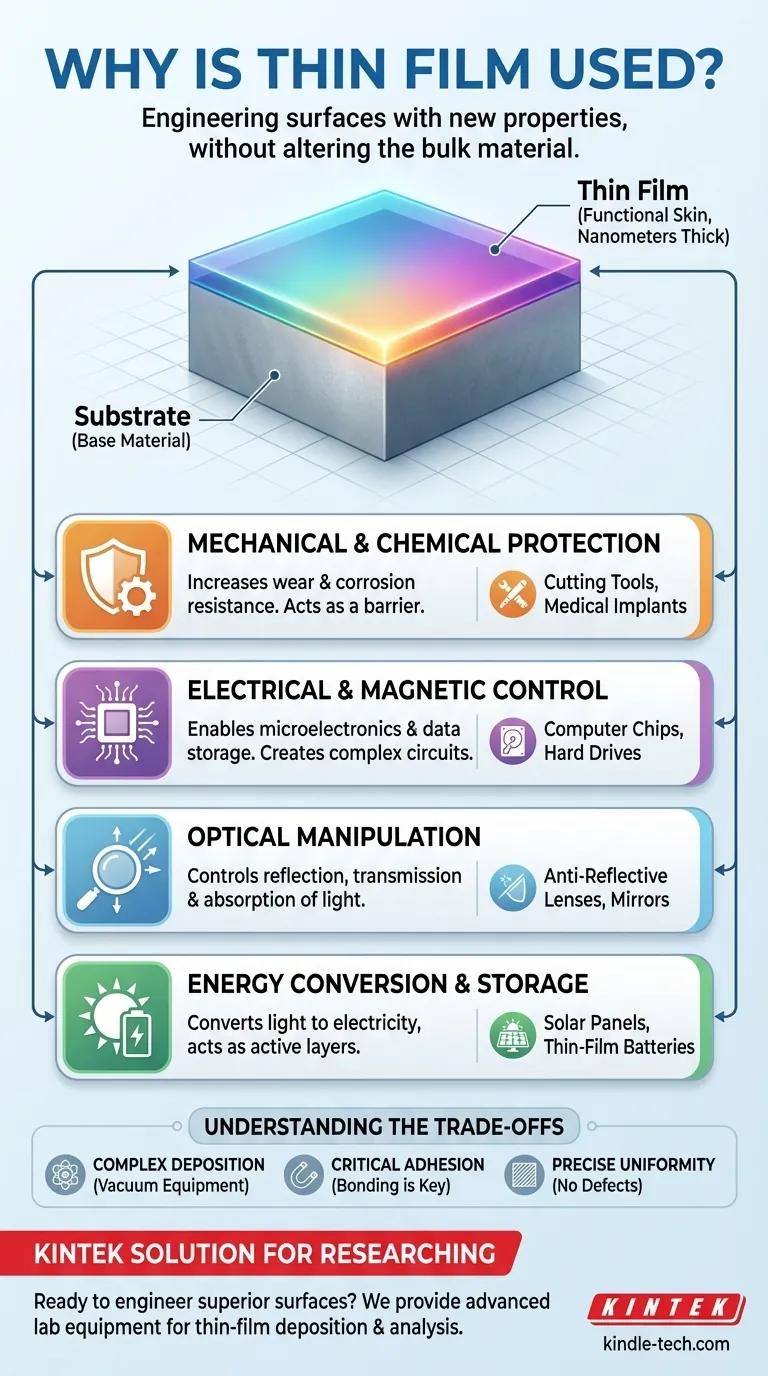

Das Kernprinzip: Die Gestaltung einer Oberfläche

Betrachten Sie eine Dünnschicht nicht als eigenständiges Objekt, sondern als funktionale „Haut“, die auf eine größere Struktur aufgebracht wird. Dieser Ansatz ist grundlegend für die moderne Materialwissenschaft und -technik.

Substrat und Film: Eine symbiotische Beziehung

Ein Substrat ist das Basismaterial, das aufgrund seiner strukturellen Eigenschaften, Kosten oder anderer Kernattribute ausgewählt wird. Die Dünnschicht ist die sorgfältig abgeschiedene Schicht, oft nur Nanometer oder Mikrometer dick, die eine spezialisierte Oberflächenfunktion bereitstellt.

Diese Kombination ermöglicht es Ingenieuren, Materialien zu schaffen, die beispielsweise so stark wie Stahl, aber auch hochreflektierend sind, oder so flexibel wie Kunststoff, aber auch in der Lage sind, Elektrizität aus Licht zu erzeugen.

Warum nicht das gesamte Objekt aus dem Filmmaterial herstellen?

In vielen Fällen ist das für die Dünnschicht verwendete Material teuer, selten oder es fehlt ihm die notwendige strukturelle Festigkeit für die Anwendung. Das Aufbringen als dünne Schicht ist weitaus effizienter und wirtschaftlicher, als das gesamte Gerät aus diesem Material zu konstruieren.

Wesentliche funktionale Vorteile von Dünnschichten

Die Vielseitigkeit von Dünnschichten ergibt sich aus der breiten Palette von Eigenschaften, die sie einführen können. Diese Funktionen können in mehrere Schlüsselkategorien eingeteilt werden.

Verbesserung mechanischer und chemischer Eigenschaften

Eine der häufigsten Anwendungen von Dünnschichten ist der Schutz. Sie wirken als Barriere zwischen dem Substrat und der Umgebung.

Dazu gehört die Bereitstellung einer überlegenen Verschleiß- und Korrosionsbeständigkeit, die entscheidend ist, um die Lebensdauer von Schneidwerkzeugen, Motorkomponenten und medizinischen Implantaten zu verlängern. Sie erhöhen auch die Haltbarkeit und können die Haftung nachfolgender Schichten verbessern.

Modifizierung des elektrischen und magnetischen Verhaltens

Dünnschichten sind die Bausteine der digitalen Welt. Schichten aus leitfähigen, isolierenden und halbleitenden Materialien werden abgeschieden, um komplexe Schaltkreise zu erzeugen.

Diese Schichten sind unerlässlich für mikroelektronische Geräte wie die Transistoren in Computerprozessoren, magnetische Speichermedien wie Festplatten und Komponenten für fortschrittliche Dünnschichtbatterien.

Manipulation von Licht und Optik

Dünnschichten ermöglichen uns eine präzise Kontrolle darüber, wie Licht von einer Oberfläche reflektiert, durchgelassen oder absorbiert wird.

Dies ist das Prinzip hinter Antireflexionsbeschichtungen auf Brillengläsern und Kameraobjektiven, den reflektierenden Schichten auf Haushaltsspiegeln und spezialisierten optischen Filtern, die in wissenschaftlichen Instrumenten verwendet werden. Sie werden auch für einfache kosmetische Verbesserungen verwendet, um das Aussehen eines Produkts zu verbessern.

Ermöglichung von Energieumwandlung und -speicherung

Dünnschichten sind entscheidend für erneuerbare Energietechnologien. Sie sind die aktiven Schichten in vielen Photovoltaikzellen (Solarzellen), die für die Umwandlung von Lichtenergie in elektrische Energie verantwortlich sind.

Sie spielen auch eine Schlüsselrolle bei der Entwicklung von Dünnschichtbatterien der nächsten Generation und anderen Energiespeichergeräten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Anwendung von Dünnschichten ein hochtechnischer Prozess mit spezifischen Herausforderungen.

Die Komplexität der Abscheidung

Das Aufbringen einer Dünnschicht ist nicht wie Malen. Es erfordert hochentwickelte Vakuumprozessanlagen, die Methoden wie die physikalische Gasphasenabscheidung (PVD) oder die chemische Gasphasenabscheidung (CVD) verwenden. Diese Maschinen sind komplex und stellen eine erhebliche Investition dar.

Die kritische Notwendigkeit der Haftung

Eine Dünnschicht ist nur wirksam, wenn sie perfekt am Substrat haftet. Wenn die Haftung versagt, kann sich die Schicht ablösen oder abplatzen, was ihre Vorteile vollständig zunichtemacht. Die Sicherstellung einer sauberen Oberfläche und der richtigen Prozessparameter ist entscheidend.

Die Herausforderung der Gleichmäßigkeit

Für Anwendungen in der Optik oder Mikroelektronik muss die Schicht in Dicke perfekt gleichmäßig und frei von mikroskopischen Defekten oder Nadellöchern sein. Das Erreichen dieses Präzisionsniveaus über eine große Oberfläche ist eine erhebliche technische Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Der Grund für die Verwendung einer Dünnschicht hängt ganz von dem Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf Schutz und Haltbarkeit liegt: Dünnschichten werden als harte, korrosionsbeständige Beschichtungen verwendet, um die Lebensdauer von Werkzeugen und Komponenten drastisch zu verlängern.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher elektronischer oder optischer Funktionalität liegt: Dünnschichten sind die grundlegenden Bausteine, die verwendet werden, um alles von Computerchips bis zu Antireflexionslinsen herzustellen.

- Wenn Ihr Hauptaugenmerk auf Energieumwandlung oder -speicherung liegt: Dünnschichten sind die aktiven Schichten, die für die Herstellung moderner Solarzellen und Batterien der nächsten Generation unerlässlich sind.

Letztendlich ermöglicht uns die Dünnschichttechnologie, Materialien mit Fähigkeiten zu schaffen, die weit über das hinausgehen, was jede einzelne Substanz allein bieten könnte.

Zusammenfassungstabelle:

| Schlüsselfunktion | Hauptvorteil | Gängige Anwendungen |

|---|---|---|

| Mechanischer/Chemischer Schutz | Erhöht die Verschleiß- und Korrosionsbeständigkeit | Schneidwerkzeuge, medizinische Implantate |

| Elektrische/Magnetische Steuerung | Ermöglicht Mikroelektronik und Datenspeicherung | Computerchips, Festplatten |

| Optische Manipulation | Steuert Reflexion, Transmission, Absorption | Antireflexionslinsen, Spiegel |

| Energieumwandlung & -speicherung | Wandelt Licht in Elektrizität um, speichert Energie | Solarzellen, Dünnschichtbatterien |

Bereit, überlegene Oberflächeneigenschaften für Ihre Produkte zu entwickeln? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und -analyse. Unsere Lösungen helfen Ihnen bei der Entwicklung langlebiger Beschichtungen, hochentwickelter Elektronik und effizienter Energiegeräte. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Dünnschichtinnovation Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen