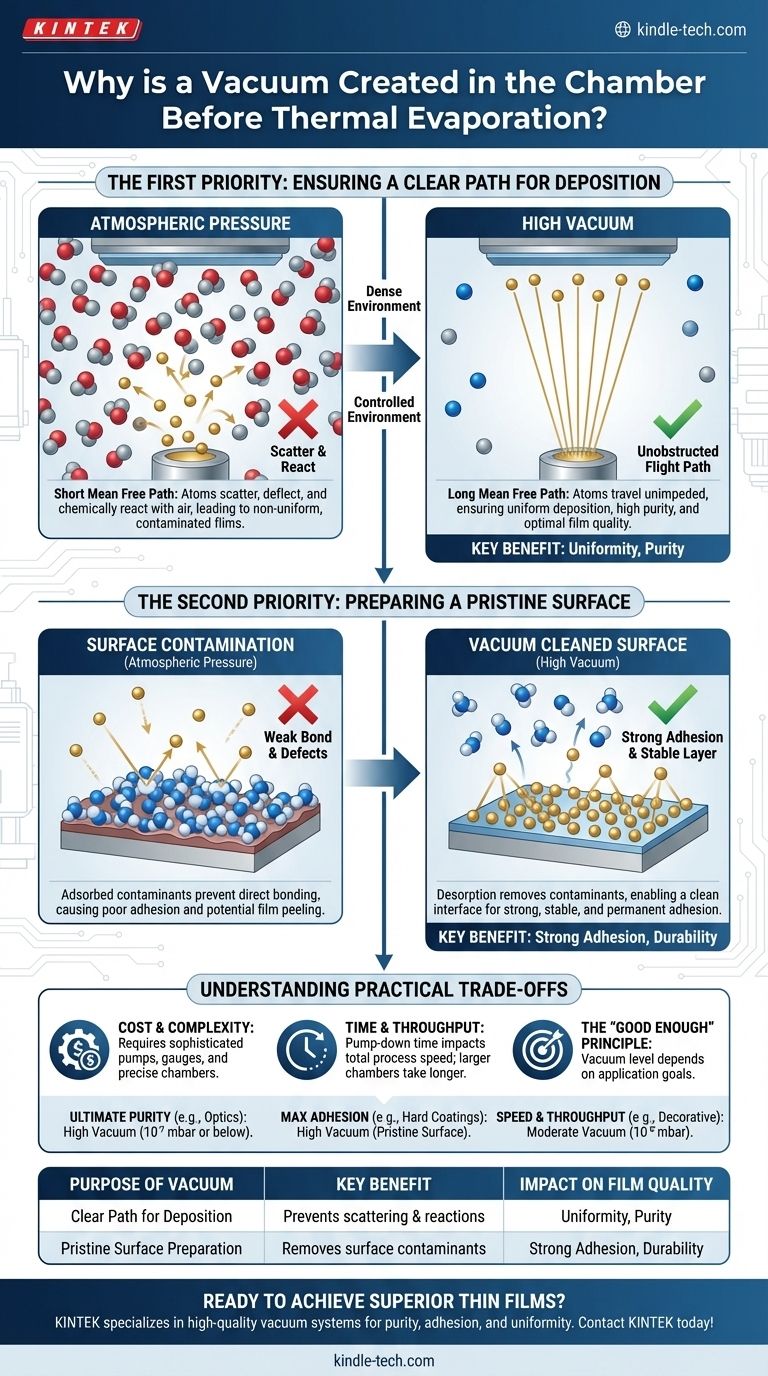

Ein Hochvakuum wird in einer thermischen Verdampfungskammer aus zwei grundlegenden Gründen erzeugt: um sicherzustellen, dass das verdampfte Material einen klaren, ungehinderten Flugweg zum Ziel hat, und um eine perfekt saubere Oberfläche vorzubereiten, auf der das Material landen kann. Ohne Vakuum würden die verdampften Atome mit Luftmolekülen kollidieren, sie streuen und eine gleichmäßige Beschichtung verhindern, während eine kontaminierte Oberfläche dazu führen würde, dass die neue Schicht abblättert oder erhebliche Defekte aufweist.

Der Kernzweck des Vakuums besteht nicht nur darin, die Luft zu entfernen, sondern eine hochkontrollierte Umgebung zu schaffen. Es verwandelt den chaotischen, kontaminationsbelasteten Raum einer Kammer bei atmosphärischem Druck in eine makellose Umgebung, in der einzelne Atome vorhersagbar reisen und perfekt binden können, um die Qualität, Reinheit und Haftung der Endschicht zu gewährleisten.

Die erste Priorität: Sicherstellung eines freien Weges für die Abscheidung

Um zu verstehen, warum der Weg frei sein muss, müssen wir über die Reise eines einzelnen verdampften Atoms nachdenken. Bei atmosphärischem Druck wäre diese Reise unmöglich.

Das Konzept der mittleren freien Weglänge

Die mittlere freie Weglänge ist die durchschnittliche Strecke, die ein Atom oder Molekül zurücklegen kann, bevor es mit einem anderen kollidiert.

In der dichten Umgebung des normalen Luftdrucks ist diese Strecke unglaublich kurz – im Nanometerbereich. Das verdampfte Atom würde seine Reise nicht einmal beginnen, bevor es von seinem Kurs abgelenkt wird.

Durch die Entfernung fast aller Gasmoleküle erhöht ein Hochvakuum die mittlere freie Weglänge dramatisch und macht sie viel länger als den Abstand zwischen der Materialquelle und dem Zielsubstrat.

Vermeidung unerwünschter Kollisionen und Reaktionen

Ein ungehinderter Weg ist entscheidend für eine hochwertige Schicht. Kollisionen mit Restgasmolekülen (wie Stickstoff oder Sauerstoff) haben zwei negative Auswirkungen.

Erstens streut die Kollision das verdampfte Atom und lenkt es von seinem geradlinigen Weg ab. Dies führt zu einer Schicht, die ungleichmäßig ist und eine geringere Dichte aufweist.

Zweitens kann das heiße, reaktive verdampfte Material während des Fluges chemisch mit Restgasen reagieren. Ein reines Metall könnte beispielsweise ein unerwünschtes Oxid bilden, das die Endschicht kontaminiert und ihre Eigenschaften verändert. Ein Hochvakuum minimiert diese Verunreinigungen auf ein akzeptables Maß.

Die zweite Priorität: Vorbereitung einer makellosen Oberfläche

Selbst wenn die Atome perfekt ankommen, ist ihre Landung genauso wichtig. Eine Oberfläche, die für das bloße Auge sauber erscheint, ist auf molekularer Ebene eine chaotische Landschaft adsorbierter Verunreinigungen.

Das Problem der Oberflächenkontamination

Bei atmosphärischem Druck ist jede Oberfläche mit einer dünnen Schicht von Molekülen aus der Luft bedeckt, hauptsächlich Wasserdampf, Stickstoff und Sauerstoff.

Diese Verunreinigungsschicht wirkt als Barriere und verhindert, dass die ankommenden Atome des verdampften Materials eine starke, direkte Bindung mit dem Substrat selbst eingehen.

Wie Vakuum das Substrat reinigt

Das Erzeugen eines Vakuums hilft diesen unerwünschten Molekülen, von der Oberfläche zu desorbieren oder sich zu lösen, wodurch sie auf molekularer Ebene effektiv gereinigt wird.

Dieser Prozess stellt sicher, dass die verdampften Atome, wenn sie ankommen, auf einem wirklich sauberen Substrat landen und bereit sind, eine direkte, starke Bindung einzugehen.

Die Auswirkungen auf Haftung und Schichtqualität

Das ultimative Ziel ist eine Schicht, die dauerhaft haftet und ihre Funktion erfüllt.

Eine saubere, vakuumvorbereitete Oberfläche ermöglicht eine starke Haftung und die Bildung einer stabilen, gut strukturierten Schicht. Ohne sie würde die abgeschiedene Schicht wahrscheinlich eine schlechte Haftung aufweisen, was dazu führen würde, dass sie leicht abblättert oder abplatzt.

Verständnis der praktischen Kompromisse

Obwohl unerlässlich, beinhaltet das Erreichen und Aufrechterhalten eines Hochvakuums wichtige Überlegungen, die die Kosten, den Zeitaufwand und die Komplexität des Prozesses beeinflussen.

Kosten und Komplexität

Hochvakuumsysteme erfordern hochentwickelte und teure Geräte, einschließlich mehrerer Arten von Pumpen (wie Vorvakuumpumpen und Turbomolekularpumpen), Messgeräten und einer präzise konstruierten Kammer. Der Betrieb und die Wartung dieser Geräte erfordern Fachwissen.

Zeit und Durchsatz

Das Evakuieren einer Kammer vom atmosphärischen Druck auf ein Hochvakuum (z. B. 10⁻⁶ mbar) erfolgt nicht augenblicklich. Diese „Pump-Down-Zeit“ kann einen erheblichen Teil der gesamten Prozesszeit ausmachen und den Fertigungsdurchsatz direkt beeinflussen. Größere Kammern oder Materialien, die Gase abgeben (Ausgasung), verlängern diese Zeit.

Das Prinzip des „Gut Genug“

Das erforderliche Vakuumniveau hängt vollständig von der Anwendung ab. Der typische Bereich von 10⁻⁵ bis 10⁻⁷ mbar spiegelt dies wider. Eine dekorative Metallbeschichtung auf Kunststoff erfordert möglicherweise nur ein moderates Vakuum, während eine optische Beschichtung für eine Präzisionslinse ein viel höheres Vakuum erfordert, um Reinheit und Leistung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Das angestrebte Vakuumniveau sollte direkt mit den gewünschten Eigenschaften Ihrer Endschicht verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Leistung liegt (z. B. Optik, Halbleiter): Ihre Priorität ist ein höheres Vakuum (niedrigerer Druck, 10⁻⁷ mbar oder darunter), um Verunreinigungen zu minimieren und einen kollisionsfreien Weg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf maximaler Haftung und Haltbarkeit liegt (z. B. Hartbeschichtungen): Ihre Priorität ist die Gewährleistung eines makellosen Substrats, was bedeutet, dass ein Hochvakuum nicht verhandelbar ist, um Oberflächenverunreinigungen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz liegt (z. B. Dekorationsbeschichtungen): Ein moderates Vakuum (etwa 10⁻⁵ mbar) kann ausreichend sein und bietet einen Ausgleich zwischen akzeptabler Schichtqualität und schnelleren Prozesszeiten.

Letztendlich ist die Kontrolle des Vakuums die primäre Methode zur Kontrolle der grundlegenden Qualität und Integrität Ihrer abgeschiedenen Schicht.

Zusammenfassungstabelle:

| Zweck des Vakuums | Hauptvorteil | Auswirkung auf die Schichtqualität |

|---|---|---|

| Freier Weg für die Abscheidung | Verhindert Streuung & Reaktionen | Gleichmäßigkeit, Reinheit |

| Makellose Oberflächenvorbereitung | Entfernt Oberflächenverunreinigungen | Starke Haftung, Haltbarkeit |

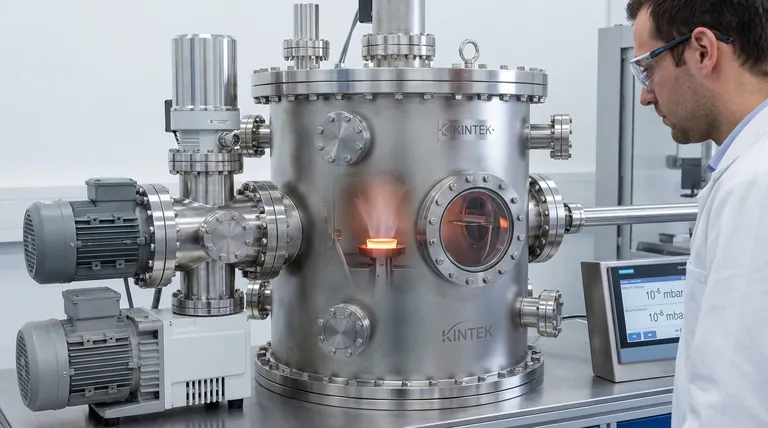

Bereit, überlegene Dünnschichten mit Ihrem thermischen Verdampfungsprozess zu erzielen? Die richtige Vakuumumgebung ist entscheidend für den Erfolg. Bei KINTEK sind wir auf hochwertige Laborgeräte spezialisiert, einschließlich Vakuumsystemen und thermischen Verdampfungskomponenten, um Ihnen zu helfen, die Reinheit, Haftung und Gleichmäßigkeit zu erreichen, die Ihre Anwendungen erfordern. Lassen Sie sich von unseren Experten zur optimalen Lösung für die spezifischen Bedürfnisse Ihres Labors beraten. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Verdampft Platin? Verständnis der Hochtemperaturstabilität und des Materialverlusts

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Was sind die Anwendungen von Vakuumöfen? Erreichen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Welche Sicherheitsvorkehrungen sind bei einem Wärmebehandlungsprozess zu beachten? Ein Leitfaden zu technischen, administrativen und PSA-Kontrollen