Einfach ausgedrückt: Ein Vakuum ist für das Sputtern unerlässlich, da es zwei kritische Ziele erreicht, die unter normalen atmosphärischen Bedingungen unmöglich sind. Erstens entfernt es unerwünschte Gase wie Sauerstoff und Wasserdampf, die die Beschichtung kontaminieren und ihre Eigenschaften ruinieren würden. Zweitens schafft es eine kontrollierte Umgebung mit niedrigem Druck, die es den Beschichtungsatomen ermöglicht, von ihrer Quelle zum Substrat zu gelangen, ohne gestreut oder blockiert zu werden.

Die Kernerkenntnis ist, dass das Vakuum beim Sputtern nicht dazu dient, ein perfektes Vakuum zu erzeugen. Es geht darum, eine hochkontrollierte Umgebung mit niedrigem Druck zu schaffen, die Kontaminationen verhindert und gleichzeitig die Erzeugung eines stabilen Plasmas – des wesentlichen Motors des gesamten Sputterprozesses – ermöglicht.

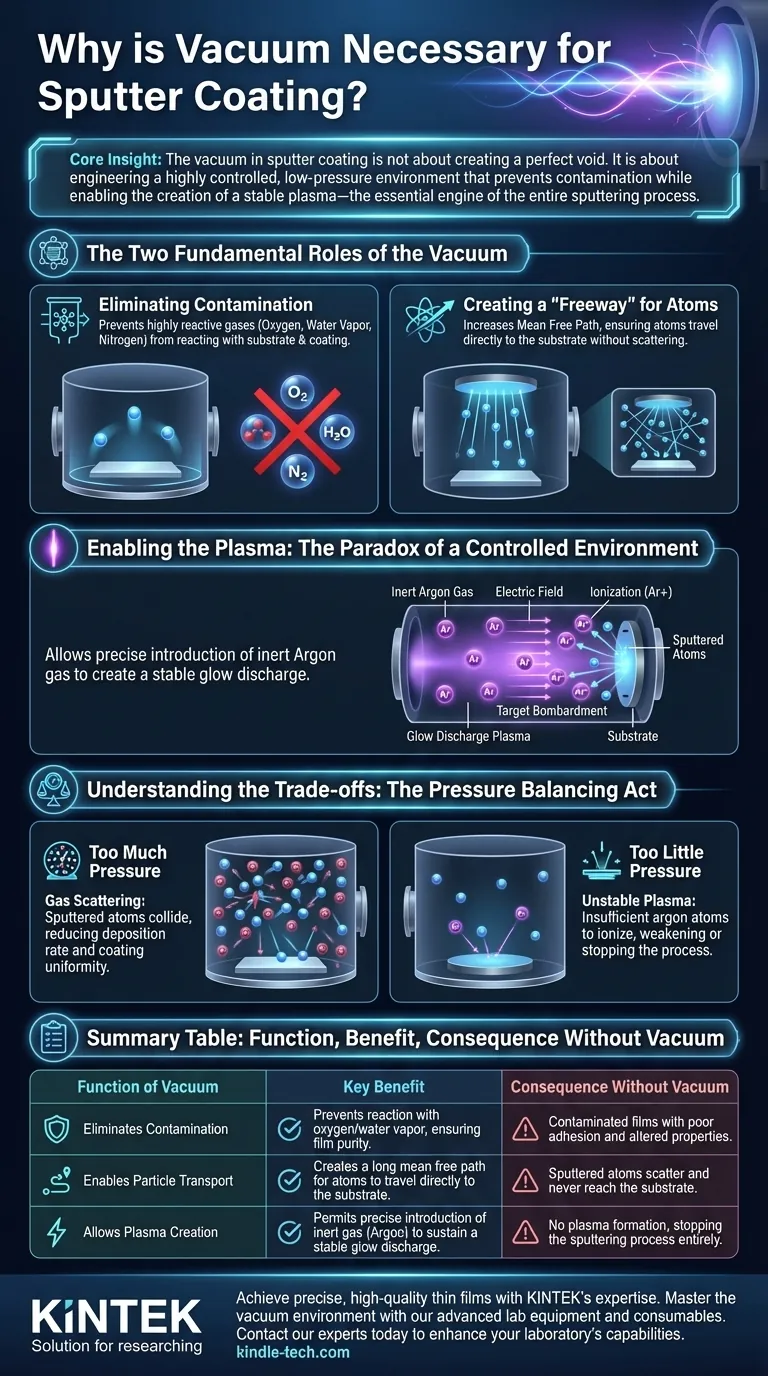

Die beiden grundlegenden Rollen des Vakuums

Um zu verstehen, warum Sputtern ohne Vakuum nicht durchführbar ist, müssen wir seine doppelten Funktionen aufschlüsseln: die Schaffung einer reinen Umgebung und die Ermöglichung eines effizienten Partikeltransports.

Beseitigung von Kontaminationen

Die Luft, die wir atmen, ist eine Mischung aus hochreaktiven Gasen, hauptsächlich Stickstoff, Sauerstoff und Wasserdampf.

Wären diese Moleküle während des Beschichtungsprozesses vorhanden, würden sie aggressiv sowohl mit der Substratoberfläche als auch mit dem gesputterten Beschichtungsmaterial reagieren.

Diese Reaktion würde unerwünschte Oxide und Nitride innerhalb der dünnen Schicht erzeugen, wodurch deren beabsichtigte physikalische, optische und elektrische Eigenschaften grundlegend verändert würden, was zu schlechter Haftung und Leistung führen würde. Eine Vakuumkammer entfernt diese Verunreinigungen auf ein vernachlässigbares Niveau.

Schaffung einer „Autobahn“ für Atome

Sobald ein Atom aus dem Sputtertarget ausgestoßen wurde, muss es eine beträchtliche Strecke zurücklegen, um auf dem Substrat abzuscheiden.

Bei atmosphärischem Druck würde die schiere Dichte der Luftmoleküle diesen Weg unmöglich machen. Das ausgestoßene Atom würde sofort mit Luftmolekülen kollidieren, seine Energie verlieren und in eine zufällige Richtung gestreut werden, ohne jemals sein Ziel zu erreichen.

Die Erzeugung eines Vakuums ist wie das Räumen des gesamten Verkehrs auf einer Autobahn. Es vergrößert die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Teilchen zurücklegen kann, bevor es mit einem anderen kollidiert – drastisch und stellt sicher, dass die gesputterten Atome einen klaren, geradlinigen Weg zum Substrat haben.

Ermöglichung des Plasmas: Das Paradoxon einer kontrollierten Umgebung

Nachdem ein Hochvakuum zur Entfernung von Verunreinigungen geschaffen wurde, wird die Kammer nicht leer gelassen. Stattdessen wird sie mit einer kleinen, präzisen Menge eines Inertgases, fast immer Argon, wieder befüllt. Das Vakuum ermöglicht diese präzise Kontrolle.

Warum ein Inertgas notwendig ist

Argongas dient als Medium zur Erzeugung von Plasma. Da es inert ist, reagiert es nicht chemisch mit dem Targetmaterial oder dem Substrat.

Sein Zweck ist es, durch ein starkes elektrisches Feld in der Kammer ionisiert zu werden – ihm wird ein Elektron entrissen.

Die Glimmentladung (Plasma)

Diese neu erzeugten positiven Argonionen werden durch das elektrische Feld beschleunigt und prallen auf das negativ geladene Quellmaterial, bekannt als das Target.

Dieser energiereiche Beschuss ist das, was die Atome des Targetmaterials physisch abschlägt oder „sputtert“, die dann durch das Vakuum wandern, um das Substrat zu beschichten. Dieser anhaltende Prozess wird als Glimmentladungsplasma bezeichnet.

Abwägungen verstehen: Der Druck-Balanceakt

Das Niveau des Vakuums, oder genauer gesagt der Betriebsdruck des Argongases, ist keine einzelne Einstellung, sondern ein kritischer Balanceakt. Der gesamte Prozess schlägt fehl, wenn der Druck entweder zu hoch oder zu niedrig ist.

Das Problem bei zu hohem Druck

Wenn der Argondruck zu hoch ist, wird die Vakuumkammer „überfüllt“.

Die vom Target gesputterten Atome kollidieren auf ihrem Weg zum Substrat mit zu vielen Argongasteilchen.

Diese Gassstreuung reduziert die Abscheiderate, beeinträchtigt die Gleichmäßigkeit der Beschichtung und kann zu Filmen geringerer Dichte mit unerwünschteren Eigenschaften führen.

Das Problem bei zu niedrigem Druck

Wenn der Argondruck zu niedrig ist, stehen nicht genügend Gasatome in der Kammer zur Verfügung, um ein stabiles Plasma aufrechtzuerhalten.

Ohne eine ausreichende Anzahl von zu ionisierenden Argonatomen wird der Beschuss des Targets schwächer oder hört ganz auf. Dies schaltet den Sputterprozess effektiv ab.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle des Vakuumniveaus steuert direkt die endgültigen Eigenschaften Ihrer dünnen Schicht. Der optimale Druck hängt vollständig vom gewünschten Ergebnis des Beschichtungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochreinen, dichten Films liegt: Sie benötigen ein hohes Basisvakuum, um Verunreinigungen zu entfernen, und arbeiten dann mit dem niedrigstmöglichen Argondruck, der noch ein stabiles Plasma aufrechterhält.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate liegt: Sie müssen den betrieblichen „Sweet Spot“ finden, bei dem der Argondruck hoch genug ist, um ein dichtes, effizientes Plasma zu erzeugen, aber nicht so hoch, dass die Gassstreuung den Beschichtungsprozess erheblich behindert.

Letztendlich bedeutet die Beherrschung des Vakuums die Beherrschung der Kontrolle, die Sie über die endgültigen Eigenschaften Ihrer dünnen Schicht haben.

Zusammenfassungstabelle:

| Funktion des Vakuums | Hauptvorteil | Folge ohne Vakuum |

|---|---|---|

| Beseitigt Kontaminationen | Verhindert die Reaktion mit Sauerstoff/Wasserdampf und gewährleistet die Reinheit des Films. | Kontaminierte Filme mit schlechter Haftung und veränderten Eigenschaften. |

| Ermöglicht Partikeltransport | Schafft eine lange mittlere freie Weglänge, damit Atome direkt zum Substrat gelangen können. | Gesputterte Atome streuen und erreichen das Substrat nie. |

| Ermöglicht Plasmeerzeugung | Ermöglicht die präzise Einführung von Inertgas (Argon) zur Aufrechterhaltung einer stabilen Glimmentladung. | Keine Plasmaerzeugung, wodurch der Sputterprozess vollständig gestoppt wird. |

Erreichen Sie präzise, hochwertige Dünnschichten mit der Expertise von KINTEK.

Die Beherrschung der Vakuumumgebung ist entscheidend für erfolgreiches Sputtern. Unabhängig davon, ob Ihr Ziel maximale Filmreinheit, hohe Abscheideraten oder spezifische Filmeigenschaften ist, machen die richtige Ausrüstung und das Prozesswissen den Unterschied.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für alle Ihre Beschichtungs- und Forschungsbedürfnisse. Unser Team kann Ihnen helfen, die perfekte Sputterbeschichtungslösung auszuwählen, um eine optimale Vakuumkontrolle und Prozessparameter für Ihre spezifische Anwendung zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors erweitern und Ihnen helfen können, makellose Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor