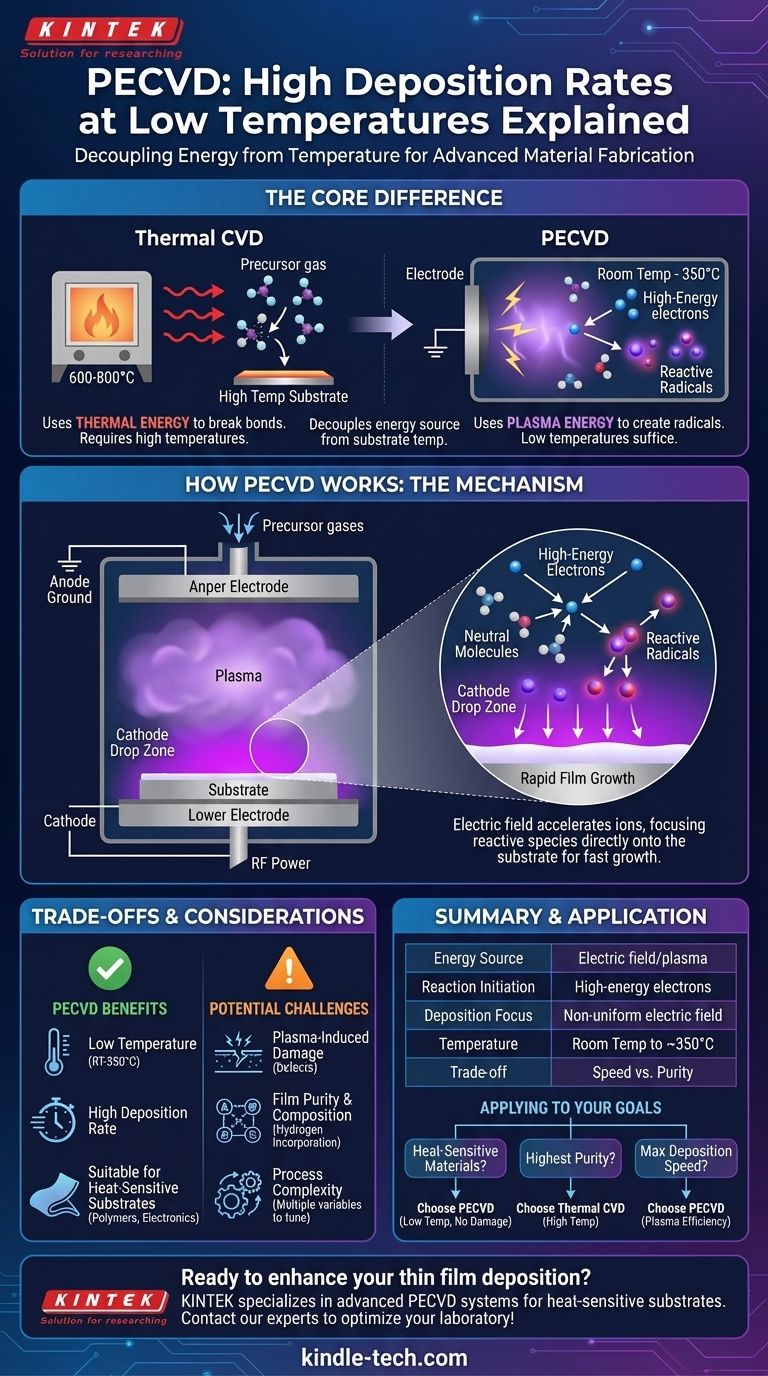

Im Kern erreicht die Plasma-Enhanced Chemical Vapor Deposition (PECVD) hohe Abscheideraten bei niedrigen Temperaturen, weil sie Energie aus einem elektrischen Feld – und nicht thermische Energie – nutzt, um chemische Reaktionen einzuleiten. Ein Plasma wird erzeugt, um hochreaktive Gasmoleküle zu bilden, und ein ungleichmäßiges elektrisches Feld konzentriert diese reaktiven Spezies direkt auf die Substratoberfläche, wodurch das Schichtwachstum beschleunigt wird, ohne das gesamte System erwärmen zu müssen.

Die entscheidende Erkenntnis ist, dass PECVD die Energiequelle für chemische Reaktionen von der Substrattemperatur entkoppelt. Anstatt rohe Gewalt durch Hitze zu nutzen, um Vorläufergase aufzubrechen, verwendet es ein Plasma, um chemische Radikale zu erzeugen, die selbst bei niedrigen Temperaturen von Natur aus reaktiv sind.

Das Kernproblem: Überwindung der Energiebarriere

Um zu verstehen, warum PECVD effektiv ist, müssen wir zunächst die grundlegende Herausforderung der Dünnschichtabscheidung betrachten.

Der thermische CVD-Ansatz

Die traditionelle chemische Gasphasenabscheidung (CVD) beruht auf hohen Temperaturen, oft über 600-800°C. Diese intensive Hitze liefert die thermische Energie, die notwendig ist, um die chemischen Bindungen der in die Reaktionskammer eingebrachten Vorläufergase aufzubrechen.

Der Bedarf an Aktivierungsenergie

Sobald diese Bindungen aufgebrochen sind, können sich die resultierenden Atome oder Moleküle auf dem Substrat ablagern und einen festen Dünnfilm bilden. Ohne ausreichende Energie bleiben die Vorläufergase stabil, und es findet keine Abscheidung statt.

Wie PECVD die Energiegleichung verändert

PECVD bietet einen alternativen Weg, diese Aktivierungsenergie bereitzustellen, der nicht auf die Erwärmung des Substrats auf extreme Temperaturen angewiesen ist.

Erzeugung des Plasmas: Die neue Energiequelle

Der Prozess beginnt mit dem Anlegen eines starken elektrischen Feldes an ein Gas unter niedrigem Druck, wodurch es ionisiert und ein Plasma erzeugt wird. Dieses Plasma ist ein teilweise ionisiertes Gas, das eine Mischung aus neutralen Atomen, Ionen und – am wichtigsten – hochenergetischen freien Elektronen enthält.

Erzeugung reaktiver Spezies ohne Wärme

Diese hochenergetischen Elektronen kollidieren mit den neutralen Vorläufergasmolekülen. Der Aufprall überträgt genügend Energie, um die chemischen Bindungen der Moleküle aufzubrechen und hochreaktive Radikale zu erzeugen. Dies ist der entscheidende Schritt: Die Reaktion wird durch energetische Elektronenstöße eingeleitet, nicht durch thermische Vibration.

Die Rolle der Kathode und des elektrischen Feldes

Das Substrat wird typischerweise auf der Kathode (der negativen Elektrode) platziert. Das elektrische Feld ist stark inhomogen und am stärksten in einem Bereich direkt vor dieser Kathode, bekannt als die Kathodenfallzone.

Dieses intensive Feld wirkt wie eine Fokussierlinse, beschleunigt Ionen in Richtung des Substrats und konzentriert die reaktiven Radikale genau an dem Ort, an dem der Film wachsen soll. Diese Lokalisierung erhöht die Abscheiderate dramatisch und verhindert, dass Reaktanten an den Kammerwänden verschwendet werden.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt die Verwendung eines Plasmas einzigartige Überlegungen und potenzielle Nachteile im Vergleich zu rein thermischen Methoden mit sich.

Plasmabedingte Schäden

Die energetischen Ionen aus dem Plasma, die das Substrat bombardieren, können Defekte im wachsenden Film oder im darunterliegenden Substrat selbst erzeugen. Dies kann die elektrischen oder optischen Eigenschaften des Materials beeinträchtigen.

Filmreinheit und -zusammensetzung

Da die Reaktionen durch komplexe Plasmachemie angetrieben werden, ist es möglich, dass unerwünschte Elemente (wie Wasserstoff aus Vorläufergasen) in den Film eingebaut werden. Dies kann die Dichte, Spannung und Stöchiometrie des Films verändern.

Prozesskomplexität

Die Steuerung eines PECVD-Prozesses erfordert eine sorgfältige Abstimmung mehrerer Variablen jenseits der Temperatur, einschließlich HF-Leistung, Druck, Gasflussraten und Kammergeometrie. Dies kann die Prozessoptimierung komplexer machen als bei einem einfachen thermischen Ofen.

Anwendung auf Ihr Abscheidungsziel

Das Verständnis dieses Mechanismus ermöglicht es Ihnen, fundierte Entscheidungen basierend auf Ihrem primären Ziel zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Materialien (wie Polymeren oder vorverarbeiteter Elektronik) liegt: PECVD ist die überlegene Wahl, da seine Fähigkeit, bei Raumtemperatur bis ~350°C zu arbeiten, Substratschäden verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und kristallinen Qualität liegt: Ein Hochtemperatur-CVD- oder Glühprozess kann erforderlich sein, vorausgesetzt, Ihr Substrat kann der Hitze standhalten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsgeschwindigkeit und des Durchsatzes liegt: PECVD bietet aufgrund der effizienten, lokalisierten Reaktionschemie, die durch das Plasma angetrieben wird, hervorragende Raten.

Durch den Ersatz von Wärmeenergie durch elektrische Energie bietet PECVD einen vielseitigen und effizienten Weg zur Herstellung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Schlüsselaspekt | Wie PECVD dies erreicht |

|---|---|

| Energiequelle | Verwendet elektrisches Feld/Plasma anstelle von Wärmeenergie. |

| Reaktionsinitiierung | Hochenergetische Elektronen erzeugen reaktive Radikale aus Vorläufergasen. |

| Abscheidungsfokus | Ungleichmäßiges elektrisches Feld konzentriert reaktive Spezies auf dem Substrat. |

| Typischer Temperaturbereich | Raumtemperatur bis ~350°C, ideal für empfindliche Materialien. |

| Kompromiss | Potenzial für plasmabedingte Schäden vs. hohe Reinheit bei thermischem CVD. |

Bereit, Ihren Dünnschichtabscheidungsprozess zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PECVD-Systeme, um Ihnen zu helfen, hohe Abscheideraten auf wärmeempfindlichen Substraten wie Polymeren und vorverarbeiteter Elektronik zu erzielen. Unser Fachwissen stellt sicher, dass Sie die richtige Lösung für Ihr spezifisches Material und Ihre Durchsatzanforderungen erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode