Wartung und Wirkungsgrad

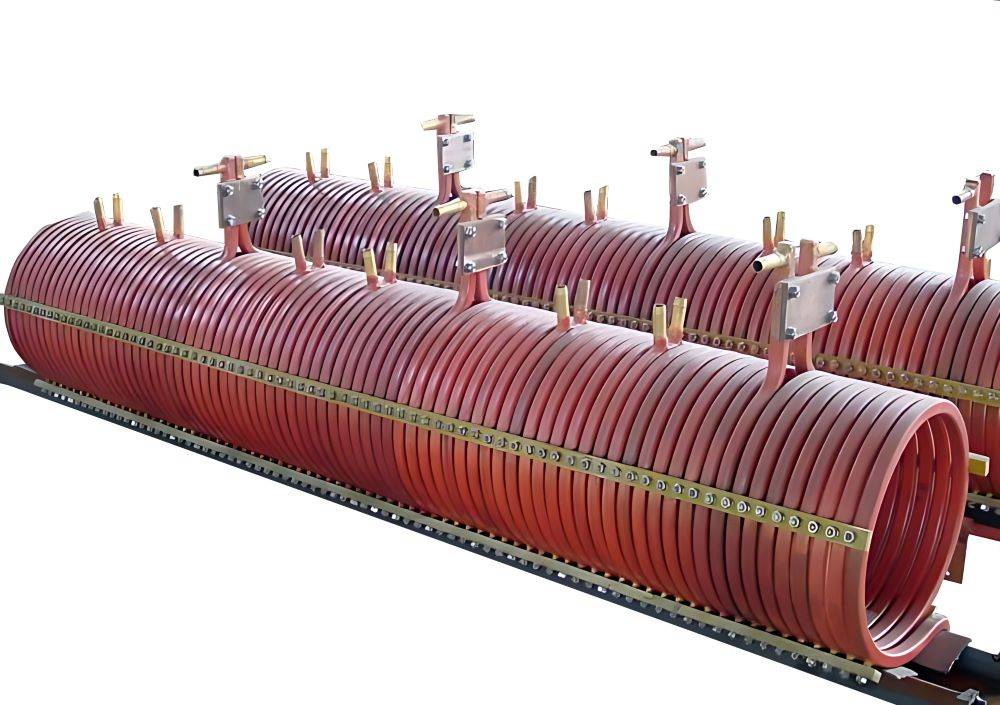

Wartung von Induktionsspulen

Um die Langlebigkeit und optimale Leistung von Induktionsspulen zu gewährleisten, müssen sorgfältige Wartungspraktiken befolgt werden.Die tägliche Reinigung ist von entscheidender Bedeutung und umfasst die Verwendung vonSeife und heißem Wasser um alle anhaftenden Härter und Ablagerungen gründlich zu entfernen. Diese routinemäßige Reinigung bewahrt nicht nur die Integrität der Spule, sondern verhindert auch die Ansammlung von Materialien, die ihre Effizienz im Laufe der Zeit beeinträchtigen könnten.

Zusätzlich zur täglichen Reinigung,regelmäßige Inspektionen entscheidend. Diese Inspektionen sollten sich darauf konzentrieren, Anzeichen von Verschleiß oder Schäden wie Risse oder ausgefranste Drähte zu erkennen, die zu größeren Problemen führen können, wenn sie nicht behoben werden. Durch regelmäßige Inspektionen können potenzielle Probleme frühzeitig erkannt werden, was eine rechtzeitige Reparatur ermöglicht und die Wahrscheinlichkeit kostspieliger Ausfälle verringert.

Außerdem ist es wichtig, dassInduktionsspulen richtig zu lagern wenn sie nicht in Gebrauch sind. Dazu gehört, dass sie in einer sauberen, trockenen Umgebung aufbewahrt werden, um Korrosion und andere Formen der Zersetzung zu vermeiden. Eine ordnungsgemäße Lagerung verlängert nicht nur die Lebensdauer der Spulen, sondern sorgt auch dafür, dass sie sofort einsatzbereit sind, ohne dass eine aufwändige Reinigung oder Vorbereitung erforderlich ist.

Wenn Sie diese Wartungspraktiken in Ihre Routine integrieren, können Sie die Lebensdauer und Effizienz Ihrer Induktionsspulen erheblich steigern und so zu einem nachhaltigeren und kostengünstigeren Wärmebehandlungsprozess beitragen.

Energieeinsparungen bei Vakuumöfen

Der Einsatz moderner Isoliermaterialien, wie Graphitfilze, spielt eine entscheidende Rolle bei der Verbesserung der Energieeffizienz von Vakuumöfen. Diese Materialien wurden speziell entwickelt, um den Wärmeverlust zu minimieren und so den Gesamtenergieverbrauch des Ofens zu senken. Durch den Einsatz einer dickeren Isolierung kann die Effizienz des Ofens um bis zu 25 % verbessert werden, was eine erhebliche Energieeinsparung bedeutet.

Vakuumöfen sind von Natur aus effiziente Maschinen, die mit Hilfe von speicherprogrammierbaren Steuerungen (SPS) ein präzises Energiemanagement ermöglichen. Diese Steuerungen ermöglichen es dem Ofen, einer gewünschten Heiz-Kühl-Kurve zu folgen, die sicherstellt, dass nur dann geheizt wird, wenn es nötig ist. Während der Leerlaufzeiten, Abkühlphasen oder wenn der Ofen be- oder entladen wird, wird keine Heizleistung verbraucht, was den Energieverbrauch weiter optimiert.

Die von einem Vakuumofen aufgenommene Energie wird in erster Linie für die Heizung verwendet, die sich in drei Hauptkomponenten aufteilen lässt:

- Energie für die Erwärmung des Werkstücks und der Einrichtungsgegenstände: Hierbei handelt es sich um die Energie, die erforderlich ist, um die Temperatur des zu bearbeitenden Materials und der Vorrichtungen, in denen es gehalten wird, zu erhöhen.

- Energie für die Beheizung der heißen Zone des Ofens: Diese Komponente bezieht sich auf die Energie, die benötigt wird, um die hohen Temperaturen in der heißen Zone des Ofens aufrechtzuerhalten.

- Abgeleitete Energie: Dazu gehören alle Energieverluste durch Leitung, Konvektion oder Strahlung innerhalb des Ofens.

Die Beziehung zwischen der Masse des Brennguts und dem Energieverbrauch ist nicht linear. Während schwerere Lasten natürlich mehr Energie benötigen, sorgt die Effizienz des geschlossenen Regelsystems des Ofens, das auf einem PID-Regler basiert, dafür, dass nur die notwendige Menge an Energie verbraucht wird. Dieses präzise Regelsystem verhindert einen verschwenderischen Energieverbrauch und macht Vakuumöfen zu einer hocheffizienten Option für Wärmebehandlungsprozesse.

Material- und Prozessverbesserungen

Dünnerer Stahl für leichtere Autos

Die Automobilindustrie verlangt zunehmend nach hochfestem, leichtem Stahl, um die Leistung und Kraftstoffeffizienz von Fahrzeugen zu verbessern. Um diese Anforderungen zu erfüllen, setzen die Hersteller fortschrittliche Wärmebehandlungsverfahren ein und fügen spezifische Legierungselemente in die Stahlzusammensetzung ein.

Wärmebehandlungsverfahren, wie das Vergüten, spielen eine entscheidende Rolle beim Erreichen der gewünschten mechanischen Eigenschaften. Bei diesen Verfahren wird der Stahl schnell abgekühlt, um ein hartes, martensitisches Gefüge zu erzeugen, und anschließend kontrolliert erwärmt, um den Stahl zu vergüten und so seine Zähigkeit und Duktilität zu verbessern, ohne seine Festigkeit zu beeinträchtigen.

Zusätzlich zu den traditionellen Wärmebehandlungsmethoden hat die Anwendung der Abschreckpartitionierung an Bedeutung gewonnen. Bei dieser Technik handelt es sich um einen zweistufigen Wärmebehandlungsprozess, bei dem der Stahl zunächst abgeschreckt wird, um ein teilweise martensitisches Gefüge zu bilden, und dann einem Abschreckschritt unterzogen wird, um die Kohlenstoffatome innerhalb des Gefüges neu zu verteilen. Dies führt zu einem gleichmäßigeren und feineren Gefüge, das sowohl die Festigkeit als auch die Zähigkeit erhöht.

Auch die thermodynamische Modellierung ist ein wesentlicher Bestandteil der Validierung dieser Prozesse. Durch die Simulation der Wärmebehandlungsbedingungen und der Legierungszusammensetzung können die Ingenieure die resultierenden Mikrostrukturen und Eigenschaften des Stahls vorhersagen. Dieser Ansatz reduziert nicht nur den Bedarf an umfangreichen experimentellen Versuchen, sondern optimiert auch die Wärmebehandlungsparameter für die jeweils verwendete Legierung.

Die Kombination dieser fortschrittlichen Techniken ermöglicht die Herstellung dünnerer und gleichzeitig festerer Stahlbauteile, was erheblich zur Gewichtsreduzierung von Fahrzeugen beiträgt. Dadurch wird nicht nur die Kraftstoffeffizienz verbessert, sondern auch die Sicherheit und Leistung moderner Automobile erhöht.

Konservierung von Spannvorrichtungen

Die ordnungsgemäße Lagerung und Wartung von Spannvorrichtungen ist entscheidend, um Verformungen zu vermeiden und ihre Langlebigkeit zu gewährleisten. Diese Vorrichtungen, die für die Befestigung von Werkstücken während der Wärmebehandlung unerlässlich sind, können erheblichen Belastungen und Verschleiß ausgesetzt sein. Um diese Probleme zu vermeiden, sollten die Vorrichtungen in einer kontrollierten Umgebung gelagert werden, in der Temperatur und Luftfeuchtigkeit reguliert werden. Dies hilft, Verformungen und Rost zu vermeiden, die die Präzision und Integrität der Vorrichtungen beeinträchtigen können.

Die Kühlung der Netzteile mit deionisiertem Wasser ist eine weitere wichtige Maßnahme zur Erhaltung der Effizienz der Geräte. Deionisiertes Wasser ist frei von Verunreinigungen, die zu Mineralablagerungen und damit zu Überhitzung und Schäden führen können. Durch die Verwendung von deionisiertem Wasser arbeitet das Kühlsystem effizienter und gewährleistet, dass die Armaturen auf optimaler Temperatur bleiben. Dies verlängert nicht nur die Lebensdauer der Vorrichtungen, sondern erhöht auch die Gesamteffizienz des Wärmebehandlungsprozesses.

Darüber hinaus sollten regelmäßige Inspektionen und Wartungsroutinen eingeführt werden, um Anzeichen von Verschleiß oder Beschädigungen sofort zu erkennen und zu beheben. Dieser proaktive Ansatz stellt sicher, dass Probleme behoben werden, bevor sie eskalieren können, und erhält so die Funktionalität und Zuverlässigkeit der Spannvorrichtungen.

Technologische Innovationen

Verbesserung der Effizienz von Vakuumöfen

Die Integration von Wechselstrom-/Gleichstromtransformatoren spielt eine entscheidende Rolle bei der Optimierung der Effizienz von Vakuumöfen, indem sie Leistungsschwankungen stabilisiert und den Gesamtenergieverbrauch reduziert. Diese Transformatoren dämpfen nicht nur die unregelmäßigen Energiespitzen, die während des Betriebs auftreten können, sondern sorgen auch dafür, dass der Ofen konstant mit seinem Spitzenwirkungsgrad arbeitet, wodurch die Leistungsfaktorbelastung minimiert wird.

Vakuumöfen sind zwar von Natur aus effizient, aber für die Steuerung ihrer Heiz- und Kühlzyklen sind sie auf präzise Regelsysteme wie speicherprogrammierbare Steuerungen (SPS) angewiesen. Diese Systeme sind so konzipiert, dass sie nur dann Heizleistung abgeben, wenn dies erforderlich ist, z. B. während der Verarbeitung aktiver Lasten, und sich während der Leerlauf- oder Kühlphasen abschalten. Dieser strategische Ansatz für das Energiemanagement stellt sicher, dass der Ofen mit minimaler Verschwendung arbeitet, was erheblich zu den Gesamtenergieeinsparungen beiträgt.

Neben dem primären Heizsystem sind die Vakuumöfen mit mehreren Hilfssystemen ausgestattet, darunter Wasserkühlsysteme, Gaskühlsysteme und Vakuumpumpen. Diese Untersysteme sind zwar für die Aufrechterhaltung der Ofenleistung unerlässlich, tragen aber insgesamt zu einem nicht zu vernachlässigenden Energieverbrauch bei. Durch den Einsatz fortschrittlicher Transformatoren und die Optimierung der Betriebsparameter können die Hersteller den Bedarf an Hilfsenergie weiter senken und so die Gesamteffizienz des Vakuumofens steigern.

Die von einem Vakuumofen aufgenommene Energie wird in erster Linie für drei Hauptzwecke verwendet: Beheizung der Arbeitslast und der Vorrichtungen, Beheizung der heißen Zone des Ofens und Steuerung der Energieableitung. Jede dieser Komponenten erfordert eine sorgfältige Überwachung und eine effiziente Energieverteilung, um sicherzustellen, dass der Ofen so effektiv wie möglich arbeitet. Darüber hinaus bietet die Vakuumumgebung selbst einzigartige Vorteile, wie z. B. deutlich reduzierte Partialdrücke der Restluft (Sauerstoff und Wasserdampf), was die Verarbeitung von Komponenten mit minimaler Oberflächenoxidation erleichtert. Diese Umgebung erleichtert auch die Zersetzung vorhandener Oxide auf den Bauteiloberflächen, je nach Temperatur und Materialart, was die Qualität und Effizienz des Wärmebehandlungsprozesses weiter erhöht.

Durch den Einsatz dieser Strategien und Technologien können Hersteller die Effizienz ihrer Vakuumöfen erheblich verbessern, was zu geringeren Betriebskosten und einem nachhaltigeren Wärmebehandlungsprozess führt.

Brennereinstellung und Kalibrierung

Die richtige Brennereinstellung und -kalibrierung ist von entscheidender Bedeutung für die Aufrechterhaltung der Betriebseffizienz, die Minimierung von Emissionen und die Verlängerung der Lebensdauer von Heizanlagen. Dieser Prozess umfasst die sorgfältige Abstimmung mehrerer kritischer Faktoren, die alle eine wichtige Rolle bei der Optimierung der Brennerleistung spielen.

Erstens,Verbrennungsluft präzise gesteuert werden. Das richtige Verhältnis von Luft und Brennstoff gewährleistet eine vollständige Verbrennung, die nicht nur die Energieausbeute maximiert, sondern auch die Bildung von schädlichen Nebenprodukten wie Kohlenmonoxid und unverbrannten Kohlenwasserstoffen minimiert. Moderne Systeme sind häufig mit automatischen Reglern für das Luft-Kraftstoff-Verhältnis ausgestattet, die sich auf der Grundlage von Echtzeitdaten kontinuierlich anpassen und so optimale Verbrennungsbedingungen gewährleisten.

Zweitens,Gasverbrauch ein weiterer wichtiger Aspekt. Eine effiziente Gasnutzung kann die Gesamtleistung des Brenners erheblich verbessern. Moderne Brennerkonstruktionen, wie z. B. solche mit Vormischtechnologie, können höhere Verbrennungswirkungsgrade erzielen, indem sie Gas und Luft vor der Zündung gründlich vermischen. Dadurch wird die für eine bestimmte Heizleistung benötigte Gasmenge reduziert, wodurch die Betriebskosten und die Umweltbelastung gesenkt werden.

Zum Schluss,Versorgungsdrücke genauestens gesteuert werden. Schwankungen im Gasdruck können zu einer ungleichmäßigen Verbrennung führen, was sich sowohl auf den Wirkungsgrad als auch auf die Emissionen auswirkt. Die Stabilisierung des Versorgungsdrucks durch den Einsatz von Druckreglern und Überwachungssystemen gewährleistet einen gleichmäßigen und zuverlässigen Brennstofffluss, der für die Aufrechterhaltung der Brennerleistung über einen längeren Zeitraum unerlässlich ist.

Zusammenfassend lässt sich sagen, dass die sorgfältige Kalibrierung von Brennern den Ausgleich der Verbrennungsluft, die Optimierung des Gasverbrauchs und die Stabilisierung des Versorgungsdrucks umfasst. Diese Maßnahmen verbessern nicht nur die Effizienz der Heizungsanlage, sondern tragen auch zu einem sauberen und nachhaltigen Betrieb bei.

Steuerung und Überwachung

Konsistente Heizungssteuerung

Einer der wichtigsten Fortschritte in modernen Heizsystemen ist die Implementierung von Leistungsrückkopplungsmechanismen für elektrische Heizelemente. Dieser innovative Ansatz verlagert den Schwerpunkt von traditionellen Kontrollmethoden, wie der Überwachung von Strom oder Spannung allein, auf ein ganzheitlicheres, leistungsbasiertes Kontrollsystem. Durch die Integration der Leistungsrückführung kann das System die an die Heizelemente gelieferte Energiemenge genauer regulieren und so eine gleichmäßigere und effizientere Wärmeabgabe gewährleisten.

Diese Methode ist besonders vorteilhaft bei Anwendungen, bei denen eine präzise Temperaturregelung wichtig ist, wie z. B. bei Vakuumöfen oder Induktionsheizsystemen. Das Leistungsrückführungssystem überwacht kontinuierlich die tatsächliche Leistungsaufnahme und passt die Heizelemente entsprechend an, wodurch Schwankungen minimiert und ein gleichmäßiges Wärmeniveau aufrechterhalten wird. Dadurch wird nicht nur die Gesamteffizienz des Erwärmungsprozesses verbessert, sondern auch die Lebensdauer der Heizelemente verlängert, da eine Überbeanspruchung und Überhitzung verhindert wird.

Zusammenfassend lässt sich sagen, dass der Einsatz der Leistungsrückführung bei elektrischen Heizelementen einen bedeutenden Fortschritt bei der Erreichung einer präziseren und nachhaltigeren Heizungssteuerung darstellt. Diese Technologie optimiert nicht nur den Energieverbrauch, sondern trägt auch zur Langlebigkeit und Zuverlässigkeit von Heizsystemen bei, was sie zu einem wesentlichen Bestandteil moderner Wärmebehandlungsprozesse macht.

Überwachung des Verbrennungswirkungsgrads

Die Überwachung der Verbrennungsdaten in Echtzeit ist entscheidend für die Aufrechterhaltung eines hohen Wirkungsgrads und die Minimierung von Emissionen. Dieser Prozess beinhaltet die präzise Steuerung der Brennstoff-Luft-Mischung, um eine optimale Wärmeleistung zu erzielen, was sowohl für die Energieeinsparung als auch für den Umweltschutz von entscheidender Bedeutung ist.

Schlüsselaspekte der Überwachung des Verbrennungswirkungsgrads

-

Brennstoff-Luft-Mischung:

- Optimale Verhältnisse: Die Sicherstellung des richtigen Verhältnisses zwischen Brennstoff und Luft ist entscheidend. Dieses Gleichgewicht maximiert die Wärmeerzeugung bei gleichzeitiger Minimierung von Abgasen wie CO und CO2.

- Dynamische Anpassungen: Moderne Systeme können das Brennstoff-Luft-Verhältnis auf der Grundlage von Echtzeitdaten dynamisch anpassen, was die Effizienz erhöht und die Emissionen reduziert.

-

Emissionsreduzierung:

- Niedrige NOx-Emissionen: Techniken wie die gestufte Verbrennung und die flammenlose Oxidation tragen dazu bei, den Ausstoß von umweltschädlichen Stickoxiden (NOx) zu verringern.

- CO- und CO2-Management: Eine ordnungsgemäße Kraftstoff-Luft-Mischung hilft auch bei der Kontrolle der Kohlenmonoxid- (CO) und Kohlendioxidemissionen (CO2) und trägt so zu einer saubereren Luft bei.

-

Energie-Effizienz:

- Wärmeausnutzung: Eine effiziente Verbrennung sorgt dafür, dass ein größerer Teil der erzeugten Wärme genutzt wird, wodurch der Bedarf an zusätzlicher Energie gesenkt wird.

- Betriebliche Kosten: Durch die Beibehaltung eines hohen Verbrennungswirkungsgrades werden die Betriebskosten gesenkt, da weniger Brennstoff für die gleiche Wärmeleistung benötigt wird.

Tabelle: Vergleich der Verbrennungseffizienz-Techniken

| Technik | Vorteile | Nachteile |

|---|---|---|

| Gestufte Verbrennung | Reduziert NOx-Emissionen | Komplexe Kontrollsysteme erforderlich |

| Flammenlose Oxidation | Senkt die CO- und CO2-Emissionen | Höhere Kosten für die Ersteinrichtung |

| Dynamische Brennstoff-Luft-Mischung | Optimiert die Heizleistung und reduziert die Emissionen | Erfordert fortschrittliche Überwachungssysteme |

Durch die Einführung dieser fortschrittlichen Techniken zur Überwachung der Verbrennungseffizienz kann die Industrie ihre betriebliche Effizienz erheblich steigern und zu einer nachhaltigeren Umwelt beitragen.

Nachhaltigkeit und umweltfreundliche Praktiken

Tipps zur Induktionshärtung

Das Induktionshärten bietet eine Vielzahl von Vorteilen, die es zu einer bevorzugten Wahl für verschiedene industrielle Anwendungen machen. Einer der wichtigsten Vorteile istPlatzersparnis. Im Gegensatz zu herkömmlichen Erwärmungsmethoden, die sperrige Geräte erfordern, werden beim Induktionshärten kompakte Spulen verwendet, die leicht um das Werkstück herum positioniert werden können, wodurch der Arbeitsraum optimal genutzt wird.

Energie-Effizienz ist ein weiteres herausragendes Merkmal. Die Induktionserwärmung ist äußerst effizient, da sie das Material direkt erwärmt, ohne die Umgebungsluft oder die Geräte zu erwärmen. Diese gezielte Erwärmung reduziert die Energieverschwendung und macht sie zu einer kosteneffizienten Lösung. Darüber hinaus tragen die schnellen Erwärmungs- und Abkühlungszyklen, die dem Induktionshärten eigen sind, zu seinem Energiesparpotenzial bei.

Das Verfahren ist auch bekannt für seineSauberkeit. Beim Induktionshärten werden keine Öle, Salze oder andere Medien benötigt, die üblicherweise bei herkömmlichen Wärmebehandlungen verwendet werden. Dies führt zu einer saubereren Arbeitsumgebung und verringert das Risiko von Verunreinigungen, was besonders in Branchen wichtig ist, in denen Präzision und Sauberkeit an erster Stelle stehen.

Geringe Verformung ist ein entscheidender Vorteil, insbesondere bei Teilen, die präzise Abmessungen erfordern. Die örtliche Erwärmung stellt sicher, dass nur die Oberflächenschicht des Materials betroffen ist, wodurch das Risiko von Verformungen minimiert wird. Daher ist das Induktionshärten ideal für Bauteile, die mehreren Wärmebehandlungsprozessen unterzogen werden.

Und schließlich bietet das Induktionshärtenniedrige Wartungskosten. Die Anlagen sind robust und erfordern im Vergleich zu anderen Wärmebehandlungsverfahren nur minimale Wartung. Das Fehlen von Verbrauchsmaterialien senkt die Betriebskosten weiter und macht es zu einer finanziell attraktiven Option für den langfristigen Einsatz.

Zusammenfassend lässt sich sagen, dass die Vorteile des Induktionshärtens - Platzersparnis, Energieeffizienz, Sauberkeit, geringer Verzug und niedrige Wartungskosten - es zu einer überlegenen Wahl für moderne Fertigungsanforderungen machen.

Umstellung auf wasserbasierende Schmierstoffe

Die Umstellung auf wasserbasierte Schmierstoffe bietet eine Vielzahl von Vorteilen für Umwelt und Betrieb. Diese Schmierstoffe sind nicht nur umweltfreundlich, sondern verbessern auch die Effizienz von Industrieprozessen. Einer der Hauptvorteile ist ihre Kompatibilität mit alkalischen Entfettungsflüssigkeiten, die diese Schmierstoffe effektiv von den Oberflächen entfernen. Diese Kompatibilität gewährleistet einen gründlichen und effizienten Reinigungsprozess, der das Risiko einer Verunreinigung verringert und die Gesamtqualität der behandelten Materialien verbessert.

Darüber hinaus sind wasserbasierte Schmiermittel im Vergleich zu ihren ölbasierten Pendants deutlich weniger gefährlich. Sie produzieren weniger flüchtige organische Verbindungen (VOC), bei denen es sich um bekannte Schadstoffe handelt, die sowohl der menschlichen Gesundheit als auch der Umwelt schaden können. Durch die Minimierung der VOC-Emissionen kann die Industrie strengere Umweltvorschriften einhalten und ihren ökologischen Fußabdruck verringern.

Zusätzlich zu ihren Vorteilen für die Umwelt können Schmierstoffe auf Wasserbasis die betriebliche Effizienz verbessern. Sie sind oft einfacher zu handhaben und anzuwenden und erfordern weniger komplexe Ausrüstung und Wartung. Diese Einfachheit führt zu Kosteneinsparungen und geringeren Ausfallzeiten und macht sie zu einer attraktiven Option für verschiedene industrielle Anwendungen.

Darüber hinaus gewährleistet die Verwendung alkalischer Entfettungsflüssigkeiten in Verbindung mit wasserbasierten Schmierstoffen, dass der Entfernungsprozess sowohl effektiv als auch nachhaltig ist. Diese Flüssigkeiten sind so konzipiert, dass sie Schmierstoffe auf Wasserbasis effizient abbauen und beseitigen, so dass die Oberflächen sauber und bereit für nachfolgende Bearbeitungsschritte sind. Dieser duale Ansatz erhöht nicht nur die Nachhaltigkeit des Prozesses, sondern stellt auch sicher, dass das Endprodukt qualitativ hochwertige Standards erfüllt.

Zusammenfassend lässt sich sagen, dass die Umstellung auf wasserbasierte Schmierstoffe in Verbindung mit der Verwendung alkalischer Entfettungsflüssigkeiten einen bedeutenden Schritt in Richtung nachhaltiger industrieller Praktiken darstellt. Sie reduziert nicht nur die Umweltbelastung, sondern verbessert auch die betriebliche Effizienz und die Produktqualität.

Diagnose- und Managementsysteme

Verbesserung der Ofeneffizienz

Der Einsatz fortschrittlicher Diagnosesysteme ist von zentraler Bedeutung für die Verbesserung der Effizienz von Heizöfen. Dieser Ansatz umfasst ein vielschichtiges Überwachungssystem, das eine optimale Leistung und die frühzeitige Erkennung potenzieller Probleme gewährleistet. Zu den Schlüsselelementen dieser Überwachung gehören:

-

Klemmenanschlüsse: Die regelmäßige Inspektion und Wartung der Anschlussverbindungen ist von entscheidender Bedeutung. Korrosion oder lockere Verbindungen können zu Energieverlusten und betrieblichen Ineffizienzen führen. Durch den Einsatz von Diagnosewerkzeugen, wie Wärmebildkameras, können Techniker Probleme erkennen und beheben, bevor sie eskalieren.

-

Heizungsfehlermeldungen: Die Implementierung von Echtzeit-Heizungsfehleralarmen bietet einen proaktiven Ansatz für die Wartung. Diese Alarme können Anomalien wie Überhitzung oder fehlerhaft arbeitende Komponenten erkennen und ermöglichen ein sofortiges Eingreifen. Dies verhindert nicht nur kostspielige Ausfallzeiten, sondern verlängert auch die Lebensdauer des Ofens.

-

Anlagenlastmanagement-Systeme: Effiziente Anlagenlastmanagementsysteme sind für die Optimierung des Energieverbrauchs unerlässlich. Diese Systeme überwachen und regeln die Auslastung auf der Grundlage von Echtzeitdaten und sorgen dafür, dass der Ofen mit höchster Effizienz arbeitet. Techniken wie der Lastausgleich und die vorausschauende Wartung können den Energieverbrauch und die Betriebskosten erheblich senken.

Durch die Integration dieser Diagnosewerkzeuge und Managementsysteme kann die Industrie die Effizienz ihrer Öfen erheblich verbessern, was zu geringeren Betriebskosten und mehr Nachhaltigkeit führt.

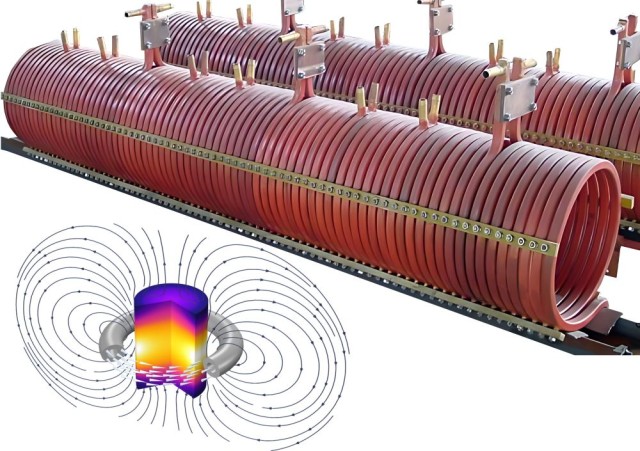

Überlegungen zur Anlagenauswahl

Bei der Auswahl von Induktionserwärmungsanlagen müssen mehrere kritische Faktoren sorgfältig berücksichtigt werden, um eine optimale Leistung und Effizienz zu gewährleisten. Diese Faktoren umfassen eine Reihe von technischen und betrieblichen Aspekten, die sich direkt auf die Konstruktion und Funktionalität der Anlage auswirken.

Material und Gefüge

Die Wahl des Materials ist von entscheidender Bedeutung, da es sich direkt auf den Erhitzungsprozess auswirkt. Verschiedene Materialien haben unterschiedliche Wärmeleitfähigkeiten und spezifische Wärmekapazitäten, die sich auf die Geschwindigkeit und Gleichmäßigkeit der Erwärmung auswirken. So erfordern Metalle mit hoher Wärmeleitfähigkeit, wie Kupfer und Aluminium, andere Erhitzungsstrategien als Metalle mit geringerer Leitfähigkeit, wie z. B. rostfreier Stahl. Darüber hinaus spielt die Mikrostruktur des Materials, einschließlich seiner Korngröße und Phasenverteilung, eine wichtige Rolle bei der Bestimmung der Effektivität des induktiven Erwärmungsprozesses. Feinkörnige Materialien erfordern unter Umständen eine präzisere Steuerung der Erwärmungsparameter, um strukturelle Veränderungen zu vermeiden, die die Integrität des Materials beeinträchtigen könnten.

Geometrie und Leistungsanforderungen

Die Geometrie des Werkstücks ist ein weiterer entscheidender Faktor. Komplexe Formen und unterschiedliche Dicken erfordern ausgeklügelte Heizmuster, um eine gleichmäßige Wärmeverteilung zu gewährleisten. Ein zylindrisches Werkstück erwärmt sich beispielsweise anders als eine flache Platte, was Anpassungen bei der Spulenkonstruktion und der Leistungsverteilung erfordert. Der Leistungsbedarf für die induktive Erwärmung wird auch durch die Geometrie beeinflusst; größere oder dichtere Werkstücke können eine höhere Leistung erfordern, um die gewünschte Temperatur innerhalb eines angemessenen Zeitrahmens zu erreichen. Umgekehrt können kleinere oder weniger dichte Werkstücke mit niedrigeren Leistungseinstellungen erwärmt werden, wodurch der Energieverbrauch optimiert wird.

Erfordernisse der Prozessentwicklung

Die Entwicklung und Verfeinerung des Erwärmungsprozesses ist für das Erzielen konsistenter Ergebnisse von entscheidender Bedeutung. Dazu ist es erforderlich, die spezifischen thermischen Anforderungen der Anwendung zu verstehen, wie z. B. den erforderlichen Temperaturbereich, die Heizrate und die Kühlanforderungen. Moderne Prozesssteuerungssysteme können zur Überwachung und Anpassung dieser Parameter in Echtzeit eingesetzt werden, um sicherzustellen, dass der induktive Erwärmungsprozess die gewünschten Spezifikationen erfüllt. Darüber hinaus kann eine kontinuierliche Prozessentwicklung zu einer Verbesserung der Effizienz und Zuverlässigkeit führen, wodurch Ausfallzeiten und Betriebskosten reduziert werden.

Durch die sorgfältige Berücksichtigung dieser Faktoren - Material und Mikrostruktur, Geometrie, Leistungsanforderungen und Anforderungen an die Prozessentwicklung - können Ingenieure Induktionserwärmungsanlagen entwerfen und auswählen, die nicht nur den aktuellen Anforderungen entsprechen, sondern auch zukünftige technologische Fortschritte vorwegnehmen.

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Infrarotheizung Quantitative Flachpressform

- Doppelplatten-Heizpresse für Labor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Ähnliche Artikel

- Die Symphonie der Stille: Molybdän und die Architektur der Vakuum-Heißzone

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

- Molybdän-Vakuumofen: Hochtemperatursintern und moderne Anwendungen

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.