Überlegungen zur Temperatur

Maximale und kontinuierliche Betriebstemperaturen

Bei der Auswahl eines Rohrofens für Ihre Laborexperimente ist es entscheidend, dass der Temperaturbereich genau auf Ihre höchsten Temperaturanforderungen abgestimmt ist. Dazu gehört nicht nur die Ermittlung der Höchsttemperatur, die der Ofen erreichen kann, sondern auch seine Fähigkeit, diese Temperatur über längere Zeiträume konstant zu halten.

Wichtige Temperaturmetriken

- Maximale Temperatur: Dies ist die Obergrenze des Temperaturbereichs, den der Ofen erreichen kann. Es ist wichtig, einen Ofen zu wählen, dessen Maximaltemperatur den Bedarf an Spitzentemperaturen für Ihr Experiment übersteigt.

- Kontinuierliche Betriebstemperatur: Dies ist die Temperatur, bei der der Ofen über einen längeren Zeitraum ohne Unterbrechung arbeiten kann. Sie ist wichtig für Experimente, die längere Heizzyklen erfordern.

Die Bedeutung des Temperaturbereichs

Der Temperaturbereich des Ofens wirkt sich direkt auf seine Eignung für verschiedene Anwendungen aus. So kann ein Ofen mit einer höheren Maximaltemperatur für Hochtemperatursynthese- oder Glühprozesse erforderlich sein. Für Experimente in niedrigeren Temperaturbereichen kann dagegen ein Ofen mit einer geringeren Höchsttemperatur, aber ausgezeichneter Temperaturstabilität besser geeignet sein.

Praktische Erwägungen

Bei der Bewertung von Öfen sollten Sie die folgenden praktischen Aspekte berücksichtigen:

- Gleichmäßigkeit der Temperatur: Stellen Sie sicher, dass der Ofen eine gleichmäßige Temperaturverteilung über die Probenfläche aufrechterhalten kann, was für konsistente Versuchsergebnisse entscheidend ist.

- Thermischer Wirkungsgrad: Achten Sie auf Öfen mit einem hohen thermischen Wirkungsgrad, um den Energieverbrauch und die Betriebskosten zu minimieren.

Durch die sorgfältige Auswahl eines Ofens auf der Grundlage dieser Temperaturüberlegungen können Sie sicherstellen, dass Ihre Laborexperimente unter optimalen Bedingungen durchgeführt werden, was zu zuverlässigen und reproduzierbaren Ergebnissen führt.

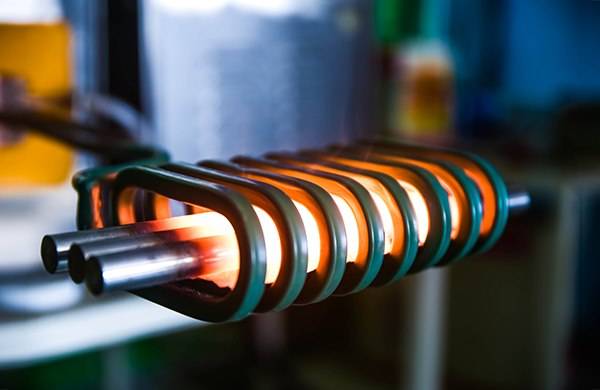

Heizelemente

Verschiedene Heizelemente spielen eine entscheidende Rolle bei der Bestimmung der maximalen Betriebstemperatur eines Ofens, wobei jedes seine eigenen Merkmale und Einschränkungen hat. Die Wahl des Heizelements ist nicht nur eine Frage der Vorliebe, sondern eine wichtige Entscheidung, die von den spezifischen Anforderungen des Versuchsaufbaus beeinflusst wird.

Wichtige Heizelement-Optionen

- Fe-Cr-Al-Legierungen: Diese Legierungen sind für ihre hervorragende Oxidationsbeständigkeit bei hohen Temperaturen bekannt und eignen sich daher für Anwendungen, die eine anhaltende Wärmeeinwirkung erfordern.

- Ni-Cr-Al-Legierungen: Ähnlich wie Fe-Cr-Al bieten diese Legierungen eine hohe Beständigkeit und Langlebigkeit und werden häufig in Umgebungen eingesetzt, die eine präzise Temperaturkontrolle erfordern.

- Siliziumkarbid: Siliziumkarbid ist für seine Hochtemperaturstabilität und Temperaturwechselbeständigkeit bekannt und eignet sich ideal für Öfen, die bei extremen Temperaturen arbeiten.

- MoSi2 (Molybdän-Disilicid): Dieses Material wird für seine Fähigkeit geschätzt, bei hohen Temperaturen eine schützende Siliziumdioxidschicht zu bilden, die eine weitere Oxidation verhindert und eine lange Lebensdauer gewährleistet.

Überlegungen zum Material

Das Material des Heizelements ist für seine Leistung von grundlegender Bedeutung. Zum Beispiel,Nichromeeine übliche Legierung, die 80 % Nickel und 20 % Chrom enthält, aufgrund ihrer hohen Widerstandsfähigkeit und der Bildung einer schützenden Chromoxidschicht beim ersten Erhitzen weit verbreitet. Diese Schicht verhindert eine weitere Oxidation und verlängert so die Lebensdauer des Elements.

Querschnitt und Durchmesser

Der Querschnitt und der Durchmesser des Heizelements haben einen erheblichen Einfluss auf seinen Widerstand und damit auf die erzeugte Wärmemenge. Im Allgemeinen führt ein größerer Querschnitt zu einem geringeren Widerstand, so dass für Elemente, die bei höheren Temperaturen arbeiten, größere Durchmesser erforderlich sind. Für Elemente in Anwendungen mit geringer Leistung können beispielsweise kleine Bänder oder Drähte mit kleinem Durchmesser verwendet werden, während für Hochtemperaturanwendungen Elemente mit Durchmessern von 1/4″ bis 1/2″ (6,35 bis 12,7 mm) erforderlich sein können.

Anwendungen und Herausforderungen

In Spezialöfen wie Endo-Carburier- und Vakuumöfen, insbesondere in Niederdruck-Carburieranlagen, stehen die Heizelemente vor besonderen Herausforderungen. Bei der Konstruktion muss der Durchgang der Heizelemente durch die Isolierung und die Stahlkonstruktionen zu den externen Anschlüssen sorgfältig berücksichtigt werden, um eine optimale Leistung und Langlebigkeit zu gewährleisten.

Wenn Forscher diese Feinheiten kennen, können sie fundierte Entscheidungen bei der Auswahl von Heizelementen für ihre Rohröfen treffen und so sowohl Effizienz als auch Zuverlässigkeit bei ihren Laborexperimenten gewährleisten.

Probengröße und Auswahl des Tiegels

Tiegeltypen

Die Auswahl des richtigen Tiegels ist entscheidend für den Erfolg Ihres Wärmebehandlungsverfahrens, da jeder Typ für bestimmte Temperaturbereiche und chemische Umgebungen ausgelegt ist. Quarz-Tiegel beispielsweise sind ideal für Anwendungen, die Temperaturen bis zu 1200 °C erfordern. Diese Tiegel werden aus hochreinem Quarz hergestellt, der eine ausgezeichnete Temperaturwechselbeständigkeit und minimale Verunreinigung aufweist.

Andererseits können Aluminiumoxid-Tiegel Temperaturen von bis zu 1800 °C standhalten und eignen sich daher für anspruchsvollere Anwendungen. Aluminiumoxid ist bekannt für seinen hohen Schmelzpunkt und seine hervorragende Beständigkeit gegen Temperaturschocks und chemische Korrosion. Dies macht es zur bevorzugten Wahl für Hochtemperaturprozesse, bei denen Haltbarkeit und Langlebigkeit von größter Bedeutung sind.

| Tiegel-Typ | Geeigneter Temperaturbereich | Wesentliche Merkmale |

|---|---|---|

| Quarz | Bis zu 1200°C | Hohe Temperaturwechselbeständigkeit, minimale Verunreinigung |

| Tonerde | Bis zu 1800°C | Hoher Schmelzpunkt, ausgezeichnete Beständigkeit gegen Temperaturschocks und chemische Korrosion |

Neben diesen beiden Haupttypen gibt es zahlreiche Spezialtiegel, die für bestimmte Anwendungen entwickelt wurden. So werden beispielsweise inerte Tiegel aus Materialien wie Platin, Zirkonium und Siliziumkarbid in wissenschaftlichen und industriellen Bereichen eingesetzt, in denen extreme Inertheit erforderlich ist, um chemische Reaktionen mit dem Inhalt zu verhindern. Diese Tiegel sind besonders nützlich bei Prozessen, bei denen die Kontamination streng kontrolliert werden muss, wie z. B. bei der Herstellung von hochreinen Metallen oder Hochleistungskeramiken.

Zusammenfassend lässt sich sagen, dass sich die Wahl des Tiegels nach den spezifischen Temperaturanforderungen und der chemischen Umgebung Ihres Wärmebehandlungsprozesses richten sollte. Durch die Auswahl des richtigen Tiegels können Sie eine optimale Leistung und Langlebigkeit Ihrer Anlagen gewährleisten und gleichzeitig die Integrität Ihrer Materialien erhalten.

Durchmesser des Ofenrohrs

Bei der Wahl des Ofenrohrdurchmessers ist es entscheidend, das Volumen des Tiegels nach dem Laden der Probe zu berücksichtigen. Diese Entscheidung wirkt sich direkt auf die Effizienz und Effektivität des Wärmebehandlungsprozesses aus. Der Durchmesser des Ofenrohrs sollte ausreichend sein, um den Tiegel aufzunehmen, ohne mechanische Spannungen zu verursachen oder die Gleichmäßigkeit der Erwärmung zu beeinträchtigen.

Für Anwendungen, die Temperaturen von bis zu 1200 °C erfordern, sind Quarzrohre die bevorzugte Wahl. Quarz ist für seine hervorragende thermische Stabilität und Temperaturwechselbeständigkeit bekannt und damit ideal für Hochtemperaturumgebungen. Darüber hinaus bieten Quarzrohre eine ausgezeichnete optische Transparenz, was für die Überwachung des Erhitzungsprozesses durch Sichtprüfung oder optische Sensoren von Vorteil sein kann.

Für Anwendungen bei höheren Temperaturen sind Edelstahlrohre besser geeignet. Edelstahl bietet eine überragende Festigkeit und Haltbarkeit bei hohen Temperaturen, so dass er für Wärmebehandlungsprozesse von über 1200 °C geeignet ist. Außerdem sind Edelstahlrohre unter Hochtemperaturbedingungen weniger anfällig für mechanische Verformungen, was die Integrität der Ofenanlage gewährleistet.

| Werkstoff | Geeigneter Temperaturbereich | Wesentliche Merkmale |

|---|---|---|

| Quarz | Bis zu 1200°C | Hervorragende thermische Stabilität, Beständigkeit gegen Temperaturschock, optische Transparenz |

| Rostfreier Stahl | Über 1200°C | Überlegene Festigkeit, Haltbarkeit, weniger anfällig für mechanische Verformung |

Bei der Auswahl des richtigen Materials für das Ofenrohr geht es nicht nur um die Temperaturbeständigkeit, sondern auch um die chemische Verträglichkeit mit der Probe und dem Tiegelmaterial. So können manche Proben mit Quarz oder Edelstahl reagieren, was die Verwendung alternativer Materialien wie Aluminiumoxid- oder Graphitrohre erforderlich macht.

Zusammenfassend lässt sich sagen, dass die Wahl des Ofenrohrdurchmessers und des Materials auf einer sorgfältigen Bewertung des Probenvolumens, des erforderlichen Temperaturbereichs und der spezifischen Eigenschaften der beteiligten Materialien beruhen sollte. Dadurch wird sichergestellt, dass der Ofen effizient und sicher arbeitet und gleichbleibende und zuverlässige Ergebnisse liefert.

Überlegungen zur Temperaturzone

Öfen mit einer Temperaturzone im Vergleich zu Öfen mit mehreren Temperaturzonen

Bei der Auswahl eines Rohrofens für den Laboreinsatz ist eine der wichtigsten Entscheidungen, ob man sich für einen Ofen mit einer Temperaturzone oder mit mehreren Temperaturzonen entscheidet. Diese Entscheidung hängt von den spezifischen experimentellen Anforderungen und der Komplexität der benötigten Temperaturgradienten ab.

Öfen mit mehreren Temperaturzonen bieten mehrere Vorteile gegenüber ihren Pendants mit einer Zone. Erstens bieten sielängere Zonen mit konstanter Temperaturdie für Experimente, die eine längere gleichmäßige Erwärmung erfordern, unerlässlich sind. Diese Zonen stellen sicher, dass die Probe innerhalb eines engen Temperaturbereichs bleibt, der in der Regel weniger als ±1 °C beträgt, und sorgen so für eine gleichbleibende Temperatur während des gesamten Prozesses.

Darüber hinaus sind Öfen mit mehreren Temperaturzonen so ausgestattet, dass siekomplexere Temperaturgradienten. Diese Fähigkeit ist besonders vorteilhaft für Experimente, bei denen die Temperaturbedingungen über die Länge des Ofenrohrs variieren. Beispielsweise können bestimmte Materialien in verschiedenen Stadien eine unterschiedliche Wärmebehandlung erfordern, und ein Mehrzonenofen kann diesen unterschiedlichen Anforderungen gerecht werden, indem er die Temperatur jeder Zone unabhängig regelt.

Im Gegensatz dazu sind Öfen mit einer einzigen Temperaturzone einfacher und oft kostengünstiger, so dass sie sich für Experimente eignen, die nicht das ausgefeilte Temperaturmanagement erfordern, das die Mehrzonenmodelle bieten. Allerdings sind sie nur begrenzt in der Lage, eine gleichmäßige Beheizung über größere Entfernungen zu gewährleisten oder komplizierte Temperaturprofile zu verwalten.

Daher sollte die Wahl zwischen Ein- und Mehrzonenöfen von den spezifischen Anforderungen des Experiments abhängig gemacht werden, wobei Mehrzonenmodelle die bevorzugte Option für Experimente sind, die eine präzise und komplexe Temperaturregelung erfordern.

Die Rolle der Konstanttemperatur-Zonen

Konstante Temperaturzonen spielen eine entscheidende Rolle bei der Aufrechterhaltung der Integrität und Konsistenz der Versuchsergebnisse in einem Rohrofen. Diese Zonen sind so konzipiert, dass sie eine gleichmäßige Erwärmung der gesamten Probe gewährleisten, so dass die Temperaturschwankungen minimal sind. In der Regel werden die Temperaturunterschiede innerhalb dieser Zonen auf weniger als ±1 °C gehalten, was für Experimente, die eine präzise thermische Kontrolle erfordern, von entscheidender Bedeutung ist.

In der Materialwissenschaft zum Beispiel, wo die Eigenschaften von Materialien schon durch geringe Temperaturschwankungen erheblich verändert werden können, ist die Gleichmäßigkeit, die durch konstante Temperaturzonen gewährleistet wird, unerlässlich. Diese Präzision wird durch fortschrittliche Heizelemente und hochentwickelte Temperaturkontrollsysteme erreicht, die die Temperatur in Echtzeit überwachen und anpassen.

Bei Anwendungen wie der Kristallzüchtung oder der chemischen Gasphasenabscheidung, wo der Prozess sehr empfindlich auf Temperaturgradienten reagiert, ist der Einsatz von Öfen mit mehreren Temperaturzonen unerlässlich. Diese Öfen bieten erweiterte Zonen mit konstanter Temperatur und ermöglichen komplexere Temperaturprofile, mit denen verschiedene Versuchsbedingungen simuliert werden können. Diese Fähigkeit erhöht nicht nur die Vielseitigkeit des Ofens, sondern erweitert auch das Spektrum der Experimente, die mit hoher Genauigkeit und Reproduzierbarkeit durchgeführt werden können.

Funktionen des Ofens

Einfache und fortschrittliche Systeme

Bei der Auswahl eines Rohrofens für Ihr Labor haben Sie die Möglichkeit, zwischen einfachen und erweiterten Systemen zu wählen, die jeweils auf spezifische experimentelle Anforderungen zugeschnitten sind. Basis-Rohröfen bieten eine zuverlässige Leistung für allgemeine Erwärmungs- und Glühprozesse und sind damit eine kostengünstige Wahl für viele Anwendungen. Für speziellere Behandlungen bieten fortschrittliche Systeme jedoch erweiterte Möglichkeiten, die sich erheblich auf die Versuchsergebnisse auswirken können.

So sind beispielsweise plasmagestützte chemische Gasphasenabscheidungssysteme (PECVD) für das Wachstum von Graphen ausgelegt, einem Material, das für seine außergewöhnlichen elektrischen und thermischen Eigenschaften bekannt ist. Bei diesen Systemen wird das Plasma zur Verbesserung des Abscheidungsprozesses eingesetzt, wodurch die Eigenschaften des Materials genau gesteuert werden können.

Vertikale Rohröfen sind eine weitere fortschrittliche Option, die sich besonders für Abschreckprozesse eignet. Diese Öfen bieten eine effiziente Wärmeübertragung und schnelle Abkühlungsraten, die für die gewünschten Gefügeveränderungen bei Materialien wie Stahl entscheidend sind.

Hochdruck- und Vakuumöfen bieten zusätzliche Vielseitigkeit und ermöglichen spezielle Behandlungen, die kontrollierte Atmosphären erfordern. Diese Systeme können mit extremen Bedingungen umgehen und sind daher ideal für Experimente mit Hochdruck-Synthese, Vakuum-Glühen oder die Untersuchung von Materialien unter sauerstoffarmen Bedingungen.

| System-Typ | Anwendung | Wesentliche Merkmale |

|---|---|---|

| Basis-Rohröfen | Allgemeines Erhitzen, Glühen | Kostengünstige, zuverlässige Leistung |

| PECVD-Anlagen | Wachstum von Graphen | Plasmaunterstützte Abscheidung, präzise Eigenschaftskontrolle |

| Vertikale Rohröfen | Abschrecken | Effiziente Wärmeübertragung, schnelle Abkühlungsraten |

| Hochdruck-/Vakuumöfen | Spezielle Behandlungen (Hochdruck-Synthese, Vakuum-Glühen) | Kontrollierte Atmosphären, Handhabung unter extremen Bedingungen |

Wenn Sie die einzigartigen Fähigkeiten dieser Systeme kennen, können Sie eine fundierte Entscheidung treffen, die Ihren experimentellen Anforderungen und Forschungszielen entspricht.

Besondere Fähigkeiten

Bei der Auswahl eines Rohrofens für den Laborgebrauch ist es wichtig, Modelle mit speziellen Funktionen in Betracht zu ziehen, die den besonderen experimentellen Anforderungen gerecht werden. Ein solches Merkmal ist derDrehrohrofenEr gewährleistet eine gleichmäßige Wärmebehandlung, indem er die Probe innerhalb des Ofens kontinuierlich dreht. Diese Rotation trägt zu einer homogenen Temperaturverteilung bei, was für Experimente, die eine präzise thermische Kontrolle erfordern, entscheidend ist.

Eine weitere spezielle Fähigkeit, nach der man Ausschau halten sollte, sind Öfen, die fürWasserstoffbehandlung. Diese Modelle sind für den Umgang mit wasserstoffreichen Umgebungen ausgelegt und eignen sich daher ideal für Anwendungen in der Materialwissenschaft, bei denen Hydrierungsprozesse entscheidend sind. Darüber hinaus gibt es Öfen, die speziell fürHochtemperatur-Korrosionsstudien. Diese Geräte sind so konstruiert, dass sie extremen Bedingungen standhalten und diese simulieren können, die zu einer Materialzersetzung führen. Sie liefern wertvolle Erkenntnisse über die Haltbarkeit und Leistung verschiedener Materialien unter schweren thermischen und chemischen Belastungen.

Durch die Wahl eines Ofens mit diesen speziellen Fähigkeiten können Forscher sicherstellen, dass ihre Versuchsaufbauten nicht nur robust sind, sondern auch auf die spezifischen Anforderungen ihrer Projekte zugeschnitten sind. Dieses Maß an individueller Anpassung erhöht die Genauigkeit und Zuverlässigkeit der Ergebnisse und trägt letztlich zu aussagekräftigeren und wirkungsvolleren wissenschaftlichen Erkenntnissen bei.

Auswahl der Vakuumpumpe

Niedervakuum-Systeme

Bei der Auswahl einer Vakuumpumpe für Niedervakuumsysteme ist es von entscheidender Bedeutung, dass die gewählte Pumpe mit den Betriebsanforderungen des Ofens vollständig kompatibel ist. Dabei geht es nicht nur um den Druck, sondern auch um die Durchflussmenge, das Saugvermögen und die Fähigkeit, die spezifischen Gase oder Dämpfe zu verarbeiten, die der Ofen während des Betriebs erzeugt.

So wird beispielsweise eine Drehschieberpumpe häufig für Niedervakuumanwendungen bevorzugt, da sie in der Lage ist, im Dauerbetrieb ein konstantes Vakuumniveau aufrechtzuerhalten. Diese Pumpen sind für ihre Zuverlässigkeit und ihren geringen Wartungsaufwand bekannt, was sie ideal für Laboranwendungen macht, bei denen Ausfallzeiten kostspielig sind.

Außerdem sollte die Wahl der Vakuumpumpe auf die Gesamtkonstruktion des Ofens und die zu verarbeitenden Materialien abgestimmt sein. Wenn der Ofen beispielsweise für Experimente mit flüchtigen organischen Verbindungen verwendet wird, kann eine Pumpe mit eingebautem Gasballast erforderlich sein, um Kondensation und anschließende Schäden am Pumpenmechanismus zu vermeiden.

Zusammenfassend lässt sich sagen, dass die Auswahl einer Vakuumpumpe für Niedervakuumsysteme ein differenzierter Prozess ist, bei dem sowohl die Betriebsparameter des Ofens als auch die spezifischen Anforderungen der durchgeführten Experimente sorgfältig berücksichtigt werden müssen. Durch die Sicherstellung von Kompatibilität und Funktionalität können Labore ihre Vakuumsysteme im Hinblick auf Effizienz und Langlebigkeit optimieren.

Ähnliche Produkte

- Mehrzonen-Labortiegelofen

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Ähnliche Artikel

- Die Geometrie der Wärme: Konstruktion der perfekten thermischen Umgebung

- Umfassender Leitfaden für Rohröfen: Typen, Anwendungen und Überlegungen

- Erkundung der Verwendung eines Kammerofens für Industrie- und Laboranwendungen

- Einbau eines Rohrofen-T-Stücks

- Erforschung von Drehrohröfen: Ein umfassender Leitfaden