Lichtbogenschmelzen

Konzept und Klassifizierung

Das Schmelzen in Lichtbogenöfen ist eine fortschrittliche elektrothermische Metallurgietechnik, bei der elektrische Energie zur Erzeugung eines Lichtbogens genutzt wird, der als primäre Wärmequelle dient. Diese Methode ist im Labor aufgrund ihrer Präzision und Kontrolle über den Schmelzprozess von zentraler Bedeutung. Bei der Klassifizierung des Schmelzens in Lichtbogenöfen werden hauptsächlich zwei verschiedene Heizmethoden unterschieden: die direkte und die indirekte Beheizung.

Bei der direkten Erwärmung wird der Lichtbogen zwischen der Elektrode und der Metallcharge erzeugt, wodurch die elektrische Energie effektiv in Wärmeenergie umgewandelt wird, die das Material direkt erwärmt. Dieses Verfahren wird weiter unterteilt in die direkte Erwärmung ohne Vakuum und das Lichtbogenschmelzen unter Vakuum mit Eigenverbrauch, die jeweils auf die spezifischen metallurgischen Anforderungen und Materialeigenschaften zugeschnitten sind.

Bei der indirekten Erwärmung hingegen wird ein elektrischer Lichtbogen zwischen zwei Graphitelektroden erzeugt, der die Metallladung indirekt erwärmt. Dieser Ansatz ist besonders vorteilhaft für Werkstoffe, die eine kontrolliertere und gleichmäßigere Wärmeverteilung erfordern, wodurch das Risiko einer Verunreinigung minimiert und eine höhere Reinheit des Endprodukts gewährleistet wird.

Die Wahl zwischen direkter und indirekter Erhitzung hängt von verschiedenen Faktoren ab, darunter die Art des zu schmelzenden Metalls, der gewünschte Reinheitsgrad und die spezifischen Laborbedingungen. Jede Methode bietet einzigartige Vorteile und eignet sich für unterschiedliche metallurgische Anwendungen, was die Vielseitigkeit und strategische Bedeutung des Schmelzens im Lichtbogenofen in der modernen Laborpraxis unterstreicht.

Lichtbogenschmelzen mit direkter Beheizung

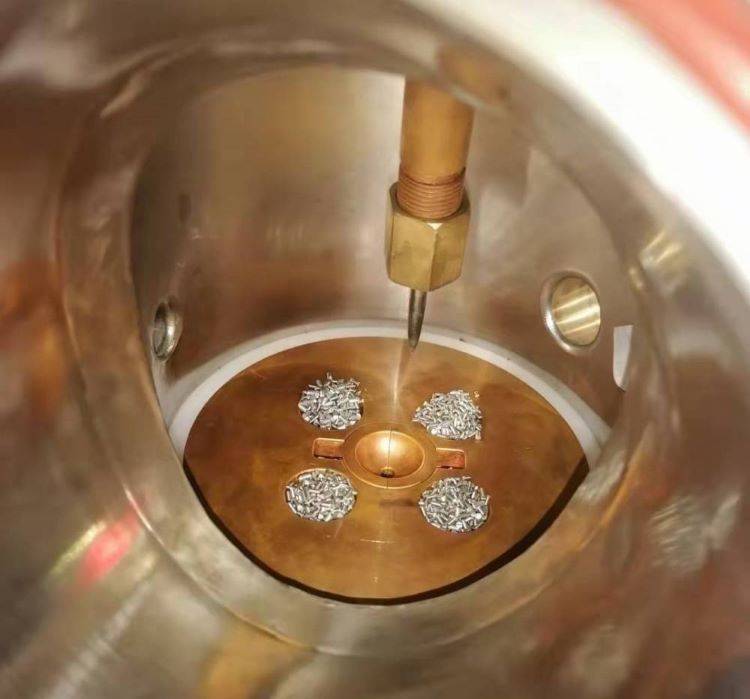

Beim Lichtbogenschmelzen mit direkter Beheizung wird der Lichtbogen zwischen der Elektrode und der Charge erzeugt, wodurch das Material direkt auf extrem hohe Temperaturen erhitzt wird, die oft 3000℃ überschreiten. Dieses Verfahren zeichnet sich durch seine Effizienz und die direkte Übertragung der Wärme auf das Material aus, was den Schmelzprozess beschleunigt. Zu den Hauptbestandteilen eines Lichtbogenschmelzofens gehört das Elektroschweißgerät, das als großer Transformator fungiert und die Standardspannung (entweder 220 V oder 380 V) in eine niedrige Spannung, aber einen hohen Strom umwandelt. Dieser hohe Strom wird dann zur Erzeugung eines Lichtbogens durch den sofortigen Kurzschluss des positiven und negativen Pols verwendet.

Der entstehende Lichtbogen ist eine selbsterhaltende Entladung, die in der Lage ist, eine stabile Verbrennung aufrechtzuerhalten, ohne dass eine hohe Spannung erforderlich ist, um sie am Erlöschen zu hindern. Diese Stabilität ist entscheidend für ein gleichmäßiges und effizientes Schmelzen. Wenn der Lichtbogen durch Elektroden abgeschirmt ist, kann die Spannung erhöht werden, um den Schmelzprozess zu beschleunigen, obwohl dies auch das Risiko der Oxidation von Elementen wie Kohlenstoff, Silizium und Mangan mit sich bringt.

Für die Lichtbogenproduktion in großem Maßstab ist in der Regel ein niedrigerer Strom erforderlich, was den Wärmeverlust minimiert und die Energieeffizienz optimiert. Der Prozess kann durch ein tiefes Bad der Elektroden weiter verbessert werden, wodurch ein gründlicheres und schnelleres Aufschmelzen der Ladung gewährleistet wird. Diese Methode ist vielseitig und kann sowohl in Nicht-Vakuum-Umgebungen als auch unter Vakuumbedingungen für das Lichtbogenschmelzen mit Eigenverbrauch eingesetzt werden, was eine hohe Flexibilität bei Versuchen und industriellen Anwendungen ermöglicht.

Indirektes Heizlichtbogenschmelzen

Beim indirekten Heizlichtbogenschmelzen wird ein Lichtbogen zwischen zwei Graphitelektroden erzeugt. Im Gegensatz zu direkten Heizmethoden, bei denen der Lichtbogen direkt mit der Ladung in Kontakt kommt, beruht die indirekte Beheizung auf der Übertragung von Wärme vom Lichtbogen auf die Ladung durch Strahlung. Diese Konfiguration wird oft als indirekter Lichtbogenofen bezeichnet.

Der Lichtbogen, der sich zwischen den beiden Elektroden bildet, kommt nicht in direkten Kontakt mit dem zu schmelzenden Material. Stattdessen wird die Wärme in erster Linie durch Strahlung auf die obere Oberfläche der Charge übertragen. Diese Strahlungswärme wird dann durch die Ladung geleitet und schmilzt sie allmählich von oben nach unten. Diese Methode gewährleistet eine gleichmäßige Erwärmung der Ladung, obwohl die Effizienz der Wärmeübertragung im Vergleich zu direkten Heizmethoden geringer sein kann.

Die Verwendung von zwei Elektroden bei der indirekten Erwärmung sorgt für eine kontrollierte Umgebung, was bei bestimmten Materialien, die empfindlich auf direkten Kontakt oder schnelle Erwärmung reagieren, von Vorteil sein kann. Außerdem lässt sich so der Schmelzvorgang besser kontrollieren, so dass er sich für Anwendungen eignet, bei denen eine präzise Temperaturkontrolle und eine gleichmäßige Schmelze von entscheidender Bedeutung sind.

| Aspekt | Einzelheiten |

|---|---|

| Elektrodenkonfiguration | Zur Erzeugung des Lichtbogens werden zwei Graphitelektroden verwendet. |

| Mechanismus der Wärmeübertragung | Die Wärme wird durch Strahlung vom Lichtbogen auf die Oberfläche der Ladung übertragen. |

| Vorteile | Ermöglicht kontrollierte Erwärmung, geeignet für empfindliche Materialien. |

| Nachteile | Geringere Effizienz der Wärmeübertragung im Vergleich zu direkten Heizmethoden. |

Das Lichtbogenschmelzen mit indirekter Beheizung ist besonders vorteilhaft, wenn die Unversehrtheit und Reinheit des Materials von größter Bedeutung ist, wie z. B. beim Schmelzen bestimmter Legierungen oder reaktiver Metalle.

Schmelzreihenfolge

Die Schmelzreihenfolge in Laboratorien ist ein sorgfältiger Prozess, der die sorgfältige Berücksichtigung mehrerer kritischer Faktoren erfordert. Zu diesen Faktoren gehören die Schmelzeigenschaften von Refraktärmetallen, die Oxidierbarkeit der Materialien, das Verdampfungspotenzial und die Dichte der beteiligten Stoffe.

Schmelzen von Refraktärmetallen

Refraktärmetalle wie Wolfram und Molybdän stellen aufgrund ihrer hohen Schmelzpunkte eine besondere Herausforderung dar. Der Schmelzprozess muss sicherstellen, dass die Temperatur genau kontrolliert wird, um eine Unter- oder Überhitzung zu vermeiden, die die Integrität des Materials beeinträchtigen kann.

Oxidierbarkeit

Die Oxidierbarkeit der zu schmelzenden Materialien ist ein weiterer entscheidender Faktor. Einige Metalle reagieren stark mit Sauerstoff, was zur Bildung von Oxiden führen kann, die die Schmelze verunreinigen können. Techniken wie das Vakuumschmelzen werden häufig eingesetzt, um die Oxidation zu minimieren und die Reinheit des Endprodukts zu erhalten.

Verdampfung

Die Verdampfung während des Schmelzprozesses kann zu erheblichen Materialverlusten führen und auch die Zusammensetzung der Schmelze beeinflussen. Um dies zu vermeiden, werden Methoden wie Vakuum oder Inertgasumgebungen eingesetzt, um Bedingungen zu schaffen, die die Verdampfungsrate verringern.

Dichte

Die Dichte der zu schmelzenden Materialien kann das Fließen und Mischen der Schmelze beeinflussen. So kann beispielsweise beim Induktionsschmelzen die elektromagnetische Rührwirkung in Abhängigkeit von der Dichte der Materialien eingestellt werden, um Homogenität zu gewährleisten und Entmischung zu verhindern.

Zusammenfassend lässt sich sagen, dass der Schmelzvorgang ein komplexer Prozess ist, der ein gründliches Verständnis und ein sorgfältiges Management dieser Faktoren erfordert, um erfolgreiche und hochwertige Ergebnisse zu erzielen.

Induktives Schmelzen

Konzept und Grundsätze

Beim Vakuum-Induktionsschmelzen (VIM) wird die Charge unter Vakuumbedingungen durch elektromagnetische Induktion erhitzt. Diese Technik nutzt die Prinzipien der Induktionserwärmung und die kontrollierte Umgebung eines Vakuums, um ein präzises Schmelzen zu erreichen.

-

Induktionserwärmung: Bei diesem Verfahren wird in einer Spule ein magnetisches Wechselfeld erzeugt, das in dem zu schmelzenden leitfähigen Material Wirbelströme induziert. Diese Ströme erzeugen Wärme direkt im Material, was zu dessen Schmelzen führt. Diese Methode gewährleistet eine effiziente und örtlich begrenzte Erwärmung, minimiert den Energieverlust und verbessert die Kontrolle über den Schmelzprozess.

-

Vakuum-Umgebung: Der Betrieb unter Vakuumbedingungen ist für das VIM entscheidend. Eine Vakuumumgebung eliminiert atmosphärische Gase, die zu Oxidation und Verunreinigung führen können. Dies ist vor allem beim Schmelzen reaktiver Metalle und Legierungen von Vorteil, da es eine hohe Reinheit gewährleistet und unerwünschte chemische Reaktionen verhindert. Das Vakuum trägt auch dazu bei, den Siedepunkt von Materialien zu senken, was das Schmelzen von Metallen mit hohem Dampfdruck erleichtert.

Die Kombination dieser Prinzipien ermöglicht es dem VIM, qualitativ hochwertige Schmelzen mit minimaler Verunreinigung zu erzielen, was es zu einer bevorzugten Methode für die Herstellung hochreiner Legierungen und Spezialmetalle macht.

Merkmale des Induktionsschmelzens

Das Induktionsschmelzen zeichnet sich durch mehrere Merkmale aus, die es von anderen Schmelzverfahren abheben.Die elektromagnetische Induktionserwärmung ist ein Eckpfeiler dieser Technik, bei der ein durch eine Spule fließender Wechselstrom ein Magnetfeld erzeugt, das in der Metallladung Ströme induziert und sie dadurch erwärmt. Diese Methode gewährleistet eine effiziente und örtlich begrenzte Erwärmung, minimiert den Energieverlust und verbessert die Kontrolle über den Schmelzprozess.

Ein weiteres bemerkenswertes Merkmal istelektromagnetisches Rühren. Dieses Phänomen tritt auf, wenn die induzierten Ströme im geschmolzenen Metall ihre eigenen Magnetfelder erzeugen, was zu einer zirkulierenden Bewegung im Schmelzbad führt. Dieses Rühren fördert die Homogenität der Legierungszusammensetzung und trägt zur gleichmäßigen Verteilung der Elemente und zur Entfernung von Verunreinigungen bei.

Die Websitekleine Oberfläche des Schmelzbeckens ist ein weiteres Merkmal, das zur Effizienz und Sauberkeit des Induktionsschmelzens beiträgt. Da das geschmolzene Metall in einem begrenzten Raum eingeschlossen ist, ist die Schmelze weniger der Atmosphäre ausgesetzt, wodurch Oxidation und andere Formen der Verunreinigung minimiert werden. Dieser Aspekt ist besonders vorteilhaft bei der Herstellung von hochreinen Legierungen und reaktiven Metallen.

Und schließlich zeichnet sich das Induktionsschmelzen durch seineUmweltfreundlichkeit. Im Vergleich zu herkömmlichen Schmelzverfahren verursacht das Verfahren weniger Schadstoffe, da es unter kontrollierten Bedingungen und mit minimalen Emissionen arbeitet. Der Einsatz fortschrittlicher Induktionsöfen mit IGBT-Frequenzumwandlung und umfassenden Schutzmechanismen erhöht die Umweltverträglichkeit dieser Technik zusätzlich. Diese Öfen sind mit Funktionen wie Überstromschutz, Schutz vor Wassermangel, Überhitzungsschutz usw. ausgestattet, die nicht nur die Zuverlässigkeit der Anlage, sondern auch die Einhaltung von Umweltstandards gewährleisten.

Prozess-Stufen

Der Induktionsschmelzprozess ist eine sorgfältig orchestrierte Abfolge von Schritten, von denen jeder einzelne eine entscheidende Rolle bei der Gewährleistung der Qualität und Reinheit des Endprodukts spielt. Der Prozess lässt sich in vier Hauptphasen unterteilen: Beschickung, Schmelzen, Raffinieren und Gießen.

-

Beschickung: In dieser ersten Phase werden die Rohstoffe, die sogenannte Charge, in den Induktionsofen geladen. Die Auswahl des Chargenmaterials ist von entscheidender Bedeutung, da sie sich direkt auf die Zusammensetzung und Qualität des geschmolzenen Metalls auswirkt. Die Materialien werden in der Regel vorgewogen und vorgemischt, um die Konsistenz zu gewährleisten.

-

Schmelzen: Sobald sich die Charge an ihrem Platz befindet, erzeugen die Induktionsspulen ein Magnetfeld, das Ströme in der Charge induziert, die sie erhitzen und zum Schmelzen bringen. Diese Phase ist durch elektromagnetisches Rühren gekennzeichnet, das zur Homogenisierung des geschmolzenen Metalls und zu einer gleichmäßigen Erwärmung beiträgt.

-

Veredelung: Nachdem das Metall geschmolzen ist, wird es einem Raffinationsprozess unterzogen, um Verunreinigungen zu entfernen. Dabei können verschiedene Techniken wie Desoxidation, Entschwefelung und Entgasung zum Einsatz kommen. Die Vakuumumgebung des Induktionsofens hilft bei diesem Prozess, indem sie das Vorhandensein von atmosphärischen Gasen, die Verunreinigungen einbringen könnten, minimiert.

-

Gießen: In der letzten Phase wird das veredelte geschmolzene Metall in Formen oder Barren gegossen. Der Gießprozess muss sorgfältig kontrolliert werden, um Verunreinigungen zu vermeiden und eine korrekte Erstarrung des Metalls zu gewährleisten. Die Wahl der Gießtemperatur und -geschwindigkeit ist entscheidend, um Defekte wie Porosität oder Schrumpfung zu vermeiden.

Jeder dieser Schritte wird sorgfältig gesteuert, um sicherzustellen, dass das Endprodukt die erforderlichen Spezifikationen für Reinheit, Zusammensetzung und mechanische Eigenschaften erfüllt.

Auswahl des Tiegels

Die Auswahl des richtigen Tiegels ist ein sorgfältiger Prozess, bei dem verschiedene Faktoren berücksichtigt werden müssen, um sowohl die Vermeidung von Verunreinigungen als auch die thermische Stabilität zu gewährleisten. Der moderne Tiegel ist ein hochentwickelter Verbundwerkstoff, der in erster Linie aus Graphit besteht und seine einzigartige strukturelle Ausrichtung und Materialzusammensetzung nutzt, um die strengen Leistungsanforderungen der verschiedenen Anwendungen zu erfüllen.

Tiegel gibt es in einer Vielzahl von Größen, Formen und Konfigurationen, die eine Vielzahl von industriellen Anforderungen erfüllen. Sie können so klein wie Teetassen oder so groß wie Behälter sein, die mehrere Tonnen Metall fassen können. Dank ihrer Vielseitigkeit können sie entweder fest in die Ofenstruktur eingebaut oder so konstruiert werden, dass sie für Gießvorgänge leicht herausgenommen werden können. Tiegel sind Bestandteil verschiedener Ofentypen, einschließlich brennstoffbeheizter Öfen, elektrischer Widerstandsöfen und Induktionsöfen, und je nach den spezifischen Betriebsanforderungen sind sie oft mit oder ohne Ausgießer ausgestattet.

Der Auswahlprozess wird durch die Vielzahl von Leistungsmerkmalen, die Tiegel aufweisen, zusätzlich erschwert. Jede Anwendung weist eine einzigartige Reihe von Temperatur-, chemischen und physikalischen Parametern auf, die die Betriebsgrenzen festlegen, innerhalb derer der Tiegel effektiv funktionieren muss. So muss der Tiegel in einem Induktionsofen elektromagnetischen Kräften standhalten, während er in brennstoffbeheizten Öfen direkter Wärmeeinwirkung standhalten muss.

Angesichts der großen Auswahl an Tiegeltypen und Materialien ist die Auswahl des optimalen Tiegels für einen bestimmten Vorgang eine komplexe und individuelle Aufgabe. Der Auswahlprozess sollte auf die einzigartige Kombination von Öfen, Legierungen, metallurgischen Behandlungen und Gießverfahren zugeschnitten sein, die in jeder Anlage eingesetzt werden. Durch diese Anpassung wird sichergestellt, dass der Tiegel maximale Leistung erbringt und somit die Gesamteffizienz und Zuverlässigkeit des Metallschmelzprozesses optimiert wird.

Zusammenfassend lässt sich sagen, dass die Auswahl eines Tiegels nicht nur eine Frage der Wahl eines Behälters für geschmolzenes Metall ist, sondern eine wichtige Entscheidung, die sich auf die Qualität, Sicherheit und Effizienz des gesamten Schmelzvorgangs auswirkt. Daher ist es unerlässlich, dass Metallschmelzer und Tiegellieferanten eng zusammenarbeiten, um sicherzustellen, dass der ausgewählte Tiegel alle spezifischen Anforderungen der Anwendung erfüllt.

Suspensionsschmelzen

Konzept und Vorteile

Die Technologie des Suspensionsschmelzens stellt einen bedeutenden Fortschritt bei den Laborschmelzverfahren dar, insbesondere um eine hohe Reinheit und Homogenität der Schmelze zu erreichen. Bei dieser Technik wird das geschmolzene Material in einem Suspensions- oder Quasi-Suspensionszustand gehalten, was ein entscheidender Faktor für die Vermeidung von Tiegelkontaminationen ist. Da beim Suspensionsschmelzen der direkte Kontakt zwischen der Schmelze und dem Tiegel vermieden wird, verringert sich das Risiko, dass Verunreinigungen in die Schmelze gelangen, erheblich.

Diese Methode ist besonders vorteilhaft für Materialien, die sehr empfindlich auf Verunreinigungen reagieren, wie aktive Metalle, hochreine Metalle, präzise Legierungen und Metalle mit hohem Schmelzpunkt. Das Fehlen eines herkömmlichen Tiegels erhöht nicht nur die Reinheit, sondern ermöglicht auch eine bessere Kontrolle über den Schmelzprozess, was zu einheitlicheren und konsistenteren Ergebnissen führt. Die Möglichkeit, das geschmolzene Material in einem Schwebezustand zu halten, erleichtert auch eine bessere Wärmeverteilung und verringert die Wahrscheinlichkeit einer lokalen Überhitzung, die andernfalls zu Defekten oder Unregelmäßigkeiten im Endprodukt führen kann.

Zusammenfassend lässt sich sagen, dass das Suspensionsschmelzen eine Reihe einzigartiger Vorteile bietet, die es zu einem unschätzbaren Werkzeug im Labor machen, insbesondere bei Anwendungen, die höchste Reinheit und Homogenität des Endprodukts erfordern.

Induktives Vollsuspensionsschmelzen

Das Induktionsschmelzen in voller Suspension ist eine hochentwickelte Technik, bei der Materialien in einem vollständig suspendierten Zustand ohne Verwendung eines herkömmlichen Tiegels geschmolzen werden. Bei dieser Methode werden die Prinzipien der elektromagnetischen Induktion genutzt, um ein Magnetfeld zu erzeugen, das das Material in der Schwebe hält und gleichzeitig erwärmt. Durch den Verzicht auf einen Tiegel entfällt das Risiko einer Verunreinigung durch Tiegelmaterialien, wodurch die höchste Reinheit und Homogenität des geschmolzenen Metalls gewährleistet wird.

Diese Technik ist besonders vorteilhaft für das Schmelzen von hochreinen Metallen und Legierungen sowie von reaktiven Metallen, die anfällig für Verunreinigungen sind. Das elektromagnetische Feld sorgt nicht nur für eine Suspendierung des Materials, sondern auch für einen Rühreffekt, der eine gleichmäßige Erwärmung fördert und lokale Überhitzungen verhindert. Dies führt zu einer kontrollierteren und homogeneren Schmelze, was für Anwendungen, die eine präzise chemische Zusammensetzung erfordern, entscheidend ist.

Das Verfahren umfasst in der Regel mehrere Schritte: zunächst wird das Material in die Induktionsspule geladen, dann wird das elektromagnetische Feld angelegt, um das Schmelzen einzuleiten, und schließlich wird das geschmolzene Material kontrolliert ausgegossen. Der gesamte Prozess wird unter Vakuum oder Inertgas durchgeführt, um Oxidation und andere atmosphärische Reaktionen zu verhindern.

Das Vollsuspensions-Induktionsschmelzen stellt einen bedeutenden Fortschritt in der Metallurgie dar und bietet eine beispiellose Kontrolle und Reinheit im Schmelzprozess. Es findet in verschiedenen Branchen Anwendung, darunter Luft- und Raumfahrt, Elektronik und Speziallegierungen, wo hohe Reinheit und präzise Kontrolle von größter Bedeutung sind.

Kaltes Induktionsschmelzen mit Tiegeln

Das induktive Kaltschmelzen von Tiegeln (Cold Crucible Induction Melting, CCIM) ist eine hochentwickelte Technik, bei der ein wassergekühlter Kupfertiegel in einem elektromagnetischen Wechselfeld zum Schmelzen von Metallen verwendet wird. Diese Methode ist besonders vorteilhaft, weil sie Verunreinigungen verhindert, was für hochreine Materialien entscheidend ist.

Der wassergekühlte Kupfertiegel, der oft als "kalter Tiegel" bezeichnet wird, ist so konzipiert, dass er trotz der durch das elektromagnetische Feld erzeugten starken Hitze kühl bleibt. Dieser Kühlmechanismus stellt sicher, dass der Tiegel selbst nicht zu einer Kontaminationsquelle wird, was bei herkömmlichen Tiegelschmelzverfahren ein großes Problem darstellt.

Das elektromagnetische Wechselfeld wird durch Induktionsspulen erzeugt, die den Schmelztiegel umgeben. Dieses Feld induziert Wirbelströme in der Metallladung, die ihrerseits durch Widerstand Wärme erzeugt. Das Verfahren ist hocheffizient und ermöglicht eine präzise Steuerung der Schmelzbedingungen, was es ideal für Materialien macht, die eine sorgfältige Handhabung erfordern, um ihre Reinheit und Homogenität zu erhalten.

Einer der Hauptvorteile von CCIM ist die Fähigkeit, reaktive und hochreine Metalle zu schmelzen, ohne Verunreinigungen aus dem Tiegelmaterial einzubringen. Dies macht es besonders nützlich für Anwendungen, bei denen Verunreinigungen ein kritisches Thema sind, wie z. B. bei der Herstellung von hochentwickelten Legierungen und Materialien für die Luft- und Raumfahrt und die Elektronikindustrie.

Zusammenfassend lässt sich sagen, dass das Induktionsschmelzen mit kalten Tiegeln eine fortschrittliche Technologie nutzt, um eine kontaminationsfreie Schmelzumgebung zu schaffen, was es zu einem unverzichtbaren Werkzeug bei der Suche nach hochreinen Metallen und Legierungen macht.

Anwendungen

Die Technologie des Suspensionsschmelzens ist aufgrund ihrer einzigartigen Methode, das geschmolzene Material in einem Suspensions- oder Quasi-Suspensionszustand zu halten, in mehreren Spezialanwendungen besonders vorteilhaft. Durch diese Methode wird eine Verunreinigung des Tiegels wirksam vermieden, wodurch eine hohe Reinheit und Homogenität des Endprodukts gewährleistet wird.

Eine der Hauptanwendungen des Suspensionsschmelzens ist die Verarbeitung vonaktiven Metallen. Diese Metalle, die mit Sauerstoff und anderen atmosphärischen Gasen hochreaktiv sind, benötigen eine Umgebung, in der sie ohne Verunreinigungen geschmolzen werden können. Das Suspensionsschmelzen bietet eine solche Umgebung und ist damit die ideale Wahl für Metalle wie Titan und Zirkonium.

Eine weitere wichtige Anwendung ist die Herstellung vonhochreinen Metallen. Da beim Suspensionsschmelzen keine Tiegelmaterialien verwendet werden, besteht keine Gefahr, dass Verunreinigungen in die Schmelze gelangen, was für Anwendungen von entscheidender Bedeutung ist, bei denen selbst Spuren von Verunreinigungen schädlich sein können. Daher eignet sich dieses Verfahren für Metalle, die in der Halbleiterherstellung und anderen High-Tech-Industrien verwendet werden.

Das Suspensionsschmelzen wird auch eingesetzt zur Herstellung vonpräzisen Legierungen. Die kontrollierte Umgebung und die Fähigkeit, eine homogene Schmelze ohne äußere Verunreinigungen aufrechtzuerhalten, ermöglichen eine genaue Kontrolle der Legierungszusammensetzung, was für die Herstellung von Legierungen mit spezifischen mechanischen und chemischen Eigenschaften unerlässlich ist.

Und schließlich ist diese Technik von unschätzbarem Wert fürMetalle mit hohem Schmelzpunkt. Die Möglichkeit, diese Metalle ohne einen herkömmlichen Tiegel zu schmelzen, der den erforderlichen hohen Temperaturen möglicherweise nicht standhält, gewährleistet, dass der Schmelzprozess effizient und sicher durchgeführt werden kann. Metalle wie Wolfram und Tantal, die einen extrem hohen Schmelzpunkt haben, profitieren sehr von diesem Verfahren.

Zusammenfassend lässt sich sagen, dass das Suspensionsschmelzen eine vielseitige und leistungsstarke Technik ist, die sich besonders für Materialien eignet, die eine hohe Reinheit, eine präzise Kontrolle und die Fähigkeit, extremen Temperaturen standzuhalten, erfordern.

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

Ähnliche Artikel

- Anwendung der Technologie des heißisostatischen Pressens beim Gießen von Hochtemperaturlegierungen auf Nickelbasis

- Das Potenzial freisetzen: Vakuum-Schwebe-Induktions-Schmelzofen erklärt

- Erforschung von Wolfram-Vakuumöfen: Betrieb, Anwendungen und Vorteile

- Vakuuminduktionsschmelzofen vs. Lichtbogenschmelzofen: Auswahl der richtigen Ausrüstung für Ihren Prozess

- Materialwissenschaft mit dem Labor-Vakuumofen