Die Anatomie eines Fehlers

Stellen Sie sich eine Turbinenschaufel in einem Düsentriebwerk vor. Sie ist ein Wunderwerk der Metallurgie, ein Einkristall einer Superlegierung, der sich Tausende Male pro Minute dreht und Temperaturen standhält, die geringere Metalle schmelzen würden.

Ihre Perfektion ist absolut. Ihr Versagen ist katastrophal.

Die größte Bedrohung für diese Schaufel entstand nicht durch die Belastung im Flug, sondern in den letzten Momenten ihrer Entstehung: während der Wärmebehandlung. Ein einziges, zufälliges Sauerstoffmolekül, das sich an ihre Oberfläche bindet, oder eine winzige, unsichtbare thermische Spannung durch ungleichmäßige Erwärmung könnte eine mikroskopische Schwachstelle erzeugen. In der unversöhnlichen Umgebung eines Triebwerks werden mikroskopische Fehler zu epischen Ausfällen.

Dies ist das zentrale Problem in der Hochleistungs-Materialwissenschaft. Es geht nicht nur darum, Dinge heiß zu machen; es geht darum, eine Umgebung absoluter Kontrolle zu schaffen, in der Fehler keinen Platz zum Verstecken und keine Luft zum Atmen haben.

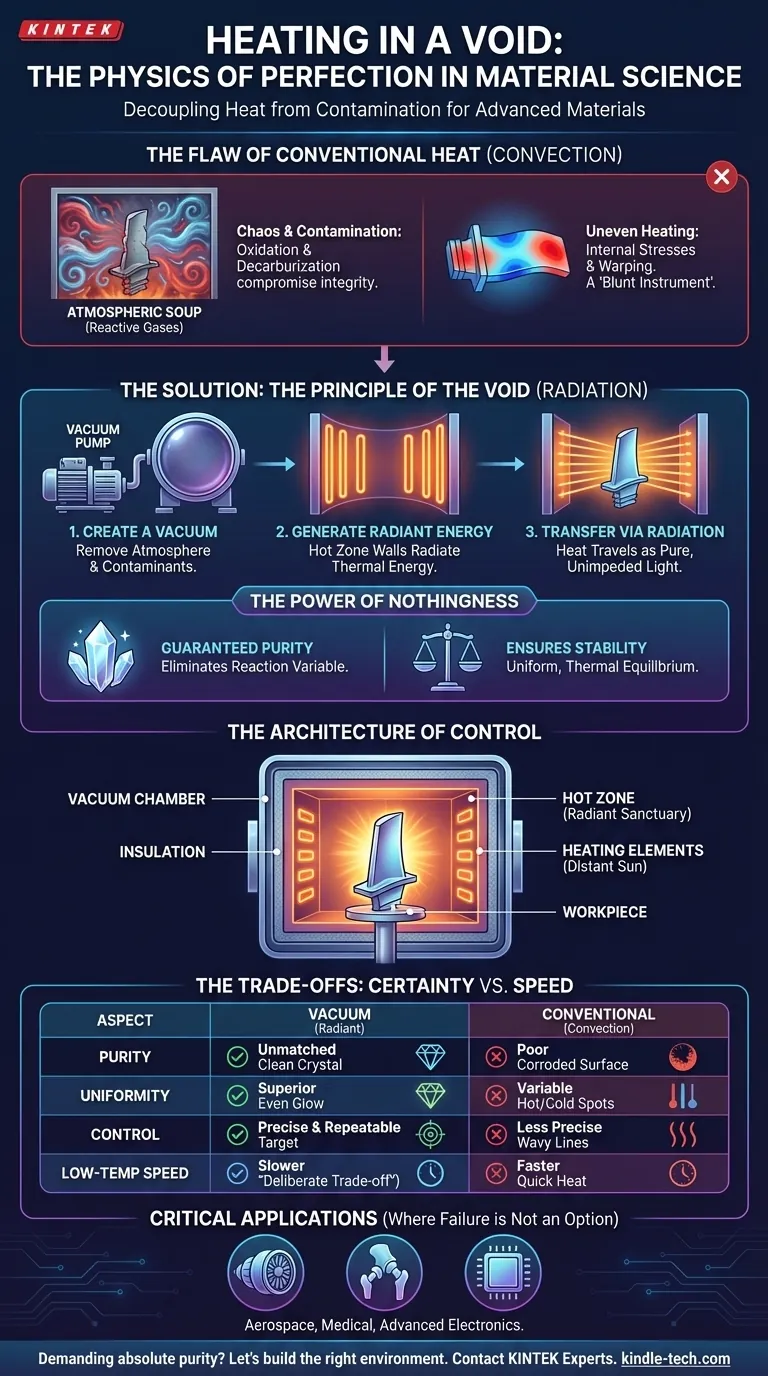

Konventionelle Wärme ist ein stumpfes Instrument

In einem Standardofen wird Wärme durch Konvektion übertragen. Ein Lüfter bläst heiße Luft herum, ähnlich wie in einem Küchenofen.

Das funktioniert zum Brotbacken. Für die Herstellung von Turbinenschaufeln ist es eine Katastrophe.

Luft ist nicht leer. Sie ist eine chaotische Suppe aus Sauerstoff, Stickstoff und anderen reaktiven Gasen. Bei hohen Temperaturen greift diese Suppe aggressiv die Oberfläche von Metallen an und verursacht Oxidation und Entkohlung – Formen der Kontamination, die die Integrität des Materials von außen nach innen beeinträchtigen.

Darüber hinaus erzeugt zirkulierende Luft heiße und kalte Stellen. Diese ungleichmäßige Erwärmung führt zu inneren Spannungen, verzieht empfindliche Geometrien und sät die Saat zukünftiger Brüche. Im Sturm kann man keine Perfektion erreichen.

Das Prinzip des Vakuums: Entkopplung von Wärme und Kontamination

Ein Vakuumofen arbeitet nach einem grundlegend anderen, fast eleganten Prinzip. Durch die Entfernung der Luft entkoppelt er die Wärmequelle vom Werkstück.

Die Kernidee ist einfach: Wärme wird indirekt zugeführt.

- Vakuum erzeugen: Die Kammer wird evakuiert, wodurch die Atmosphäre und alle ihre reaktiven Verunreinigungen entfernt werden.

- Strahlungsenergie erzeugen: Elektrische Heizelemente erwärmen die Innenwände des Ofens, die „Heißzone“.

- Übertragung durch Strahlung: Diese überhitzten Wände strahlen dann thermische Energie – reines, ungehindertes Licht im Infrarotspektrum – auf die Teile im Inneren ab.

Die Wärme reist nicht durch ein Medium; sie reist durch ein Vakuum. Diese scheinbar kleine Änderung hat monumentale Folgen.

Die Macht der Leere

Das Vakuum selbst ist die kritischste Komponente. Es erfüllt zwei psychologische und physikalische Funktionen:

- Es garantiert Reinheit: Durch die Entfernung der Luft eliminieren Sie die Variable der atmosphärischen Reaktion. Sie kämpfen nicht mehr gegen Kontaminationen an; Sie haben deren Möglichkeit beseitigt. Das ist der Unterschied zwischen der Filterung von schmutzigem Wasser und dem Beginn mit reinem H₂O.

- Es gewährleistet Stabilität: Ohne Luftströmungen gibt es keine Turbulenzen. Die Strahlungsenergie umhüllt das Teil gleichmäßig aus allen Richtungen und schafft einen thermischen Gleichgewichtszustand, der mit Konvektion nicht zu erreichen ist.

Die Architektur der Kontrolle

Dieses Prinzip spiegelt sich im Design des Ofens wider, einem System, bei dem jede Komponente dem Ziel der Umgebungsreinheit und thermischen Präzision dient.

Die Heißzone: Ein strahlendes Heiligtum

Dies ist das isolierte Herz des Ofens. Es besteht aus Materialien mit geringer thermischer Masse, wie versteifter Keramikfaser, wodurch es sich schnell aufheizen und abkühlen lässt, ohne überschüssige Energie zu speichern. Sein einziger Zweck ist es, ein perfekter, gleichmäßiger Wärmestrahler zu werden.

Die Heizelemente: Die ferne Sonne

Diese Elemente sind um die Heißzone herum positioniert und berühren niemals das Werkstück. Sie sind die externe Energiequelle, die „Sonne“, deren Energie genutzt werden soll. Ihre Trennung von den Teilen ist die physische Manifestation der Entkopplung.

Die Retorte: Eine Kammer in der Kammer

Bei einigen Designs werden Teile in einem versiegelten Behälter, der Retorte, platziert. Die Heizer erwärmen die Außenseite der Retorte, die dann Wärme nach innen abstrahlt. Dieses „Heißwand“-Design fügt eine weitere Isolationsschicht hinzu und stellt sicher, dass die Arbeitsumgebung makellos bleibt.

Die Kompromisse der Perfektion

Bei dieser Methode geht es nicht um Geschwindigkeit; es geht um Sicherheit. Und das spiegelt eine tiefere psychologische Entscheidung im Ingenieurwesen wider.

| Aspekt | Vakuumofen (Strahlungswärme) | Konventioneller Ofen (Konvektion) |

|---|---|---|

| Reinheit | Unübertroffen. Eliminiert Oxidation und Kontamination. | Schlecht. Atmosphäre verursacht Oberflächenreaktionen. |

| Gleichmäßigkeit | Überlegen. Keine heißen Stellen, verhindert Verzug und Spannungen. | Variabel. Luftströmungen erzeugen ungleichmäßige Temperaturen. |

| Kontrolle | Präzise & Wiederholbar. Stabile Umgebung für komplexe Zyklen. | Weniger präzise. Unterliegt atmosphärischen Variablen. |

| Geschwindigkeit bei niedrigen Temperaturen | Langsamer. Strahlung ist bei niedrigeren Temperaturen weniger effizient. | Schneller. Zwangsluft erwärmt sich schnell von Umgebungstemperatur. |

Die langsamere Aufheizung bei niedrigeren Temperaturen ist kein Fehler; es ist ein bewusster Kompromiss. Es ist der Preis, der für die absolute Gewissheit gezahlt wird, dass das Material, wenn es seine kritische Transformationstemperatur erreicht, dies in einer perfekten, gleichmäßigen und sterilen Umgebung tut.

Für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der fortgeschrittenen Elektronik ist dies nicht nur ein Vorteil – es ist der einzig akzeptable Weg. Die Risiken von Kontamination oder thermischer Belastung sind zu hoch, um sie dem Zufall zu überlassen.

Bei KINTEK verstehen wir, dass fortschrittliche Materialien eine fortschrittliche Umgebung erfordern. Unsere Hochleistungs-Vakuumöfen sind nicht nur zum Heizen konzipiert, sondern zur Schaffung dieses kontrollierten Vakuums, in dem Perfektion möglich ist. Für die anspruchsvollsten Anwendungen, bei denen ein Versagen keine Option ist, ist die Bereitstellung einer makellosen und stabilen thermischen Umgebung alles.

Wenn Ihre Arbeit absolute Reinheit und Präzision erfordert, lassen Sie uns die richtige Umgebung dafür schaffen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Ähnliche Artikel

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen

- Warum Ihre Hochleistungsteile im Ofen versagen – und wie Sie das Problem dauerhaft lösen

- Die versteckte Variable: Warum Ihre Vakuumofenergebnisse inkonsistent sind und wie Sie sie dauerhaft beheben können

- Jenseits der Hitze: Materialreinheit im kontrollierten Vakuum eines Vakuumofens meistern

- Die Architektur der Nichtigkeit: Anatomie eines Vakuumofens