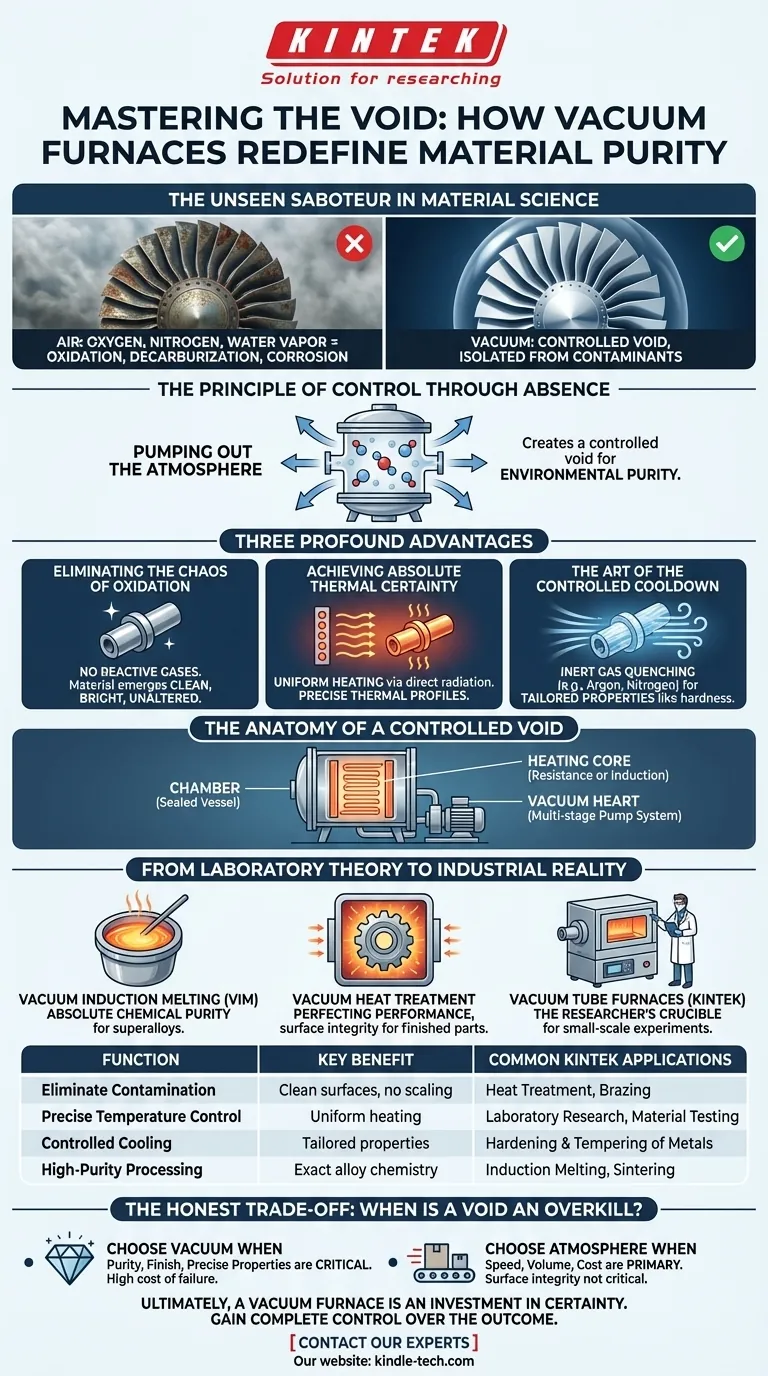

Der unsichtbare Saboteur in der Materialwissenschaft

Stellen Sie sich ein Ingenieurteam vor, das eine kritische Turbinenschaufel herstellt. Sie haben die Legierungszusammensetzung perfektioniert, das thermische Profil bis auf das genaue Grad berechnet und den Wärmebehandlungsprozess eingeleitet.

Dennoch scheitert die Endkomponente an der Qualitätskontrolle. Die Oberfläche ist mit einem feinen Zunder bedeckt, ihr Kohlenstoffgehalt ist verringert und ihre strukturelle Integrität ist beeinträchtigt.

Der Schuldige war kein Fehler im Metall oder der Temperatur. Es war die Luft selbst. Bei hohen Temperaturen werden der Sauerstoff, der Stickstoff und der Wasserdampf, den wir atmen, zu aggressiven Saboteuren, die unerwünschte chemische Reaktionen auslösen, die selbst die robustesten Materialien abbauen. Dies ist das grundlegende Problem, das die Notwendigkeit einer kontrollierteren Umgebung begründet.

Das Prinzip der Kontrolle durch Abwesenheit

Der Geniestreich eines Vakuumofens liegt nicht darin, was er hinzufügt, sondern was er entfernt. Durch das Abpumpen der Atmosphäre schafft er eine kontrollierte Leere – eine Umgebung, in der das Material von unvorhersehbaren äußeren Einflüssen isoliert ist.

Dabei geht es nicht nur ums Erhitzen. Es geht darum, einen Zustand der Umgebungsreinheit zu erreichen, in dem die einzigen Veränderungen am Werkstück diejenigen sind, die Sie absichtlich vornehmen. Diese Philosophie der "Kontrolle durch Abwesenheit" bietet drei tiefgreifende Vorteile.

1. Beseitigung des Oxidationschaos

In einem herkömmlichen Ofen verbinden sich Hitze und Sauerstoff zu Oxidation (Zunderbildung) und Entkohlung (Kohlenstoffverlust). Dies ist eine Form der Hochtemperaturkorrosion, die das Material von außen nach innen schwächt.

Ein Vakuum verhindert dies vollständig. Da keine reaktiven Gase vorhanden sind, kommt das Material sauber, glänzend und chemisch unverändert aus dem Ofen. Seine Oberflächenintegrität ist ein perfektes Abbild seiner inneren Reinheit.

2. Absolute thermische Sicherheit erreichen

Luft erzeugt Konvektionsströme, die zu winzigen Temperaturschwankungen und ungleichmäßiger Erwärmung führen. Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch direkte Strahlung von den Heizelementen.

Dies ermöglicht eine unglaublich gleichmäßige Erwärmung und eine präzise Ausführung von thermischen Profilen – spezifische Aufheizraten, Haltezeiten und Abkühlsequenzen. Es beseitigt das Zufällige und stellt sicher, dass jeder Teil der Komponente exakt die gleiche thermische Reise erfährt.

3. Die Kunst des kontrollierten Abkühlens

Der Prozess endet nicht, wenn die Heizung ausgeschaltet wird. Das Abkühlen – oder Abschrecken – ist das, was die endgültigen Eigenschaften eines Materials wie Härte und Festigkeit fixiert.

Ein Vakuumofen ermöglicht ein kontrolliertes Abschrecken durch Rückführung der Kammer mit einem Hochdruckstrom eines Inertgases wie Argon oder Stickstoff. Dies entzieht die Wärme schnell und gleichmäßig und bietet ein Maß an Kontrolle, das ein einfaches "Abkühlen an der Luft" niemals erreichen kann.

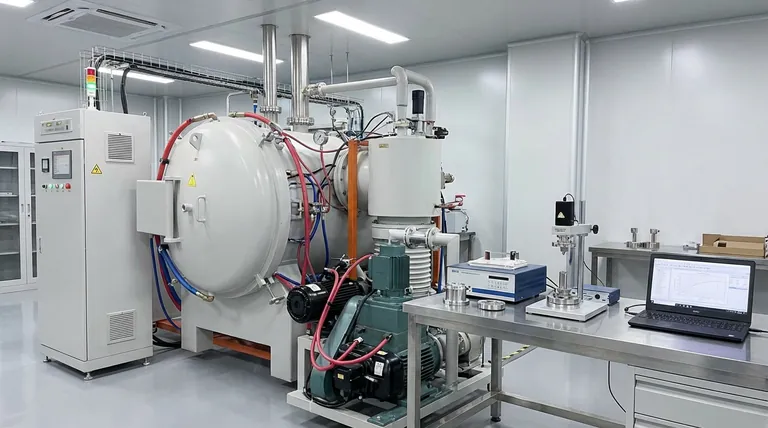

Die Anatomie einer kontrollierten Leere

Die Schaffung und Aufrechterhaltung dieser makellosen Umgebung erfordert ein System spezialisierter Komponenten, die perfekt zusammenarbeiten.

- Die Kammer: Ein robuster, abgedichteter Behälter, oft mit wassergekühlten Doppelwänden, fungiert als Festung gegen die äußere Atmosphäre.

- Der Heizkern: Der Motor des Ofens. Dies kann eine Widerstandsheizung mit Graphit- oder Refraktärmetallelementen sein oder eine elektromagnetische Induktionsheizung, die Wärme direkt im Werkstück selbst erzeugt und ein außergewöhnlich sauberes Schmelzen ermöglicht.

- Das Vakuumherz: Ein mehrstufiges Pumpensystem – beginnend mit mechanischen Pumpen und endend mit Hochvakuum-Diffusions- oder Roots-Pumpen – arbeitet daran, Drücke von bis zu 7 × 10⁻³ Pa zu erreichen, ein nahezu perfektes Vakuum.

Von der Labortheorie zur industriellen Realität

Die Anwendung der Vakuumtechnologie ist auf das spezifische Ziel zugeschnitten, sei es die Herstellung einer neuen Legierung von Grund auf oder die Perfektionierung einer bestehenden Komponente.

Fehlerfreie Legierungen schmieden: Vakuuminduktionsschmelzen

Wenn das Ziel absolute chemische Reinheit ist, ist ein Vakuuminduktionsofen der Standard. Er schmilzt Metalle in einem Tiegel im Vakuum und verhindert, dass das geschmolzene Bad mit Gasen reagiert. Dies ist unerlässlich für die Herstellung der hochreinen Superlegierungen, die in der Luft- und Raumfahrt und bei medizinischen Implantaten verwendet werden.

Materialleistung perfektionieren: Vakuumwärmebehandlung

Dies ist die Kunst der Verbesserung eines fertigen Teils. Prozesse wie Härten, Glühen und Löten werden im Vakuum durchgeführt, um sicherzustellen, dass die Behandlung die Masseneigenschaften des Materials verbessert, ohne seine Oberfläche zu beeinträchtigen.

Der Tiegel des Forschers: Vakuumröhrenöfen

Im Labor benötigen Forscher Vielseitigkeit und Präzision, um neue Materialien und Prozesse zu testen. Ein Vakuumröhrenofen, wie er von KINTEK angeboten wird, bietet eine ideale Plattform für kleine Experimente und ermöglicht es Wissenschaftlern, das Materialverhalten in einer perfekt kontrollierten Umgebung ohne den Maßstab einer industriellen Einheit zu erforschen.

| Funktion | Hauptvorteil | Gängige KINTEK-Anwendungen |

|---|---|---|

| Kontamination beseitigen | Saubere, glänzende Oberflächen; kein Zunder oder Entkohlung. | Wärmebehandlung, Löten, Glühen |

| Präzise Temperaturkontrolle | Gleichmäßige Erwärmung und exakte thermische Profile. | Laborforschung, Materialprüfung |

| Kontrolliertes Abkühlen | Maßgeschneiderte Materialeigenschaften wie Härte. | Härten & Anlassen von Metallen |

| Hochreine Verarbeitung | Exakte Legierungszusammensetzung; dichte, feste Sinterteile. | Induktionsschmelzen, Sintern |

Der ehrliche Kompromiss: Wann ist eine Leere übertrieben?

Trotz all seiner Leistungsfähigkeit ist ein Vakuumofen ein spezialisiertes Instrument. Seine Komplexität, die höheren Anschaffungskosten und die längeren Zykluszeiten (aufgrund des Evakuierens) machen ihn für jede Anwendung unnötig.

Die Wahl ist eine Frage der Absicht:

- Wählen Sie Vakuum, wenn: Materialreinheit, Oberflächenbeschaffenheit und präzise metallurgische Eigenschaften nicht verhandelbar sind. Die Kosten eines Versagens sind hoch.

- Wählen Sie Atmosphäre, wenn: Geschwindigkeit, Volumen und Kosten die Haupttreiber sind und die Oberflächenintegrität des Materials kein kritischer Leistungsfaktor ist.

Letztendlich ist ein Vakuumofen das definitive Werkzeug, wenn Sie der alleinige Autor der endgültigen Eigenschaften Ihres Materials sein müssen. Es ist eine Investition in Sicherheit. Indem Sie die unvorhersehbare Variable der Atmosphäre entfernen, erhalten Sie die vollständige Kontrolle über das Ergebnis.

Ob Sie neue Legierungen in einer Forschungsumgebung entwickeln oder kritische Komponenten für den industriellen Einsatz perfektionieren, die Erzielung dieses Kontrollniveaus ist grundlegend für den Erfolg. Für jeden thermischen Prozess, bei dem die Umgebung nicht dem Zufall überlassen werden kann, besteht die Lösung darin, die Leere zu meistern.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Ähnliche Artikel

- Molybdän-Vakuumofen: Hochtemperatursintern und moderne Anwendungen

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft

- Die Symphonie der Stille: Molybdän und die Architektur der Vakuum-Heißzone