Der Makel der Perfektion

Stellen Sie sich einen Ingenieur vor, der eine neu behandelte Komponente aus einem Vakuumofen zieht. Sie wurde unter dem reinstmöglichen Vakuum erhitzt, abgeschirmt von allen atmosphärischen Verunreinigungen. Doch etwas stimmt nicht. Ihre Oberflächenchemie ist fehlerhaft, ihre mechanischen Eigenschaften sind beeinträchtigt.

Der Schuldige war kein Systemfehler, sondern ein Erfolg. Das Vakuum war zu perfekt.

Dies offenbart eine häufige psychologische Lücke im Ingenieurwesen: die Annahme, dass mehr immer besser ist. Wir denken, ein härteres Vakuum – ein tieferer Zustand der Leere – muss zu einem saubereren, überlegenen Ergebnis führen. Aber in der Welt der Hochtemperatur-Materialwissenschaft kann absolute Leere Ihr Feind sein.

Die Physik der Abwesenheit

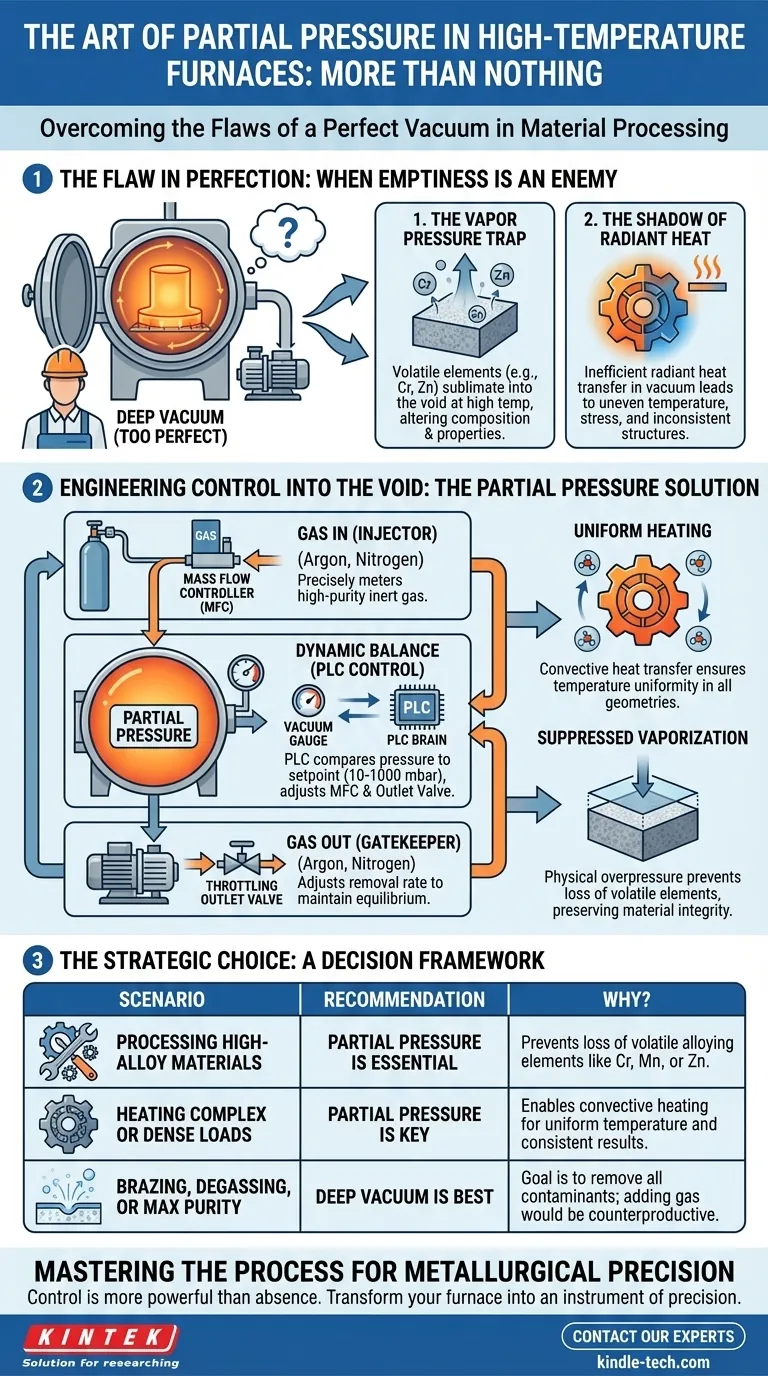

Ein tiefes Vakuum ist eine extreme Umgebung. Während es Oxidation hervorragend verhindert, schafft seine Natur selbst zwei subtile, aber kritische Probleme, die die Integrität Ihrer Arbeit untergraben können.

Die Dampfdruckfalle

Bei hohen Temperaturen ist ein Vakuum nicht nur leerer Raum; es ist eine Einladung. Für bestimmte Legierungselemente mit hohem Dampfdruck – wie Chrom in Werkzeugstahl oder Zink in Messing – ermöglicht der fehlende atmosphärische Druck auf der Materialoberfläche, dass sie "verdampfen" und direkt in die Leere sublimieren.

Dies ist kein geringfügiger Effekt. Es verändert die Materialzusammensetzung grundlegend, entzieht ihm kritische Elemente und beeinträchtigt seine endgültigen Eigenschaften. Der Prozess, der eigentlich dem Schutz des Materials dienen soll, beschädigt es am Ende.

Der Schatten der Strahlungswärme

Im Vakuum ist die primäre Wärmeübertragungsart die Strahlung. Wärme reist in geraden Linien von den Heizelementen zum Werkstück. Dies ist für Teile mit komplexen Geometrien unglaublich ineffizient.

Bereiche, die direkt den Elementen ausgesetzt sind, werden heiß, während Vertiefungen, Löcher und schattige Bereiche kühler bleiben. Diese ungleichmäßige Temperaturverteilung führt zu inkonsistenten metallurgischen Strukturen, inneren Spannungen und unvorhersehbaren Ergebnissen. Das Vakuum, ein ausgezeichneter elektrischer Isolator, ist auch ein starker thermischer Isolator.

Ingenieurkontrolle in die Leere

Die Lösung für diese Probleme ist ein meisterhaftes Paradoxon: Um den Vakuumprozess zu verbessern, müssen Sie absichtlich Gas zurückführen.

Diese Technik, bekannt als Partialdruckregelung, verwandelt den Ofen von einer einfachen Leere in eine präzise gesteuerte Atmosphäre mit geringer Dichte. Es geht nicht darum, das Vakuum aufzugeben; es geht darum, es zu verfeinern.

Ein heikles Gleichgewicht: Gas rein, Gas raus

Das Erreichen eines stabilen Partialdrucks ist ein dynamischer, geschlossener Regelkreis, der von einer speicherprogrammierbaren Steuerung (SPS) verwaltet wird.

- Der Injektor: Ein Massendurchflussregler (MFC) dosiert präzise einen Strom von hochreinem Inertgas wie Argon oder Stickstoff in die Kammer.

- Der Torwächter: Während Gas einströmt, laufen die Vakuumpumpen weiter. Ein Drossel- oder Auslassventil zwischen Kammer und Pumpen regelt, wie schnell das Gas abgesaugt wird.

- Das Gehirn: Ein empfindlicher Vakuummeter misst ständig den Kammerdruck. Die SPS liest diese Daten, vergleicht sie mit dem gewünschten Sollwert (typischerweise 10 bis 1000 mbar) und passt kontinuierlich sowohl den MFC als auch das Auslassventil an, um das perfekte Gleichgewicht aufrechtzuerhalten.

Dieses System erzeugt einen physikalischen "Überdruck" auf der Materialoberfläche, der die Verdampfung unterdrückt. Es bietet auch ein Medium für konvektive Erwärmung, wodurch die Gasmoleküle Wärmeenergie in jede Ecke und Ritze des Werkstücks tragen und so eine echte Temperaturuniformität gewährleisten.

Das menschliche Element: Beherrschen des Prozesses

Die Partialdruckregelung hebt den Ofen von einer passiven Umgebung zu einem aktiven Verarbeitungswerkzeug. Dieser Wandel erfordert jedoch ein höheres Maß an Einsicht und Disziplin.

Das Reinheitsgebot

Wenn Sie ein Gas einleiten, ist seine Reinheit von größter Bedeutung. Das Gas ist Ihre neue Atmosphäre. Jegliche Spuren von Verunreinigungen wie Sauerstoff oder Feuchtigkeit werden direkt in die heiße Zone eingespeist, was den Zweck des Vakuums von vornherein zunichtemacht. Die Qualitätslast verlagert sich vom Pumpsystem auf die Gasversorgungskette.

Vom Bediener zum Prozessarchitekten

Dies ist kein "Einstellen und Vergessen"-Betrieb. Er erfordert ein tieferes Verständnis der Materialwissenschaft. Der Ingenieur muss den Prozess entwerfen und das richtige Gas, den richtigen Druck und das richtige Temperaturprofil für die spezifische Legierung und Geometrie wählen. Die Denkweise verschiebt sich vom bloßen Entfernen der Atmosphäre zum absichtlichen Aufbau einer solchen.

Die strategische Wahl: Wann reicht Leere nicht aus?

Die Entscheidung, ob ein Partialdruck verwendet werden soll, ist eine strategische Wahl, die auf Ihren Prozesszielen basiert. Die folgende Tabelle bietet einen klaren Entscheidungsrahmen.

| Szenario | Empfehlung | Warum? |

|---|---|---|

| Verarbeitung von Hochlegierungsmaterialien | Partialdruck ist unerlässlich | Verhindert den Verlust flüchtiger Legierungselemente wie Chrom, Mangan oder Zink. |

| Erhitzen komplexer oder dichter Lasten | Partialdruck ist der Schlüssel | Ermöglicht konvektive Erwärmung und gewährleistet eine gleichmäßige Temperaturverteilung und konsistente Ergebnisse. |

| Hartlöten, Entgasen oder maximale Reinheit | Tiefvakuum ist am besten | Ziel ist die Entfernung aller Verunreinigungen; das Hinzufügen eines Gases wäre kontraproduktiv. |

Letztendlich geht es bei der Beherrschung des Partialdrucks darum, zu erkennen, dass Kontrolle mächtiger ist als Abwesenheit. Es verwandelt einen Vakuumofen von einer groben Heizkammer in ein Instrument metallurgischer Präzision. Für Labore, die diese fortschrittlichen thermischen Prozesse beherrschen wollen, ist die Ausstattung mit präziser, zuverlässiger Partialdruckregelung, wie sie die Systeme von KINTEK bieten, von grundlegender Bedeutung.

Wenn Sie bereit sind, über ein einfaches Vakuum hinauszugehen und ein höheres Maß an Materialintegrität und Prozesskonsistenz zu erreichen, kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Ähnliche Artikel

- Warum Ihre wärmebehandelten Teile versagen: Der unsichtbare Feind in Ihrem Ofen

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?

- Die versteckte Variable: Warum Ihre Vakuumofenergebnisse inkonsistent sind und wie Sie sie dauerhaft beheben können

- Die Architektur der Leere: Metallurgische Perfektion im Vakuum erzielen

- Warum Ihre Hochleistungsteile im Ofen versagen – und wie Sie das Problem dauerhaft lösen