Einführung in Graphen und seine Herstellungsverfahren

Historischer Hintergrund und Entdeckung von Graphen

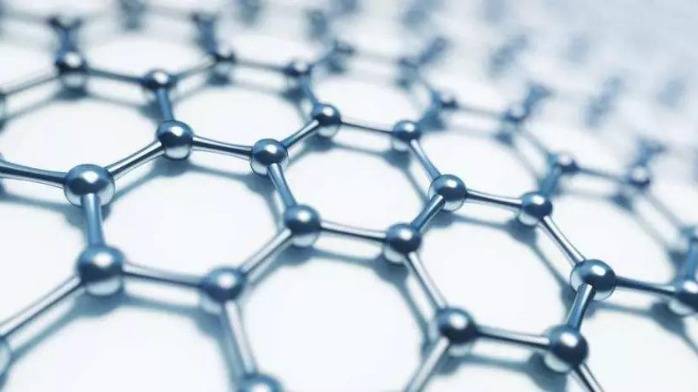

Die Erforschung von Kohlenstoff-Nanomaterialien steht seit langem im Mittelpunkt des Interesses der Wissenschaft, insbesondere nach der Entdeckung von Fullerenen und Kohlenstoff-Nanoröhren. Unter diesen Materialien sticht Graphen als ein einzigartiges und faszinierendes zweidimensionales Isomer hervor. Ursprünglich galt Graphen aufgrund seiner planaren Struktur als thermodynamisch instabil und widersprach damit den konventionellen Erkenntnissen über die Grenzen der Bindungsfähigkeit von Kohlenstoff.

Im Jahr 2004 wurde diese Annahme jedoch durch ein bahnbrechendes Experiment an der Universität von Manchester in Frage gestellt. Die Wissenschaftler Andre Geim und Konstantin Novoselov isolierten erfolgreich hochwertiges Graphen, indem sie Flocken aus hochorientiertem pyrolytischem Graphit (HOPG) mit Hilfe von Klebeband ablösten. Diese einfache, aber geniale Methode, die als "Scotch-Tape-Technik" bekannt ist, zeigte, dass Graphen nicht nur existiert, sondern auch in stabiler und hochwertiger Form hergestellt werden kann.

Diese Entdeckung war ein entscheidender Moment auf dem Gebiet der Materialwissenschaften und brachte Geim und Novoselov 2010 den Nobelpreis für Physik ein. Ihre Arbeit bestätigte nicht nur die Existenz von Graphen, sondern eröffnete auch neue Wege für die Forschung und Anwendung und löste eine Welle des Interesses an der Entwicklung fortschrittlicher Materialien auf Kohlenstoffbasis aus.

Überblick über Graphen-Herstellungstechniken

Es gibt mehrere Methoden zur Herstellung von Graphen, die jeweils unterschiedliche Vorteile und Einschränkungen in Bezug auf Produktqualität, Ausbeute und Skalierbarkeit aufweisen. Zu diesen Methoden gehören das Exfolieren von Bändern, das chemische Exfolieren, das epitaktische Wachstum von SiC und die chemische Gasphasenabscheidung (CVD).

-

Tape Exfoliation: Bei dieser Methode werden Graphenschichten mit Hilfe eines Klebebands von der Graphitmasse abgeschält; diese Technik war bei der ersten Entdeckung von Graphen von entscheidender Bedeutung. Sie ist jedoch durch ihre geringe Ausbeute und die Unfähigkeit, große Mengen zu produzieren, begrenzt.

-

Chemische Exfoliation: Bei diesem Verfahren werden mit Hilfe von Lösungsmitteln und Energie Graphenschichten von Graphit getrennt. Es kann zwar qualitativ hochwertiges Graphen herstellen, die Ausbeute ist jedoch in der Regel gering, so dass eine anschließende Zentrifugation erforderlich ist, um einlagige und weniglagige Graphenflocken zu isolieren.

-

Epitaktisches SiC-Wachstum: Diese Methode beruht auf der thermischen Zersetzung von Siliziumkarbid (SiC)-Substraten unter Ultrahochvakuumbedingungen. Obwohl damit hochwertiges Graphen hergestellt werden kann, sind die Kosten hoch und es werden große Mengen an SiC benötigt, was die Produktion in großem Maßstab erschwert.

-

Chemische Gasphasenabscheidung (CVD): CVD gilt als die effizienteste und am besten skalierbare Methode zur Herstellung von großflächigem Graphen. Sie beinhaltet die Zersetzung von Kohlenwasserstoffgasen auf Metallsubstraten wie Kupfer oder Nickel, um Graphenschichten zu bilden. Kupfer wird als Substrat besonders bevorzugt, da es die ausschließliche Abscheidung von einlagigem Graphen ermöglicht. Übergangsmetalle wie Kobalt, Nickel und Kupfer wurden ausgiebig auf ihre Eignung für CVD-Verfahren untersucht, obwohl andere Metalle in Bezug auf Kosten, Qualität und Übertragbarkeit noch nicht an ihre Effizienz heranreichen.

Jede dieser Methoden trägt auf einzigartige Weise zur Graphenherstellung bei und bietet ein Spektrum von Lösungen, die auf unterschiedliche Anwendungen und Produktionsmaßstäbe zugeschnitten sind.

Chemische Gasphasenabscheidung (CVD) zur Herstellung von Graphen

Prinzipien und Mechanismen der CVD

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist eine hochentwickelte Technik, bei der kohlenstoffhaltige Verbindungen bei hohen Temperaturen zersetzt werden, um Graphen auf verschiedenen Substraten zu erzeugen. Dieser Prozess ist von zentraler Bedeutung für die Synthese von hochwertigem Graphen, das für seine unzähligen Anwendungen in verschiedenen Bereichen unerlässlich ist. Der CVD-Prozess kann in zwei Hauptmechanismen unterteilt werden: Auskohlung und Oberflächenwachstum, die jeweils auf unterschiedliche Substratmaterialien zugeschnitten sind.

Mechanismus der Aufkohlungsausfällung: Bei diesem Mechanismus spielt das Substratmaterial eine entscheidende Rolle bei der Bildung von Graphen. Die hohen Temperaturen bewirken die Zersetzung kohlenstoffhaltiger Vorläuferstoffe, was zur Abscheidung von Kohlenstoffatomen auf dem Substrat führt. Diese Kohlenstoffatome diffundieren dann und verschmelzen zu Graphenschichten. Diese Methode eignet sich besonders für Substrate, die hohen Temperaturen standhalten und eine stabile Plattform für die Ansammlung von Kohlenstoffatomen bieten.

Mechanismus des Oberflächenwachstums: Der Mechanismus des Oberflächenwachstums hingegen konzentriert sich auf die Wechselwirkung zwischen den Kohlenstoffvorläufern und der Substratoberfläche. Hier beeinflussen die Oberflächenchemie und -topographie des Substrats den Wachstumsprozess erheblich. Die Kohlenstoffatome aus den zersetzten Vorläufersubstanzen interagieren mit der Substratoberfläche und bilden durch eine Reihe von Oberflächenreaktionen und Rekonstruktionen Graphenschichten. Dieser Mechanismus wird häufig bei Substraten angewandt, die niedrigere Verarbeitungstemperaturen erfordern oder spezifische Oberflächeneigenschaften aufweisen, die das Wachstum von Graphen erleichtern.

Die Wahl des Mechanismus hängt von mehreren Faktoren ab, darunter die Art des Substratmaterials, die gewünschte Graphenqualität und die spezifischen Anwendungsanforderungen. Das Verständnis dieser Prinzipien und Mechanismen ist für die Optimierung des CVD-Prozesses von wesentlicher Bedeutung, um eine qualitativ hochwertige, skalierbare Graphenproduktion zu erreichen.

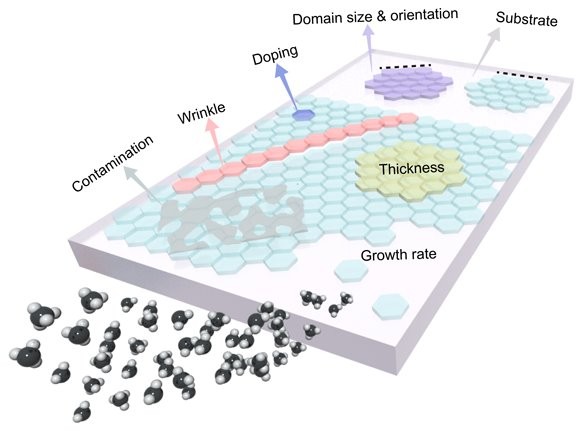

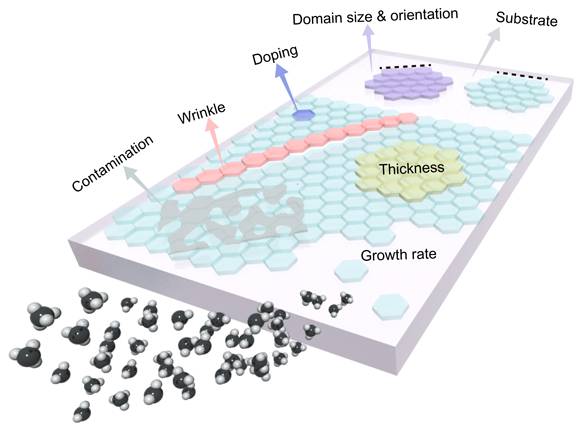

Fortschritte bei CVD-Wachstumstechniken

Die jüngsten Fortschritte bei den CVD-Verfahren (Chemical Vapor Deposition) haben die Qualität und Skalierbarkeit der Graphenproduktion erheblich verbessert. Diese Verbesserungen sind weitgehend auf die Erforschung verschiedener Kohlenstoffquellen, Wachstumssubstrate und optimierter Wachstumsbedingungen zurückzuführen. So hat sich beispielsweise die Verwendung von Kupferfolien (Cu) bei der Herstellung von großflächigem, einlagigem Graphen bewährt, das für industrielle Anwendungen von entscheidender Bedeutung ist.

Eine bemerkenswerte Entwicklung ist die Verwendung alternativer Vorläufergase, wie metallorganische Gerüste (MOFs) und metallorganische chemische Gasphasenabscheidung (MOCVD). MOFs, die für ihre poröse Struktur bekannt sind, bieten Potenzial für die Gasspeicherung und -trennung, während MOCVD die Vielseitigkeit von CVD erweitert, indem metallorganische Verbindungen als Vorstufengase verwendet werden. Diese Innovation ist besonders vielversprechend für die Herstellung fortschrittlicher Materialien wie III-V-Halbleiter.

Darüber hinaus hat die Integration fortschrittlicher Kontrollsysteme den CVD-Prozess revolutioniert. Rückgekoppelte Kontrollsysteme ermöglichen jetzt die Echtzeitüberwachung und -anpassung der Durchflussraten der Vorstufengase und der Temperaturen in der Reaktionskammer. Diese dynamische Steuerung gewährleistet die Gleichmäßigkeit und Qualität der abgeschiedenen Schichten, minimiert den Materialabfall und erhöht die Prozesseffizienz. Diese technologischen Fortschritte verfeinern nicht nur die derzeitigen CVD-Methoden, sondern ebnen auch den Weg für künftige Innovationen in der Graphenproduktion.

Graphen-Transfer-Technologie

Bedeutung und Herausforderungen des Graphen-Transfers

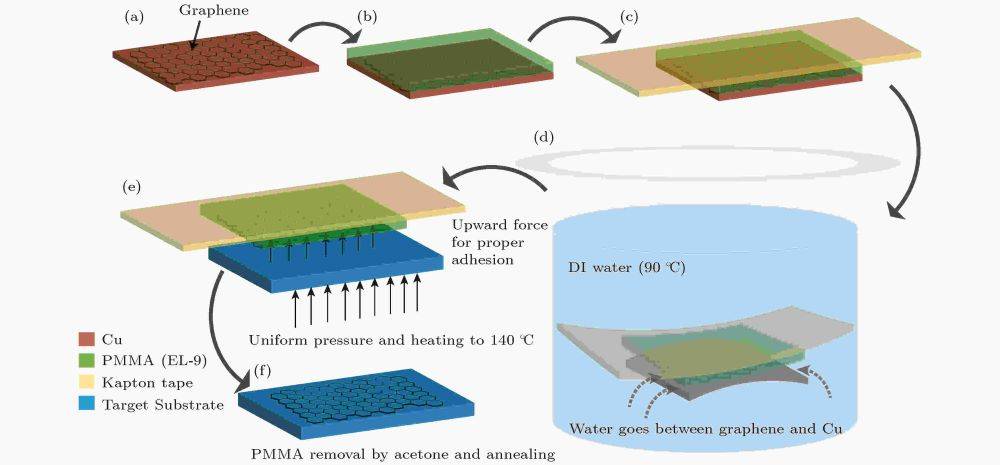

Der Transfer von Graphen von seinem Wachstumssubstrat auf ein Zielsubstrat ist ein entscheidender Schritt bei der Anwendung und Charakterisierung von Graphen. Dieser Prozess ist unerlässlich, um die einzigartigen Eigenschaften von Graphen in verschiedenen Bereichen wie Elektronik, Optik und Verbundwerkstoffen zu nutzen. Der Übertragungsprozess birgt jedoch mehrere Herausforderungen, die bewältigt werden müssen, um die Integrität und Funktionalität des übertragenen Graphens zu gewährleisten.

Eine der größten Herausforderungen ist die Aufrechterhaltung der strukturellen Integrität von Graphen während des Transfers. Graphen ist ein empfindliches Material, das durch mechanische Belastung leicht beschädigt werden kann, was zur Bildung von Rissen, Löchern und Falten führt. Diese Defekte beeinträchtigen nicht nur die Leistung des Materials, sondern behindern auch seine Integration in funktionale Geräte. Eine perfekte Übertragung sollte daher die Kontinuität des Graphenfilms gewährleisten, ohne dass es zu solchen mechanischen Schäden kommt.

Eine weitere große Herausforderung ist die Vermeidung von Verunreinigungen während des Übertragungsprozesses. Graphen, das auf metallischen Substraten gewachsen ist, muss für die Anwendung oft auf nichtmetallische Substrate übertragen werden. Bei der Übertragung können jedoch Rückstände und Verunreinigungen wie Metallionen oder organische Verunreinigungen eingebracht werden, die die elektronischen Eigenschaften von Graphen verändern können. Es muss sichergestellt werden, dass das übertragene Graphen sauber und frei von solchen Verunreinigungen bleibt, damit seine intrinsischen Eigenschaften erhalten bleiben.

Zur Bewältigung dieser Herausforderungen wurden verschiedene Übertragungsmethoden entwickelt, die jeweils ihre eigenen Vorteile und Grenzen haben. Diese Methoden lassen sich grob in einmalige und zweimalige Übertragungstechniken unterteilen. Bei der einmaligen Übertragung wird Graphen direkt auf das Zielsubstrat geklebt, während bei der zweimaligen Übertragung ein Trägerfilm verwendet wird, um die Übertragung vom Wachstumssubstrat auf das Zielsubstrat zu erleichtern. Darüber hinaus können die Transfermethoden danach klassifiziert werden, ob sie das Wachstumssubstrat auflösen (aufgelöster Substrattransfer) oder es mechanisch oder elektrochemisch trennen (getrennter Substrattransfer). Letzteres ist oft kostengünstiger, da das Wachstumssubstrat wiederverwendet werden kann.

Zusammenfassend lässt sich sagen, dass der Transfer von Graphen ein entscheidender Schritt in seiner Anwendung ist, bei dem sowohl die strukturelle Integrität als auch die Vermeidung von Verunreinigungen sorgfältig berücksichtigt werden müssen. Die Entwicklung zuverlässiger, stabiler und kostengünstiger Transfermethoden ist für die Industrialisierung von Technologien auf Graphenbasis unerlässlich.

Methoden und Techniken für den Graphen-Transfer

Graphen, das auf metallischen Substraten gezüchtet wird, erfordert für den praktischen Einsatz sorgfältige Übertragungsprozesse auf Zielsubstrate, die in der Regel nicht metallisch sind. Das ideale Übertragungsverfahren sollte drei Hauptmerkmale aufweisen: die Kontinuität des Films ohne mechanische Beschädigung aufrechtzuerhalten, sicherzustellen, dass der Film rückstandsfrei und undotiert bleibt, und sowohl stabil als auch kosteneffektiv für die industrielle Skalierbarkeit zu sein.

Es wurden mehrere Übertragungsmethoden entwickelt, die jeweils ihre eigenen Vorteile und Einschränkungen haben. Diese Methoden lassen sich grob in einmalige und zweimalige Übertragungsprozesse unterteilen. Bei der einmaligen Übertragung wird Graphen direkt auf das Zielsubstrat geklebt, während bei der zweimaligen Übertragung ein Trägerfilm verwendet wird, um die Bewegung vom Wachstumssubstrat zum Zielsubstrat zu erleichtern. Darüber hinaus lassen sich die Verfahren in den gelösten Substrattransfer und den getrennten Substrattransfer einteilen. Beim aufgelösten Substrattransfer wird das Wachstumssubstrat mit einem Ätzmittel aufgelöst, um das Graphen abzutrennen, während beim getrennten Substrattransfer mechanische oder elektrochemische Mittel zur Trennung eingesetzt werden. Letztere Methode ist oft kostengünstiger, da das Substrat wiederverwendet werden kann.

| Übertragungsmethode | Beschreibung | Vorteile | Beschränkungen |

|---|---|---|---|

| Einmalige Übertragung | Direkte Adhäsion von Graphen auf dem Zielsubstrat | Einfach, unkompliziert | Anfällig für mechanische Beschädigung |

| Zweifach-Transfer | Verwendung eines Trägerfilms zur Übertragung von Graphen | Reduziert die mechanische Belastung | Komplexer, erfordert zusätzliche Schritte |

| Gelöster Substrattransfer | Auflösen des Wachstumssubstrats mit einem Ätzmittel | Effektive Trennung | Substrat geht verloren, Rückstände können entstehen |

| Getrennter Substrattransfer | Mechanische oder elektrochemische Abtrennung | Substrat kann wiederverwendet werden, kostengünstig | Erfordert präzise Kontrolle, um Schäden zu vermeiden |

Diese Methoden zielen gemeinsam darauf ab, die Herausforderungen bei der Übertragung von Graphen zu bewältigen, ohne seine strukturelle Integrität zu beeinträchtigen oder Verunreinigungen einzubringen, und so seine Anwendung in verschiedenen High-Tech-Bereichen zu ermöglichen.

Zukunftsperspektiven und Anwendungen von CVD-Graphen

Mögliche Anwendungen von CVD-Graphen

CVD-Graphen ist mit seinen außergewöhnlichen Eigenschaften in der Lage, zahlreiche Branchen zu revolutionieren, von der Elektronik bis zur Biomedizin. Seine potenziellen Anwendungen umfassen ein breites Spektrum, darunter die Entwicklung transparenter leitfähiger Schichten, fortschrittlicher elektronischer Geräte und flexibler Elektronik. Im biomedizinischen Bereich wird CVD-Graphen für den Einsatz in Biosensoren, Bildgebungstechnologien, Überwachungsgeräten und sogar Wundverbänden erforscht. Vor allem seine Fähigkeit, Medikamente und therapeutische Behandlungen, insbesondere für Krebspatienten, zu verbessern, unterstreicht sein transformatives Potenzial im Gesundheitswesen.

Im Bereich der Elektronik wird CVD-Graphen für die Entwicklung von Heterostrukturen mit Halbleitern und Van-der-Waals-Heterostrukturen auf der Grundlage zweidimensionaler Materialien genutzt. Diese Innovation erstreckt sich auf verschiedene wissenschaftliche und industrielle Bereiche wie nichtflüchtige Speicher, Optoelektronik, nanomechanische Systeme, Verbindungselemente, Bioelektronik und Wärmemanagement. Darüber hinaus sind Fotodetektoren, Leuchtdioden und Solarzellen auf Graphenbasis vielversprechende Anwendungen, da sie als transparente Elektroden und aktive Schichten in fotoelektrischen Geräten überragende Leistungen erbringen.

Künftige Forschungsarbeiten werden sich wahrscheinlich auf die Verbesserung der Qualität und Skalierbarkeit von CVD-Graphen konzentrieren, um den Anforderungen großtechnischer Anwendungen gerecht zu werden. Mit der Weiterentwicklung der Technologie wird die Herstellung von Graphen in größerem Maßstab und mit größerer Oberfläche zunehmend möglich sein, was durch Fortschritte bei den CVD-Verfahren vorangetrieben wird. Es wird erwartet, dass diese Entwicklung neue Grenzen sowohl für technologische als auch für industrielle Anwendungen eröffnet und CVD-Graphen zu einem Eckpfeiler künftiger Innovationen macht.

Forschungsrichtungen für CVD-Graphen

Die künftige Forschung auf dem Gebiet des CVD-Graphen verspricht, neue Grenzen in der Materialwissenschaft und -technologie zu erschließen. Zu den wichtigsten Bereichen gehören die Weiterentwicklung von Techniken zur Herstellung großflächiger einkristalliner Graphene, die Entwicklung von Graphenbändern mit präzisen elektronischen Eigenschaften und die Schaffung makroskopischer Graphenstrukturen mit verbesserten mechanischen und elektrischen Eigenschaften. Diese Innovationen zielen nicht nur darauf ab, die Skalierbarkeit und Qualität der Graphenproduktion zu verbessern, sondern auch die Anwendungsmöglichkeiten in verschiedenen Branchen zu erweitern.

Darüber hinaus gewinnt die Erforschung von Niedertemperatur-Wachstumsmethoden für Graphen auf verschiedenen Substraten zunehmend an Bedeutung. Mit diesem Ansatz sollen die Einschränkungen herkömmlicher Hochtemperatur-CVD-Verfahren, die für bestimmte Substratmaterialien unerschwinglich sein können, gemildert werden. Durch die Senkung der Wachstumstemperatur hoffen die Forscher, die Palette der kompatiblen Substrate zu erweitern und damit die Integration von Graphen in eine breitere Palette von elektronischen und optoelektronischen Geräten zu erleichtern.

Zusätzlich zu diesen technischen Fortschritten ist die Entwicklung von Heterostrukturen auf Graphenbasis ein weiterer vielversprechender Weg. Diese Heterostrukturen, bei denen Graphen mit anderen zweidimensionalen Materialien kombiniert wird, bieten das Potenzial für die Schaffung neuer Klassen von Bauelementen mit einzigartigen Eigenschaften. So könnte beispielsweise die Integration von Graphen mit Halbleitern und Van-der-Waals-Materialien zu einem Durchbruch bei nichtflüchtigen Speichern, in der Optoelektronik und bei nanomechanischen Systemen führen.

Die laufenden Forschungsanstrengungen werden auch durch die Notwendigkeit vorangetrieben, die kommerziellen Realitäten der Graphenproduktion anzugehen. CVD-Graphen hat sich zwar als vielversprechende Lösung für die Herstellung perfekter Monolagen in einem kosteneffizienten, kontinuierlichen Prozess erwiesen, doch der Weg vom Labor- zum Industriemaßstab ist mit vielen Herausforderungen verbunden. Mit zunehmender Reife der Technologie konzentrieren sich die Forscher zunehmend darauf, diese Lücke zu schließen und sicherzustellen, dass der Traum von einer großtechnischen, qualitativ hochwertigen Graphenproduktion kommerzielle Realität wird.

Ähnliche Produkte

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Ähnliche Artikel

- Revolutionierung der Qualitätskontrolle: Der ultimative Leitfaden für Handheld-Legierungsanalysatoren

- Häufige Probleme bei CVD-Systemen und wie man sie löst

- Vakuumlaboröfen in der fortgeschrittenen Materialforschung

- Atmosphärenöfen: Umfassender Leitfaden für die kontrollierte Wärmebehandlung

- CVD-Ofen für das Wachstum von Kohlenstoffnanoröhren