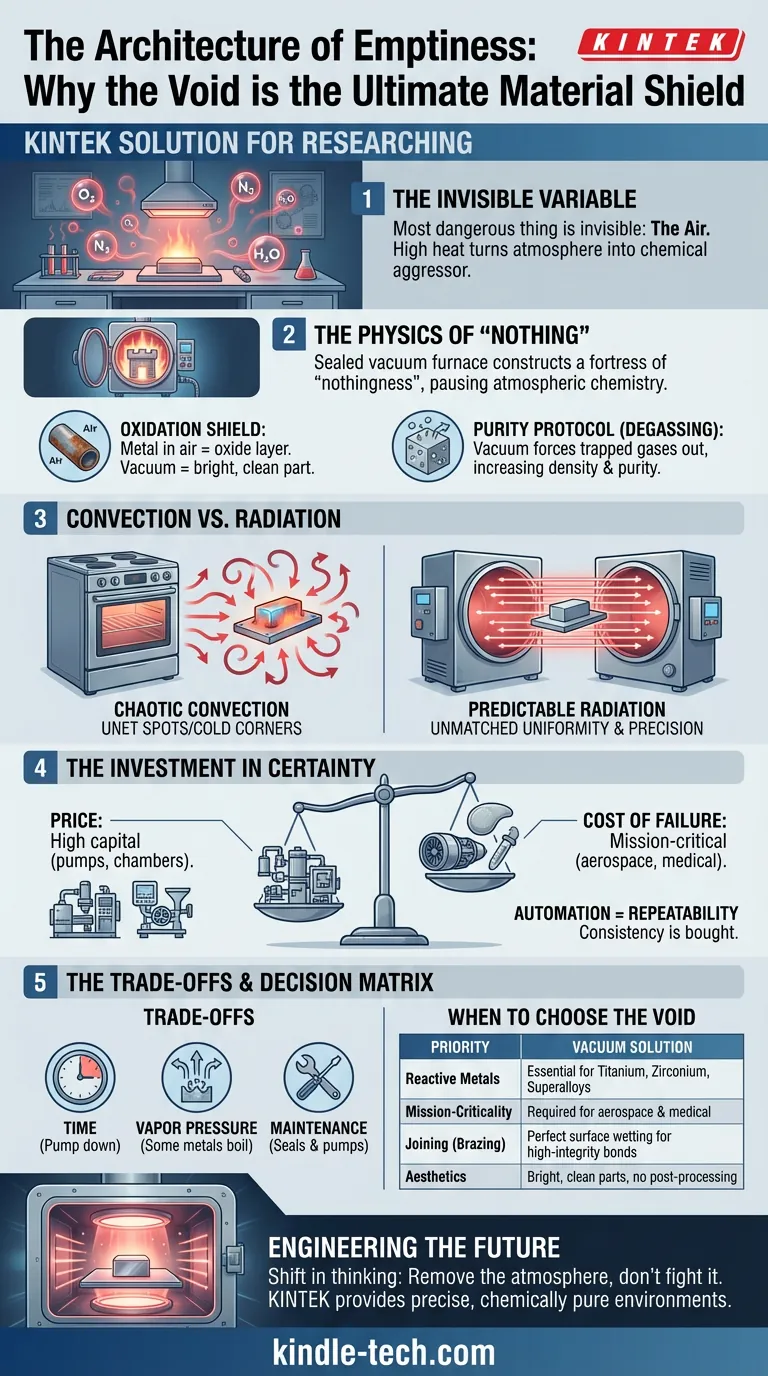

Die unsichtbare Variable

Das Gefährlichste in Ihrem Labor ist unsichtbar.

Es umgibt Ihre Werkbank, fließt über Ihre Proben und setzt sich in den mikroskopischen Poren Ihrer Materialien ab. Es ist die Luft selbst.

Unter Standardbedingungen ist Luft harmlos. Aber führen Sie hohe Temperaturen ein – die Art von Hitze, die zum Sintern, Hartlöten oder zur Wärmebehandlung erforderlich ist –, und die Atmosphäre wird zu einem chemischen Angreifer. Sauerstoff korrodiert. Stickstoff verändert die Oberflächenhärte. Wasserdampf führt zu Wasserstoffversprödung.

Materialwissenschaft ist oft ein Kampf gegen diese Variablen. Das Ziel ist es, die kontrollierbaren Variablen vom Chaos zu trennen, das Sie nicht kontrollieren können.

Dies ist die technische Romanze des versiegelten Vakuumofens. Es ist nicht nur eine Maschine, die heiß wird; es ist eine Maschine, die eine Festung der „Nichtsigkeit“ errichtet. In dieser Leere pausieren wir die Gesetze der atmosphärischen Chemie und ermöglichen es den Materialien, sich ohne Störungen von ihrer besten Seite zu zeigen.

Die Physik des „Nichts“

Der grundlegende Vorteil eines Vakuumofens ist die Entfernung der Atmosphäre. Aber um den Wert zu verstehen, müssen Sie die Bedrohung verstehen.

Normale Luft enthält 78 % Stickstoff und 21 % Sauerstoff. Bei 1.000 °C sind dies keine passiven Gase. Sie sind Reaktanten.

Der Schild gegen Oxidation

Wenn Sie Metall an der Luft erhitzen, bildet sich eine Oxidschicht – eine spröde, verfärbte Haut, die die Leitfähigkeit und strukturelle Integrität beeinträchtigt.

Ein Vakuumofen entfernt den Sauerstoff. Das Ergebnis ist ein Teil, das hell, sauber und chemisch unverändert herauskommt. Es erfordert keine Säurebäder, keinen Sandstrahl und keine sekundäre Reinigung.

Das Reinheitsprotokoll (Entgasung)

Das Vakuum schützt nicht nur die Außenseite des Materials; es reinigt die Innenseite.

Metalle schließen oft flüchtige Gase und Verunreinigungen in ihrer Kristallstruktur ein. Unter dem extremen Niederdruck eines Vakuumofens werden diese eingeschlossenen Gase herausgedrückt – ein Prozess, der als Entgasung bezeichnet wird.

Das Ergebnis ist ein Material mit höherer Dichte und überlegener Reinheit als bei der Einführung in die Kammer.

Konvektion vs. Strahlung: Die Geometrie der Wärme

In einem Standardofen bewegt sich Wärme durch Konvektion. Luftströme wirbeln um das Teil. Das ist chaotisch. Es beruht auf dem Gasfluss, der naturgemäß heiße Stellen und kalte Ecken erzeugt.

Ein Vakuum hat keine Luft, um Wärme zu bewegen. Daher beruht es auf Strahlung.

Strahlungswärme breitet sich wie Licht in geraden Linien aus. Sie ist geometrisch und vorhersehbar. Dies ermöglicht:

- Unübertroffene Gleichmäßigkeit: Der Temperaturunterschied über eine Charge kann innerhalb weniger Grad aufrechterhalten werden.

- Präzision: Unabhängig von der Form des Bauteils wird die Wärmeübertragung durch Physik und nicht durch Luftstrom bestimmt.

Die Investition in Sicherheit

Im Ingenieurwesen gibt es einen Unterschied zwischen „Preis“ und „Kosten“.

Der Preis eines Vakuumofens ist hoch. Er erfordert komplexe Pumpen, doppelwandige wassergekühlte Kammern und ausgeklügelte Dichtungen. Es ist eine hohe Kapitalinvestition im Vergleich zu einem atmosphärischen Kastenthermoofen.

Aber die Kosten eines Ausfalls bei kritischen Anwendungen sind höher.

Wenn Sie Turbinenschaufeln für die Luft- und Raumfahrt, medizinische Implantate oder Halbleiter herstellen, können Sie sich kein „fast gut“ leisten. Sie brauchen absolute Wiederholbarkeit.

Automatisierung als Standard

Moderne Vakuumöfen eliminieren das menschliche Element. Der Zyklus – Evakuieren, Aufheizen, Halten und Abschrecken – wird von einem Computer ausgeführt.

Dies garantiert, dass die Charge, die Sie heute laufen lassen, metallurgisch identisch mit der Charge ist, die Sie vor sechs Monaten laufen ließen. Sie kaufen Konsistenz.

Die Kompromisse

Ein Vakuumofen ist ein Spezialwerkzeug, kein universeller Hammer. Er erfordert Respekt vor seinen Grenzen:

- Zeit: Das Erzeugen eines Vakuums braucht Zeit. Der „Pump down“-Zyklus verlängert den Prozess um Minuten oder Stunden.

- Dampfdruck: Einige Metalle wie Zink oder Magnesium haben einen hohen Dampfdruck. In einem tiefen Vakuum schmelzen sie nicht nur; sie verdampfen und verschwinden.

- Wartung: Ein Vakuumleck ist ein Prozessfehler. Dichtungen und Pumpen erfordern sorgfältige Pflege.

Entscheidungsmatrix: Wann man die Leere wählen sollte

Sie brauchen keinen Vakuumofen, um Ton zu brennen. Sie brauchen ihn, wenn die Fehlertoleranz null beträgt.

| Wenn Ihre Priorität ist... | Die Vakuumlösung |

|---|---|

| Reaktive Metalle | Unerlässlich für Titan, Zirkonium und Superlegierungen, die in Sauerstoff sterben. |

| Kritische Anwendungen | Erforderlich für Luft- und Raumfahrt- sowie medizinische Teile, bei denen die Ermüdungslebensdauer entscheidend ist. |

| Verbinden (Hartlöten) | Erzeugt eine perfekte Oberflächenbenetzung für hochintegre Verbindungen. |

| Ästhetik | Liefert helle, saubere Teile, die keine Nachbearbeitung erfordern. |

Die Zukunft gestalten

Der Vakuumofen stellt ein Umdenken dar. Wir hören auf, die Atmosphäre mit Flussmitteln und Schutzgasen zu bekämpfen, und entfernen sie stattdessen einfach.

Bei KINTEK verstehen wir, dass bei risikoreicher Forschung und Produktion Kontrolle alles ist. Unsere Geräte bieten die präzisen, chemisch reinen Umgebungen, die notwendig sind, um Materialien an ihre theoretischen Grenzen zu bringen.

Es ist eine Investition in Sicherheit.

Bereit, Ihre Materialumgebung zu beherrschen? Kontaktieren Sie unsere Experten, um zu besprechen, wie KINTEK Vakuumlösungen Präzision in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Ähnliche Artikel

- Vakuumlaboröfen in der fortgeschrittenen Materialforschung

- Umfassender Leitfaden zur Anwendung im Vakuum-Heißpressofen

- Die neuesten Fortschritte bei Zirkonoxid-Sinteröfen für Dentalanwendungen

- Erforschung von Wolfram-Vakuumöfen: Betrieb, Anwendungen und Vorteile

- Erkundung der Vorteile der Verwendung von Wolfram für die Ofenheizung