Stellen Sie sich vor, Sie verbringen Wochen damit, eine neuartige Metalllegierungspulver zu synthetisieren und jede Variable sorgfältig zu kontrollieren. Der letzte Schritt ist ein kritischer Hochtemperatur-Glühprozess zur Optimierung seiner Kristallstruktur. Sie legen Ihre Probe in einen Standardofen, stellen die Temperatur ein und warten. Doch als Sie die Tür öffnen, ist Ihr makelloses, metallisch-graues Pulver zu einem nutzlosen, oxidierten schwarzen Klumpen geworden. Ihr Projekt ist zurückgeworfen, und wochenlange Arbeit ist verloren. Der Schuldige war nicht Ihr Material oder Ihr Prozess; es war die Luft selbst im Ofen.

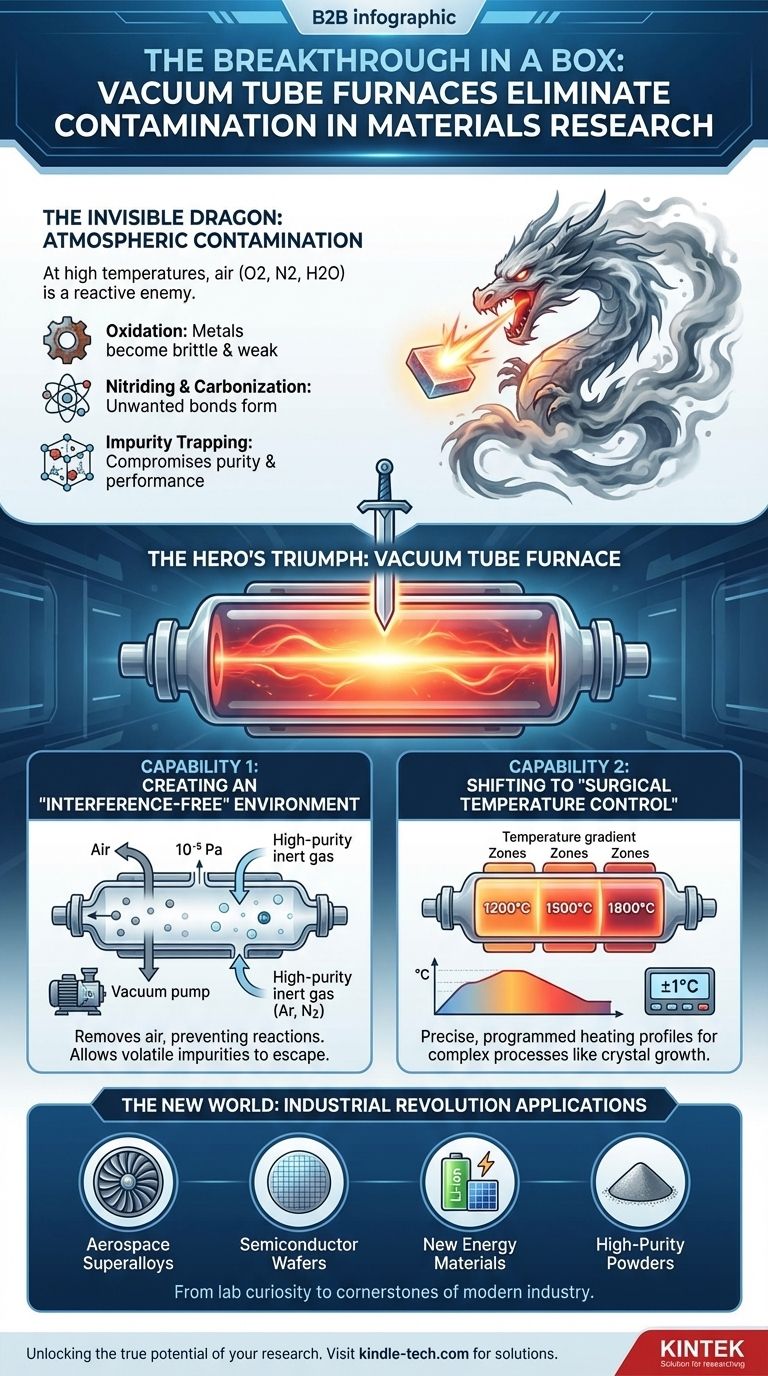

Der unsichtbare Drache: Warum Luft der Feind fortschrittlicher Materialien ist

Für Forscher in den Bereichen Materialwissenschaft, Halbleiter und neue Energien ist atmosphärische Kontamination ein hartnäckiger, zerstörerischer Drache. Bei den hohen Temperaturen, die für das Sintern, Glühen oder Kristallwachstum erforderlich sind, wird die scheinbar harmlose Luft um uns herum zu einem hochreaktiven Mittel.

Sauerstoff, Stickstoff und Wasserdampf greifen empfindliche Materialien aggressiv an. Dies ist keine bloße Unannehmlichkeit; es ist eine grundlegende Barriere, die Experimente nutzlos machen und die Leistung neuer Technologien einschränken kann.

- Oxidation: Metalle verlieren ihre gewünschten Eigenschaften, werden spröde und schwach.

- Nitrierung & Karbonisierung: Es bilden sich unerwünschte chemische Bindungen, die die elektrischen und mechanischen Eigenschaften des Materials verändern.

- Einschluss von Verunreinigungen: Flüchtige Verunreinigungen können nicht entweichen, was die Endreinheit des Materials beeinträchtigt und verhindert, dass es theoretische Leistungsgrenzen erreicht.

Dieser "Drache" der Kontamination hat es historisch gesehen unglaublich schwierig gemacht, Materialien mit der nahezu perfekten Reinheit und strukturellen Integrität herzustellen, die von den fortschrittlichsten Anwendungen von heute gefordert werden.

Der Triumph des Helden: Eine neue Ära der Materialreinheit und -leistung

Heute erreichen Wissenschaftler und Ingenieure konsequent das, was einst unmöglich war. Sie stellen routinemäßig Materialien her, die den Kontaminationsdrachen besiegen und zu greifbaren technologischen Sprüngen führen:

- In der Materialwissenschaft: Sie synthetisieren hochreine Metallpulver mit einer Reinheit von über 99,99 %, da Verunreinigungen verdampft und entfernt, nicht eingeschlossen werden. Spezialkeramiken werden zu dichten, fehlerfreien Formen gesintert, frei von der Porosität, die Schwäche verursacht.

- In der neuen Energie: Sie kalzinieren Kathodenmaterialien für Lithium-Ionen-Batterien (wie LiNiCoMnO₂) in einer geschützten Umgebung und stellen sicher, dass die Kristallstruktur stabil bleibt. Das Ergebnis ist eine höhere Batteriekapazität und eine deutlich längere Zyklenlebensdauer.

- In Halbleitern: Sie glühen Siliziumwafer, um Gitterdefekte zu reparieren, ohne neue durch Oxidation einzubringen, ein kritischer Schritt für die Herstellung von Hochleistungs-Chips. Sie können auch implantierte Ionen präzise "aktivieren", um Schaltkreise zu bilden, ein Prozess, der in einer reaktiven Atmosphäre fehlschlagen würde.

Diese Durchbrüche sind nicht das Ergebnis einer einzigen Entdeckung, sondern einer grundlegenden Veränderung, wie Forscher die experimentelle Umgebung kontrollieren.

Wie sie es geschafft haben: Das magische Schwert, das den Drachen tötet

Dieses neue Maß an Materialkontrolle wurde durch ein entscheidendes Werkzeug ermöglicht: den Vakuumröhrenofen. Er stattet den Helden – den Forscher – mit einem "magischen Schwert" aus, das in der Lage ist, eine perfekte, isolierte Welt zu schaffen, in der sich Materialien genau so verändern können, wie es beabsichtigt ist.

Ein moderner Vakuumröhrenofen greift den Kontaminationsdrachen an zwei Fronten an:

Fähigkeit 1: Schaffung einer "störungsfreien" Umgebung

Die Kernfunktion des Ofens ist die vollständige Eliminierung der Atmosphäre. Durch die Verwendung einer Vakuumpumpe kann die Luft aus der abgedichteten Ofenröhre bis zu einem Niveau von 10⁻⁵ Pa entfernt werden – eine Umgebung, die sauberer ist als das Weltall. Alternativ kann sie mit einem hochreinen Inertgas wie Argon oder Stickstoff befüllt werden. Dies schafft einen isolierten Reaktionsraum, der Oxidation, Nitrierung und andere unerwünschte Reaktionen vollständig verhindert und es flüchtigen Verunreinigungen ermöglicht, frei zu entweichen.

Fähigkeit 2: Umstellung von "Heizen" auf "chirurgische Temperaturkontrolle"

Das Töten des Drachen bedeutet nicht nur, die Luft zu entfernen; es bedeutet auch, Wärme mit absoluter Präzision anzuwenden. Im Gegensatz zu herkömmlichen Öfen verwendet ein Vakuumröhrenofen ein intelligentes, mehrsegmentiges Steuerungssystem, um die Temperatur mit einer Genauigkeit von ±1°C zu regeln, selbst bis zu 1800°C oder höher. Dies ermöglicht komplexe, programmierte Heizprofile – wie die Gradiententemperaturregelung, bei der verschiedene Zonen der Röhre bei unterschiedlichen Temperaturen gehalten werden. Diese Präzision ist unerlässlich für empfindliche Prozesse wie Kristallwachstum und die Beseitigung von inneren Spannungen in Legierungen, ohne neue Defekte zu erzeugen.

Die neue Welt: Vom Labortisch zur industriellen Revolution

Indem er den Forschern eine Waffe zur Bekämpfung von Umweltkontaminationen an die Hand gibt, eröffnet der Vakuumröhrenofen eine neue Welt kommerzieller Anwendungen. Die ultrareinen, Hochleistungs-Materialien, die in diesen Öfen geschmiedet werden, sind keine Labor-Kuriositäten mehr; sie sind die Eckpfeiler der modernen Industrie.

- Luft- und Raumfahrt: Hochtemperatur-Superlegierungen für Düsentriebwerkschaufeln werden im Vakuum wärmebehandelt, um sicherzustellen, dass sie ihre Festigkeit unter extremen Bedingungen beibehalten, ohne zu oxidieren.

- Halbleiter: Die fehlerfreien Wafer, die in diesen Öfen geglüht werden, treiben die KI- und Datenrevolutionen voran.

- Neue Energie: Effizientere Photovoltaikzellen und langlebigere Batterien für Elektrofahrzeuge sind direkte Ergebnisse der überlegenen Materialien, die unter diesen kontrollierten Bedingungen hergestellt werden.

Was einst ein Kampf an jedem Labortisch war, ist nun ein gelöstes Problem, das es Innovatoren ermöglicht, sich auf die nächste Grenze der Entdeckung zu konzentrieren.

Der Weg von einem vielversprechenden Materialkonzept zu einem revolutionären Produkt ist mit eigenen, einzigartigen Herausforderungen verbunden. Der Vakuumröhrenofen ist ein leistungsfähiges Werkzeug, aber um Ihre spezifischen Ziele zu erreichen – sei es eine höhere Batteriekapazität, ein fehlerfreies Glühen von Wafern oder eine neue Superlegierung – sind die richtige Konfiguration und Fachkenntnisse erforderlich. Wenn Sie bereit sind, Umwelteinflüsse zu eliminieren und das wahre Potenzial Ihrer Forschung zu erschließen, stehen Ihnen unsere Spezialisten zur Seite, um die präzise Lösung für Ihre Anwendung auszuwählen und zu konfigurieren.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

Ähnliche Artikel

- Die Anatomie der Kontrolle: Warum jede Komponente in einem Rohröfen wichtig ist

- Warum Ihre Ofenkomponenten immer wieder ausfallen – und die materialwissenschaftliche Lösung

- Rissige Rohre, kontaminierte Proben? Ihr Ofenrohr ist der versteckte Schuldige

- Warum Ihre Keramik-Ofenrohre immer wieder reißen – und wie Sie das richtige wählen

- Jenseits des Datenblatts: Die verborgene Physik des wahren Grenzwerts eines Röhrenofens