Sie holen ein kritisches Bauteil aus dem Ofen. Es sollte perfekt sein – gehärtet, präzise und bereit für die Integration. Stattdessen ist es mit einer dunklen, flockigen Zunderschicht bedeckt. Die Abmessungen stimmen nicht, die Oberflächengüte ist ruiniert und seine strukturelle Integrität ist nun fraglich. Es ist eine weitere fehlgeschlagene Charge, eine weitere Verzögerung und ein weiterer frustrierender Rückschlag, den Sie nicht greifen können.

Gefangen im Kreislauf von Nacharbeit und Verschwendung?

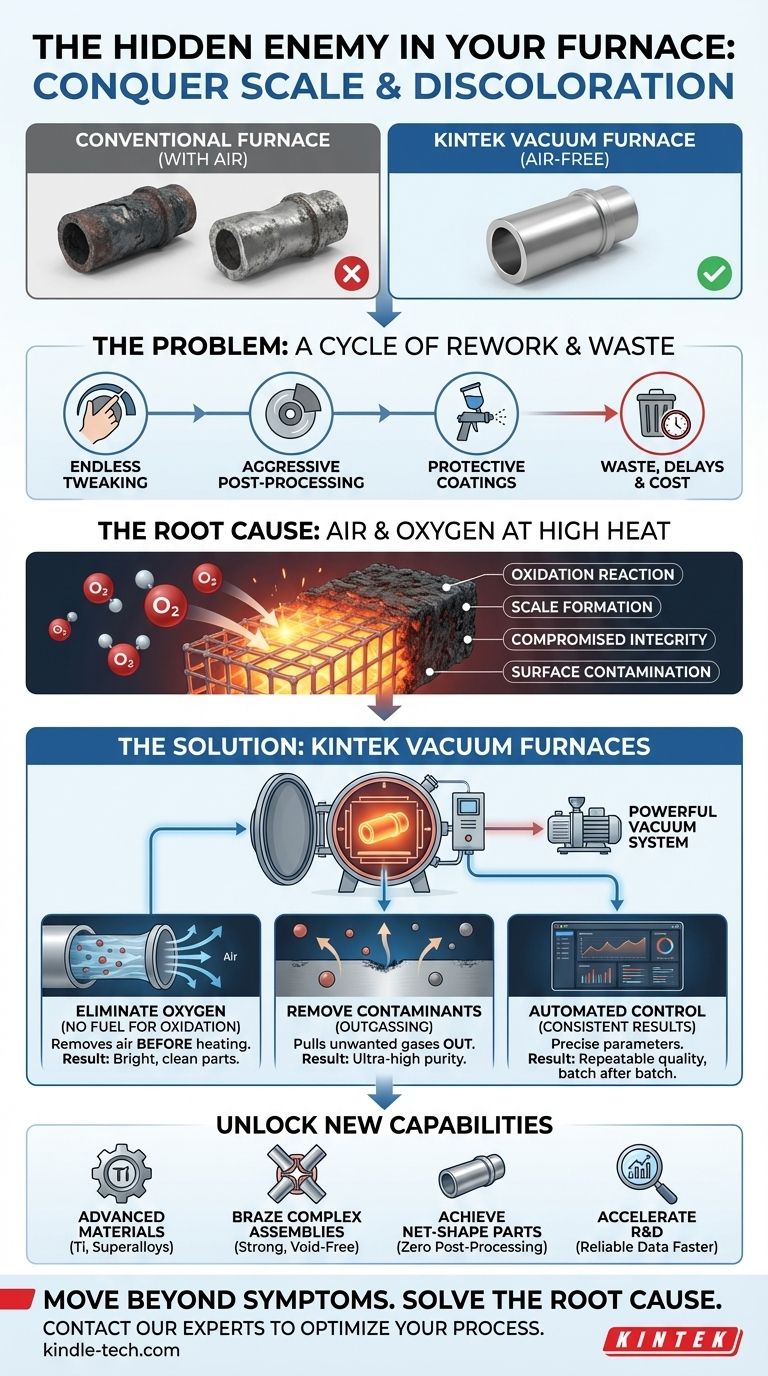

Wenn dieses Szenario bekannt vorkommt, sind Sie nicht allein. In unzähligen Laboren und Produktionshallen kämpfen Teams mit demselben rätselhaften Problem: inkonsistente Ergebnisse aus ihrer thermischen Behandlung. Um dem entgegenzuwirken, geraten sie oft in eine kostspielige und ineffiziente Schleife:

- Endloses Tweakern: Sie passen die Temperaturen um ein paar Grad an, verlängern oder verkürzen die Haltezeiten und dokumentieren sorgfältig jeden Parameter in der Hoffnung, die „magische Formel“ zu finden. Doch die Ergebnisse bleiben unvorhersehbar.

- Aggressive Nachbearbeitung: Teams verbringen Stunden – oder sogar Tage – mit Schleifen, Sandstrahlen oder dem Einsatz aggressiver chemischer Bäder, um die unerwünschte Oxidation und den Zunder zu entfernen, nur um dabei die präzise Geometrie des Teils zu riskieren.

- Versuch mit Schutzbeschichtungen: Sie experimentieren mit verschiedenen Beschichtungen oder Folien, um das Material abzuschirmen, was zusätzliche Schritte, Kosten und neue potenzielle Kontaminationsquellen hinzufügt.

Dies ist nicht nur ein technisches Kopfzerbrechen; es ist eine direkte Belastung für Ihr Geschäft. Jede fehlgeschlagene Charge führt zu verschwendetem Material und Energie. Jede Stunde, die für Nacharbeiten aufgewendet wird, ist eine Stunde, die nicht für Innovation oder Produktion genutzt wird. Am wichtigsten ist, dass unzuverlässige Teilequalität zu Produktfehlern führen kann, die Ihren Ruf und Ihr Endergebnis gefährden.

Der eigentliche Schuldige ist nicht die Hitze – es ist die Luft

Hier ist der Wendepunkt: Das Problem ist nicht, dass Sie die falsche Temperatur oder Zeit verwenden. Das Problem ist die Umgebung, in der Sie erhitzen.

Bei hohen Temperaturen werden Materialien wie Stahl, Titan und andere Legierungen nicht nur heiß; sie werden hochreaktiv. Der Sauerstoff, der in einer herkömmlichen Ofenatmosphäre vorhanden ist – selbst in Spuren – greift die heiße Materialoberfläche aggressiv an. Diese chemische Reaktion wird als Oxidation bezeichnet und ist die Ursache Ihrer Probleme:

- Zunder und Verfärbungen: Diese flockige, dunkle Schicht ist einfach nur Metalloxid. Sie ist der physische Beweis dafür, dass Ihr Teil chemisch verändert wurde.

- Kompromittierte Integrität: Oxidation kann wichtige Legierungselemente von der Oberfläche abbauen und so seine metallurgischen Eigenschaften verändern und es schwächer oder spröder machen als beabsichtigt.

- Oberflächenkontamination: Die Luft selbst führt Verunreinigungen ein, die in das Material eingebrannt werden und dessen Reinheit beeinträchtigen.

Deshalb sind die üblichen „Lösungen“ zum Scheitern verurteilt. Schleifen und Sandstrahlen beseitigen nur den Schaden, nachdem er bereits entstanden ist. Das Anpassen der Temperatur ist, als würde man versuchen, die Geschwindigkeit einer chemischen Reaktion zu steuern, die man nicht sehen kann. Sie kämpfen mit einem chemischen Problem, nicht nur mit einem Heizproblem.

Die Lösung: Kontrolle über die Umgebung übernehmen

Wenn die Anwesenheit von Luft die grundlegende Ursache des Problems ist, dann ist die einzig wahre Lösung, sie vollständig zu entfernen. Sie benötigen ein Werkzeug, das nicht nur Wärme erzeugt, sondern eine makellose Umgebung schafft, in der unerwünschte chemische Reaktionen einfach nicht stattfinden können.

Dies ist genau das Prinzip hinter einem Vakuumofen. Es ist nicht nur ein „besserer“ Ofen; es ist ein völlig anderer Ansatz zur thermischen Behandlung, der die Ursache der Oxidation direkt angeht.

KINTEK Vakuumöfen: Entwickelt für Reinheit und Präzision

Ein KINTEK Vakuumofen ist ein System, das von Grund auf entwickelt wurde, um Ihnen die vollständige Kontrolle über die Umgebung zu ermöglichen. Er eliminiert systematisch die Variablen, die in herkömmlichen Öfen zu Fehlern führen.

-

Die Ursache: Luft & Sauerstoff.

- Die KINTEK-Lösung: Ein leistungsstarkes, mehrstufiges Vakuumsystem entfernt praktisch die gesamte Luft aus einer abgedichteten Kammer, bevor das Aufheizen beginnt. Dies entzieht der Oxidationsreaktion ihren Brennstoff (Sauerstoff), was jedes Mal zu hellen, sauberen, zunderfreien Teilen führt.

-

Die Ursache: Oberflächenverunreinigungen.

- Die KINTEK-Lösung: Das Vakuum verhindert nicht nur, dass neue Verunreinigungen eindringen; es zieht aktiv vorhandene Verunreinigungen und flüchtige Gase aus dem Material selbst – ein Prozess namens Entgasung. Dies ist entscheidend für die Erzielung der ultrahohen Reinheit, die für medizinische Implantate, Luft- und Raumfahrtkomponenten und empfindliche Elektronik erforderlich ist.

-

Die Ursache: Inkonsistente Ergebnisse.

- Die KINTEK-Lösung: Mit einem vollautomatischen Steuerungssystem werden alle Parameter – vom Vakuumgrad bis zur präzisen Aufheizrampe und dem schnellen Gasabschrecken – perfekt gesteuert und sind wiederholbar. Sie erhalten jedes Mal die exakt gleichen metallurgischen Eigenschaften, Charge für Charge, Jahr für Jahr.

Mehr als eine perfekte Oberfläche: Neue Möglichkeiten erschließen

Wenn Sie aufhören, Ressourcen zu verschwenden, um Oberflächenkontaminationen zu bekämpfen, können Sie sich auf das konzentrieren, was wirklich zählt: Innovation und Leistung. Die Beseitigung dieses chronischen Problems spart Ihnen nicht nur Geld für Nacharbeiten; es eröffnet neue Potenziale für Ihr Labor oder Ihre Produktionslinie.

Mit der makellosen Umgebung eines Vakuumofens können Sie jetzt:

- Mit fortschrittlichen Materialien arbeiten: Verarbeiten Sie hochsensible Materialien wie Titan, Superlegierungen und hochschmelzende Metalle souverän, ohne Angst vor Kontamination.

- Komplexe Baugruppen löten: Erstellen Sie starke, saubere und lunkerfreie Verbindungen in komplexen Baugruppen, die in einer herkömmlichen Atmosphäre unmöglich zu erreichen sind.

- Net-Shape-Teile herstellen: Produzieren Sie Bauteile, die so sauber und präzise sind, dass sie keine Nachbearbeitung erfordern, was Ihren Produktionszyklus drastisch verkürzt.

- F&E beschleunigen: Erhalten Sie zuverlässige, wiederholbare Daten aus Ihren Materialtests, sodass Sie neue Designs und Legierungen schneller als je zuvor validieren können.

Die Lösung dieser hartnäckigen Herausforderung bedeutet nicht nur, ein glänzenderes Teil zu erhalten; es geht darum, Ihren gesamten Betrieb vorhersehbarer, effizienter und besser in der Lage zu machen, ingenieurtechnische Probleme der nächsten Generation anzugehen. Wenn Sie bereit sind, über die Behandlung von Symptomen hinauszugehen und endlich die Ursache Ihrer Probleme bei der thermischen Behandlung zu lösen, steht Ihnen unser Team zur Seite. Wir können Ihre spezifischen Materialien und Prozessziele analysieren, um die ideale Lösung für Ihre Anwendung zu ermitteln.

Lassen Sie uns besprechen, wie Sie Oxidation dauerhaft beseitigen und das volle Potenzial Ihrer Materialien ausschöpfen können. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Ähnliche Artikel

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen

- Vakuumlaboröfen in der fortgeschrittenen Materialforschung

- Vakuum-Schmelzofen: Ein umfassender Leitfaden zum Vakuum-Induktionsschmelzen

- Schmelzverfahren und Wartung eines Vakuum-Induktionsschmelzofens

- Vakuum-Induktionsschmelzofen: Prinzip, Vorteile und Anwendungen