Einführung

Inhaltsverzeichnis

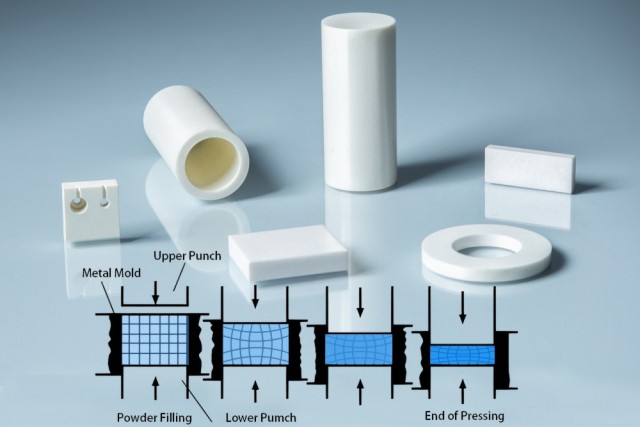

Kaltisostatisches Pressen (CIP) ist ein faszinierendes Verfahren, das zahlreiche Vorteile im Bereich der Keramikherstellung bietet. Wenn Sie diesen Prozess verstehen, können Sie wertvolle Erkenntnisse darüber gewinnen, wie er Ihre Geschäftsabläufe verbessern kann. Bei der CIP wird eine Hochdruckpumpe eingesetzt, um einen isotropen, gleichmäßigen Druck auf ein Keramikmaterial zu erzeugen. Die daraus resultierende gleichmäßige Druckverteilung führt zu einer erhöhten Dichte und hohen Festigkeit des Endprodukts. In diesem Blogbeitrag werden wir den Prozess und die Vorteile von CIP sowie seine Kosteneffizienz untersuchen, was es zu einer idealen Wahl für Unternehmen macht, die hochwertige Keramikprodukte herstellen möchten.

Beschreibung des kaltisostatischen Pressens

Den Prozess des isostatischen Pressens (CIP) verstehen

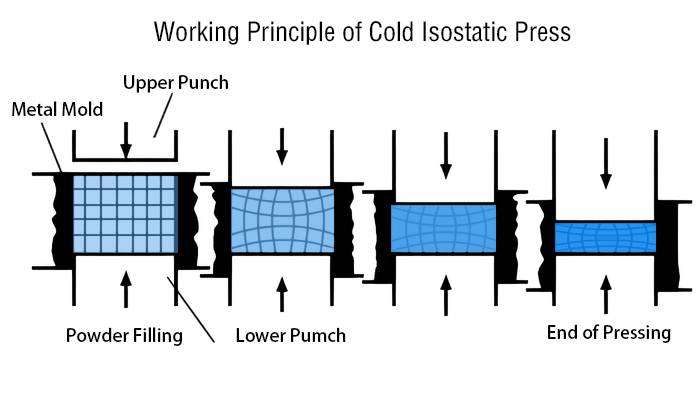

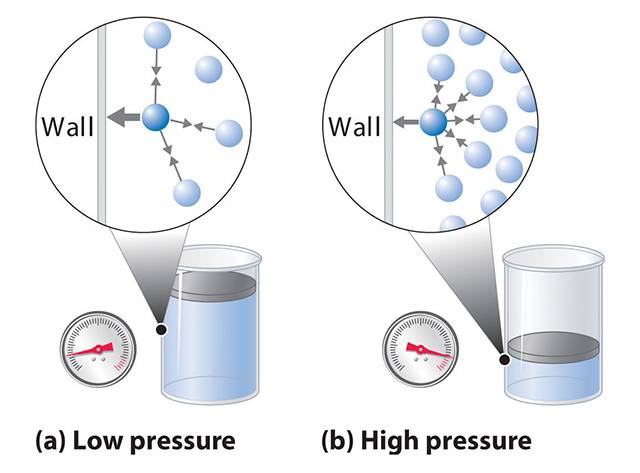

Kaltisostatisches Pressen (CIP) ist eine Methode zur Materialverarbeitung, bei der Pulver durch Einschließen in eine Elastomerform verdichtet werden. Der Prozess basiert auf dem Pascalschen Gesetz, das besagt, dass der in einer eingeschlossenen Flüssigkeit ausgeübte Druck in alle Richtungen übertragen wird, ohne dass sich seine Größe ändert.

Rolle des statischen Drucks, der durch Flüssigkeit oder Gas erzeugt wird

Beim CIP wird statischer Druck durch eine Flüssigkeit oder ein Gas wie Öl oder Wasser erzeugt, das als Medium zur Druckausübung auf die Form dient. Der Druck wird gleichmäßig über das Material verteilt, was dazu beiträgt, Verformungen zu reduzieren, die Genauigkeit zu verbessern und das Risiko von Lufteinschlüssen und Hohlräumen zu minimieren.

Einsatz einer Hochdruckpumpe im Prozess

Um den für die CIP erforderlichen Druck zu erreichen, wird eine Hochdruckpumpe eingesetzt, die den erforderlichen Flüssigkeitsdruck erzeugt. Diese Pumpe übt je nach spezifischer Anwendung typischerweise einen Druck im Bereich von 60.000 lbs/in² (400 MPa) bis 150.000 lbs/in² (1000 MPa) aus.

Resultierender isotroper Gleichdruck beim Pressen

Durch die Anwendung von Flüssigkeitsdruck während der CIP-Reinigung wird sichergestellt, dass der Druck gleichmäßig in alle Richtungen auf das gesamte Material übertragen wird. Dies führt zu einem isotropen, gleichmäßigen Druck, der dazu beiträgt, am Ende des Prozesses einen hochkompakten Feststoff zu erreichen.

CIP ist eine vielseitige Methode, die für eine Vielzahl von Materialien verwendet werden kann, darunter Kunststoffe, Graphit, Pulvermetallurgie, Keramik und Sputtertargets. Es wird häufig in Branchen wie der Medizintechnik, der Luft- und Raumfahrt sowie der Automobilindustrie zur Herstellung von Komponenten mit verbesserter Genauigkeit und Festigkeit eingesetzt.

Kaltisostatisches Pressen ist eine effektive Technik zum Formen und Verdichten von Pulvern zu Komponenten unterschiedlicher Größe und Form. Der Einsatz von Flüssigkeitsdruck sorgt für Gleichmäßigkeit und verringert das Risiko von Defekten. Aufgrund seiner Vielseitigkeit und seines breiten Anwendungsspektrums ist CIP ein wertvoller Prozess in verschiedenen Branchen.

Anwendungen der isostatischen Presstechnologie

Herstellung neuer Legierungsprodukte

Mithilfe der isostatischen Presstechnologie können neue Legierungsprodukte hergestellt werden, die mit herkömmlichen Gussverfahren nur schwer herzustellen sind. Dieser Prozess übt einen gleichmäßigen Druck aus allen Richtungen aus und ermöglicht die Bildung komplexer Formen, einschließlich konkaver, hohler und schlanker Teile. Die gleichmäßige Druckverteilung führt zu einer hohen Dichteverteilung und einer erhöhten Festigkeit des Endprodukts. Darüber hinaus bietet isostatisches Pressen im Vergleich zu anderen Umformverfahren den Vorteil geringerer Formkosten.

Formungsprozess für Zirkonkeramik- und Aluminiumoxidkeramikprodukte

Das isostatische Pressen ist ein ideales Formverfahren für Zirkonoxidkeramikprodukte und Aluminiumoxidkeramikprodukte, die hohe Leistung und Festigkeit erfordern. Bei dieser Technik, die auch als kaltisostatisches Pressen (CIP) bezeichnet wird, wird mithilfe einer Flüssigkeit oder eines Gases ein gleichmäßiger Druck auf das Pulver oder den Rohling ausgeübt. Es ermöglicht die Herstellung von Teilen mit präzisen Abmessungen und komplexen Formen, einschließlich solcher mit konkaven oder schlanken Merkmalen. Isostatisches Pressen bietet außerdem die Vorteile eines geringen Reibungsverlusts und eines niedrigen Umformdrucks.

Das isostatische Pressverfahren ist in verschiedenen Branchen weit verbreitet, darunter in der Pharma-, Sprengstoff-, Chemie-, Lebensmittel- und Kernbrennstoffproduktion. Es eignet sich für Materialien wie Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff. Isostatisches Pressen bietet eine kostengünstige Lösung zur Konsolidierung von Pulvern und zur Heilung von Defekten in Gussteilen. Darüber hinaus ist es aufgrund seiner Fähigkeit, gleichmäßigen Druck auf Produkte jeder Form und Größe auszuüben, besonders vorteilhaft für Keramik- und Feuerfestanwendungen und reduziert den Bedarf an kostspieliger Bearbeitung.

Zusammenfassend bietet die isostatische Presstechnologie zahlreiche Vorteile für die Herstellung neuer Legierungsprodukte und die Umformung von Zirkonoxidkeramik- und Aluminiumoxidkeramikprodukten. Seine Fähigkeit, gleichmäßigen Druck aus allen Richtungen auszuüben, gewährleistet eine hohe Dichte und Festigkeit und ermöglicht gleichzeitig die Bildung komplexer Formen. Diese vielseitige Technik hat in verschiedenen Branchen Anwendung gefunden und ist zu einem wertvollen Produktionswerkzeug geworden.

Vorteile des isostatischen Pressens

Isostatisches Pressen bietet mehrere Vorteile gegenüber anderen Produktionsmethoden wie Formverdichtung, Extrusion, Schlickerguss und Spritzguss. Zu diesen Vorteilen gehören:

Fähigkeit, Teile mit komplexen Formen zu pressen

Isostatisches Pressen ermöglicht die Herstellung von Teilen mit komplizierten und komplexen Formen, die mit anderen Methoden nur schwer oder gar nicht zu erreichen sind. Diese Formflexibilität ermöglicht mehr Gestaltungsmöglichkeiten und Innovationen in der Produktentwicklung.

Geringer Reibungsverlust und geringer Umformdruck

Im Gegensatz zu anderen Umformverfahren sind beim isostatischen Pressen keine Schmiermittel erforderlich. Dies führt zu geringen Reibungsverlusten beim Pressvorgang. Darüber hinaus ist der beim isostatischen Pressen erforderliche Umformdruck im Vergleich zu anderen Verfahren geringer, wodurch das Risiko einer Materialverformung oder -beschädigung verringert wird.

Gleichmäßige Druckverteilung führt zu gleichmäßiger Dichte und hoher Knüppelfestigkeit

Beim isostatischen Pressen wird das Pulver mit dem gleichen Druck aus allen Richtungen verdichtet. Diese gleichmäßige Druckverteilung gewährleistet, dass das resultierende verdichtete Stück eine gleichmäßige Dichte aufweist. Diese gleichmäßige Dichte führt zu einer gleichmäßigen Schrumpfung beim Sintern oder heißisostatischen Pressen, wodurch Verformungen oder Verformungen minimiert werden. Darüber hinaus gewährleistet die durch isostatisches Pressen erreichte hohe Blockfestigkeit die Haltbarkeit und Leistung des Endprodukts.

Das isostatische Pressen bietet darüber hinaus weitere Vorteile wie:

Formflexibilität: Isostatisches Pressen ermöglicht die Herstellung von Formen und Abmessungen, die mit anderen Methoden nur schwer zu erreichen sind. Es ermöglicht die Herstellung von Teilen mit Innenformen, Gewinden, Keilverzahnungen, Verzahnungen und Verjüngungen.

Bauteilgröße: Durch isostatisches Pressen lässt sich ein breites Spektrum an Bauteilgrößen herstellen, von massiven endkonturnahen PM-Formen bis hin zu kleinen MIM-Teilen.

Niedrige Werkzeugkosten: Beim isostatischen Pressen fallen im Vergleich zu anderen Herstellungsverfahren geringere Werkzeugkosten an, was es bei kleinen Produktionsläufen wirtschaftlicher macht.

Erweiterte Legierungsmöglichkeiten: Isostatisches Pressen ermöglicht die Verstärkung von Legierungselementen, ohne eine Entmischung im Material hervorzurufen, was zu verbesserten Materialeigenschaften führt.

Verkürzte Durchlaufzeiten: Isostatisches Pressen ermöglicht die wirtschaftliche Herstellung komplexer Formen vom Prototyp bis zur Produktionsmenge und verkürzt die Durchlaufzeiten im Vergleich zu herkömmlichen Methoden wie Schmiedeteilen oder maschinell bearbeiteten Komponenten erheblich.

Material- und Bearbeitungskosten: Durch isostatisches Pressen hergestellte endkonturnahe Teile reduzieren die Material- und Bearbeitungskosten und machen es zu einer kostengünstigen Fertigungsoption.

Zusammenfassend lässt sich sagen, dass die Vorteile des isostatischen Pressens es zu einer vielseitigen und effizienten Produktionsmethode für Teile mit komplexen Formen machen, die eine gleichmäßige Dichte und hohe Festigkeit gewährleistet. Seine Flexibilität, Kosteneffizienz und die Fähigkeit, mit einer breiten Palette von Materialien zu arbeiten, machen es zu einer attraktiven Option für verschiedene Branchen.

Kosteneffizienz des isostatischen Pressens

Niedrigere Formkosten

Isostatisches Pressen ist eine häufig eingesetzte Methode zur Erzielung hoher Kompaktdichten und Zugangsformen, die in einachsigen Pressen nicht verdichtet werden können. Ein Vorteil des isostatischen Pressens im Hinblick auf die Kosteneffizienz sind die geringeren Formkosten im Vergleich zu anderen Verfahren.

Beim heißisostatischen Pressen sind die Werkzeugkosten und die Komplexität des Prozesses höher als beim uniaxialen Pressen. Durch isostatisches Pressen können jedoch auf Wunsch auch etwas komplexe Formen in Elastomerformen umgesetzt werden. Dies bedeutet, dass selbst bei höheren Werkzeugkosten die Flexibilität bei der Formgestaltung in bestimmten Fällen zu Kosteneinsparungen führen kann.

Andererseits können beim kaltisostatischen Pressen aufgrund minimierter Reibungseffekte gleichmäßigere Dichten erzielt werden. Während bei dieser Methode verwendete Druckbehälter normalerweise auf Drücke von 415 MPa (60 ksi) beschränkt sind, ist sie aufgrund der geringeren Formkosten eine attraktive Option für kostenbewusste Unternehmen. Darüber hinaus kann das kaltisostatische Pressen automatisiert werden, obwohl die Produktionsraten im Vergleich zum Gesenkpressen geringer sind.

Es ist wichtig zu beachten, dass die Kosteneffizienz des isostatischen Pressens je nach den spezifischen Anforderungen des Projekts variieren kann. Faktoren wie gewünschte Form, Teilegröße und Produktionsvolumen beeinflussen die Gesamtkosten. Daher ist es ratsam, Experten auf diesem Gebiet zu konsultieren, um den kostengünstigsten Ansatz für Ihre spezifischen Anforderungen zu ermitteln.

Insgesamt bietet isostatisches Pressen Kosteneffizienzvorteile, insbesondere im Hinblick auf niedrigere Formkosten. Durch die Berücksichtigung der einzigartigen Eigenschaften des isostatischen Pressens und deren Vergleich mit anderen Methoden können Unternehmen fundierte Entscheidungen treffen, um die Kosteneffizienz ihrer Herstellungsprozesse zu optimieren.

Abschluss

Zusammenfassend lässt sich sagen, dass das Verfahren des kaltisostatischen Pressens von Zirkonoxidkeramik zahlreiche Vorteile und Anwendungen für Unternehmen bietet. Durch das Verständnis des Prozesses des isostatischen Pressens und der Rolle des statischen Drucks können Unternehmen effektiv neue Legierungsprodukte herstellen und Zirkonoxidkeramik- und Aluminiumoxidkeramikprodukte formen. Die Vorteile des isostatischen Pressens, einschließlich der Möglichkeit, Teile mit komplexen Formen zu pressen, geringer Reibungsverlust und gleichmäßiger Druckverteilung, führen zu einer gleichmäßigen Dichte und einer hohen Barrenfestigkeit. Darüber hinaus erweist sich das isostatische Pressen als kosteneffizient mit geringeren Formkosten. Insgesamt kann der Einsatz der isostatischen Presstechnologie die Produktivität und Qualität in verschiedenen Branchen erheblich steigern.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Präzisionsbearbeitete Yttrium-stabilisierte Zirkonoxid-Keramikstäbe für fortschrittliche Feinkeramik

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Ähnliche Artikel

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen

- Was ist eine isostatische Pressmaschine?

- Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen