Es ist ein Szenario, das sich überall in Laboren abspielt. Sie haben ein kritisches Projekt, eine neue Aluminiumlegierung zu entwickeln oder einen Qualitätskontrolltest durchzuführen. Sie legen die Aluminiumcharge in Ihren Induktionsofen – ein leistungsstarkes Werkzeug, das andere Metalle problemlos verarbeitet. Aber dieses Mal ist es anders.

Der Schmelzprozess ist quälend langsam. Die Temperatur steigt nur mühsam an und ist, wenn sie es tut, instabil. Sie verschwenden Stunden damit, mit der Ausrüstung zu kämpfen, nur um eine inkonsistente Schmelze oder, schlimmer noch, einen fehlgeschlagenen Durchlauf zu erhalten. Sie beginnen, alles in Frage zu stellen: Ist der Tiegel kontaminiert? Ist dies eine schlechte Charge Aluminium? Funktioniert der Ofen nicht richtig?

Dies ist keine bloße Unannehmlichkeit; es ist ein erheblicher Engpass.

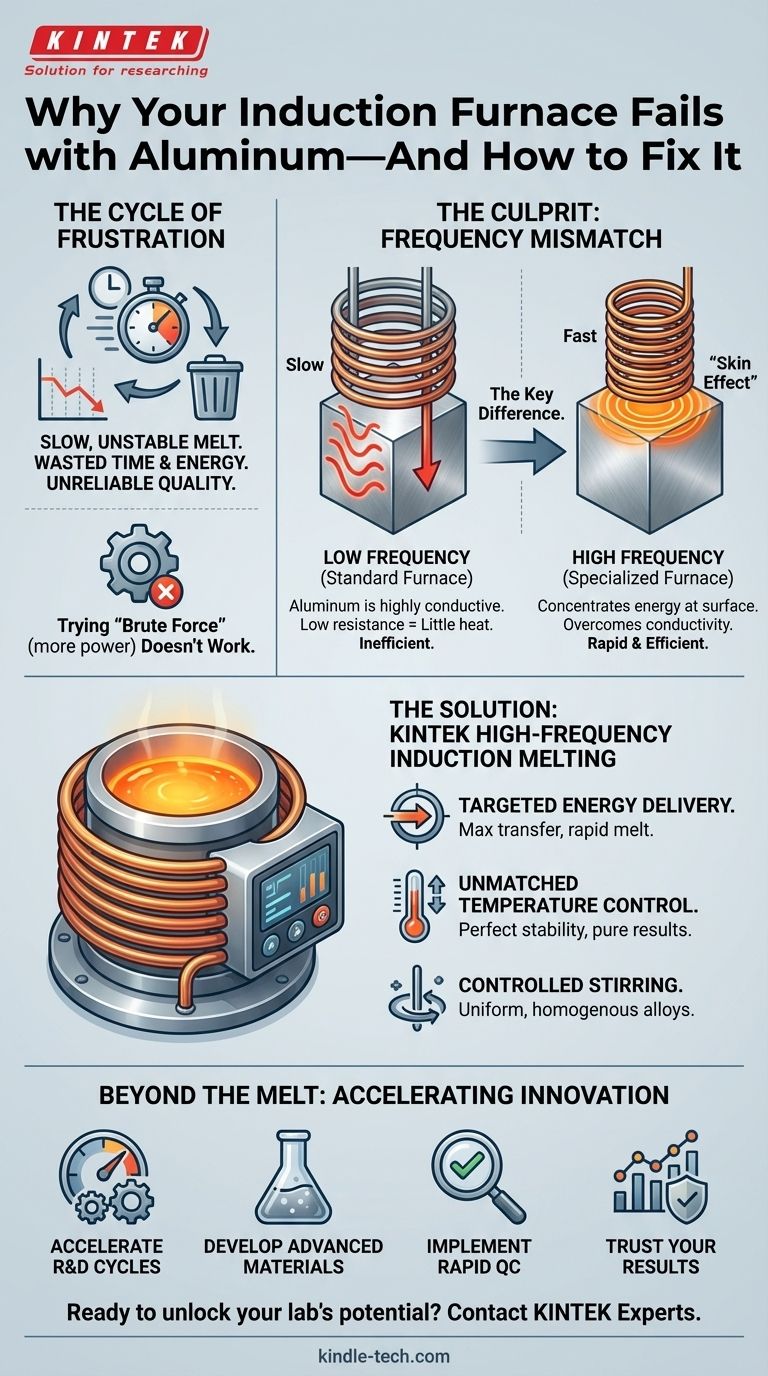

Der Kreislauf der Frustration: Warum „mehr Anstrengung“ nicht funktioniert

Wenn man mit diesem Problem konfrontiert wird, ist die typische Reaktion rohe Gewalt anzuwenden. Sie könnten die Leistung erhöhen, den Zyklus länger laufen lassen oder versuchen, kleinere, besser handhabbare Mengen zu schmelzen. Aber die Ergebnisse sind selten besser. Sie verbrauchen einfach mehr Energie und Zeit, mit demselben frustrierenden Ergebnis.

Diese Schwierigkeiten haben reale geschäftliche Konsequenzen:

- Projektverzögerungen: F&E-Zeitpläne verschieben sich, da Teams Tage mit einer Aufgabe verbringen, die eine einfache Schmelzaufgabe sein sollte.

- Erhöhte Kosten: Verschwendeter Strom und Arbeitsstunden treiben die Betriebskosten für jeden fehlgeschlagenen oder ineffizienten Durchlauf in die Höhe.

- Unzuverlässige Qualität: Inkonsistentes Schmelzen führt zu inkonsistenter Legierungszusammensetzung, was die Herstellung von Materialien, die engen Spezifikationen entsprechen, unmöglich macht. Ihre Ergebnisse werden nicht wiederholbar.

Viele Labore kommen zu dem Schluss, dass das Induktionsschmelzen einfach nicht gut für Aluminium geeignet ist. Aber diese Schlussfolgerung, obwohl verständlich, ist falsch. Sie übersehen ein entscheidendes Puzzleteil.

Der wahre Schuldige: Eine Diskrepanz zwischen Frequenz und Physik

Das Problem liegt nicht an Ihrem Prozess oder der Leistung Ihres Ofens. Es ist eine grundlegende Diskrepanz zwischen der Physik von Aluminium und der Betriebsfrequenz eines Standard-Induktionsofens.

Hier ist die einfache Erklärung:

Induktionsofen arbeiten, indem sie ein starkes, wechselndes Magnetfeld erzeugen. Dieses Feld erzeugt elektrische Ströme – sogenannte „Wirbelströme“ – im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive Wärme und schmilzt es von innen heraus.

Aluminium ist jedoch ein ausgezeichneter elektrischer Leiter. Es ist wie eine reibungslose Autobahn für Elektrizität. Diese hohe Leitfähigkeit bedeutet, dass es dem von einem Niederfrequenz-Magnetfeld (wie es in Standard-Eisenöfen verwendet wird) erzeugten Wirbelströmen nur sehr geringen Widerstand entgegensetzt. Bei geringem Widerstand wird nur sehr wenig Wärme erzeugt.

Um Aluminium effizient zu erhitzen, müssen Sie die Energie konzentrieren. Dies wird durch die Verwendung eines Ofens erreicht, der bei einer mittleren bis hohen Frequenz arbeitet.

Stellen Sie es sich so vor, als würden Sie ein Kind auf einer Schaukel anschieben. Wenn Sie in einem langsamen, zufälligen Rhythmus (niedrige Frequenz) schieben, bekommen Sie die Schaukel kaum in Bewegung. Aber wenn Sie Ihre Schübe so timen, dass sie dem natürlichen Bogen der Schaukel entsprechen (hohe Frequenz), übertragen Sie Energie effizient und lassen sie hochfliegen.

Ein Hochfrequenzfeld erzeugt ein Phänomen, das als „Skin-Effekt“ bekannt ist und die Heizströme in einer dünnen äußeren Schicht des Aluminiums konzentriert. Dies überwindet die hohe Leitfähigkeit des Metalls und ermöglicht eine unglaublich schnelle und effiziente Energieübertragung.

Deshalb sind Ihre Versuche, einfach „mehr Leistung hinzuzufügen“, gescheitert. Sie haben nicht die richtige physikalische Sprache gesprochen. Ein Niederfrequenzofen, egal wie leistungsstark, ist einfach das falsche Werkzeug für die Aufgabe.

Das richtige Werkzeug für die richtige Physik: Hochfrequenz-Induktionsschmelzen

Um dieses Problem dauerhaft zu lösen, benötigen Sie keine Notlösung. Sie benötigen ein Werkzeug, das von Grund auf mit Blick auf die Physik von Aluminium entwickelt wurde. Sie benötigen einen Ofen, der die präzise, hochfrequente Energie liefern kann, die für eine schnelle, kontrollierte und wiederholbare Schmelze erforderlich ist.

Dies ist das genaue Prinzip hinter den spezialisierten Labor-Induktionsofen von KINTEK. Es sind keine generischen Heizgeräte; es sind Präzisionsinstrumente, die entwickelt wurden, um diese spezifischen metallurgischen Herausforderungen zu bewältigen.

Unsere Hochfrequenz-Induktionsofen lösen direkt die Grundursache des Problems:

- Gezielte Energieübertragung: Durch den Betrieb bei der optimalen mittleren bis hohen Frequenz stellen unsere Systeme sicher, dass die maximale Energie direkt in Ihre Aluminiumcharge übertragen wird, was schnelle Schmelzzeiten und eine außergewöhnliche Energieeffizienz garantiert.

- Unübertroffene Temperaturkontrolle: Die saubere, eingeschlossene Natur der Induktionserwärmung, kombiniert mit unseren präzisen digitalen Steuerungen, ermöglicht es Ihnen, eine perfekt stabile Temperatur aufrechtzuerhalten. Dies ist entscheidend für die Herstellung homogener Legierungen und die Kontrolle der Bildung von Aluminiumoxid (Schlacke).

- Kontrolliertes Rühren für Homogenität: Das Magnetfeld rührt das geschmolzene Metall auf natürliche Weise und stellt sicher, dass alle Legierungselemente perfekt gemischt werden, um jedes Mal ein gleichmäßiges Ergebnis von hoher Reinheit zu erzielen.

Unsere Öfen sind kein glücklicher Zufall; sie sind das direkte Ergebnis des Verständnisses der Wissenschaft und der Entwicklung einer Lösung, die mit den Eigenschaften des Materials arbeitet und nicht dagegen.

Über die Schmelze hinaus: Innovation beschleunigen, wenn Ihr Prozess einfach funktioniert

Wenn Sie den grundlegenden Engpass des Schmelzens beseitigen, erschließen Sie neues Potenzial für Ihr gesamtes Labor. Das Gespräch verlagert sich von „Wie bekommen wir das zum Schmelzen?“ zu „Was können wir als Nächstes entwickeln?“

Mit einem zuverlässigen und wiederholbaren Schmelzprozess können Sie jetzt:

- F&E-Zyklen beschleunigen: Führen Sie mehrere Legierungsexperimente an einem einzigen Tag durch, anstatt eine Woche für eine problematische Charge zu benötigen.

- Fortschrittliche Materialien entwickeln: Stellen Sie zuversichtlich hochreine, spezifikationskritische Aluminiumlegierungen für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, im Automobilbau oder im medizinischen Bereich her.

- Schnelle Qualitätskontrolle implementieren: Testen Sie schnell und genau eingehende Materialien oder Produktionsproben, um die Qualität sicherzustellen und nachgelagerte Probleme zu vermeiden.

- Ihren Ergebnissen vertrauen: Generieren Sie konsistente, wiederholbare Daten, die Ihnen volles Vertrauen in Ihre Forschungs- und Entwicklungsergebnisse geben.

Das Schmelzen von Aluminium verwandelt sich von einer Quelle der Frustration in einen vorhersehbaren, zuverlässigen und ermöglichenden Schritt in Ihrem Workflow.

Die Lösung einer hartnäckigen technischen Herausforderung bedeutet mehr als nur die Erledigung einer einzelnen Aufgabe; es geht darum, eine Barriere für Innovationen zu beseitigen. Wenn Ihr Labor bereit ist, die Einschränkungen Ihrer aktuellen Ausrüstung hinter sich zu lassen und Ihre Materialwissenschaftsprojekte zu beschleunigen, steht Ihnen unser Expertenteam zur Seite. Wir können mit Ihnen zusammenarbeiten, um Ihre einzigartigen Herausforderungen zu verstehen und ein System zu konfigurieren, das die Leistung und Zuverlässigkeit liefert, die Sie benötigen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Ähnliche Artikel

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

- Wie das Vakuum-Induktionsschmelzen katastrophale Materialausfälle in kritischen Komponenten verhindert

- Vakuum-Induktionsschmelzofen: Prinzip, Vorteile und Anwendungen

- Anwendung der Technologie des heißisostatischen Pressens beim Gießen von Hochtemperaturlegierungen auf Nickelbasis