Ja, ein Induktionsofen ist nicht nur in der Lage, Stahl zu schmelzen, er ist weltweit eine primäre Technologie, die zu diesem Zweck eingesetzt wird. Er eignet sich hervorragend zum Schmelzen verschiedener Arten von Stahl, Eisen und anderen Metallen, indem er elektromagnetische Prinzipien nutzt, um intensive Wärme direkt im Material selbst zu erzeugen, was ihn zu einem hocheffizienten und kontrollierten Prozess macht.

Ein Induktionsofen schmilzt Stahl, indem er ein starkes, wechselndes Magnetfeld verwendet, um elektrische Ströme im Metall zu induzieren. Der natürliche Widerstand des Stahls gegen diese Ströme erzeugt schnelle, präzise Wärme, wodurch er seinen Schmelzpunkt in einer sauberen und kontrollierten Umgebung erreicht.

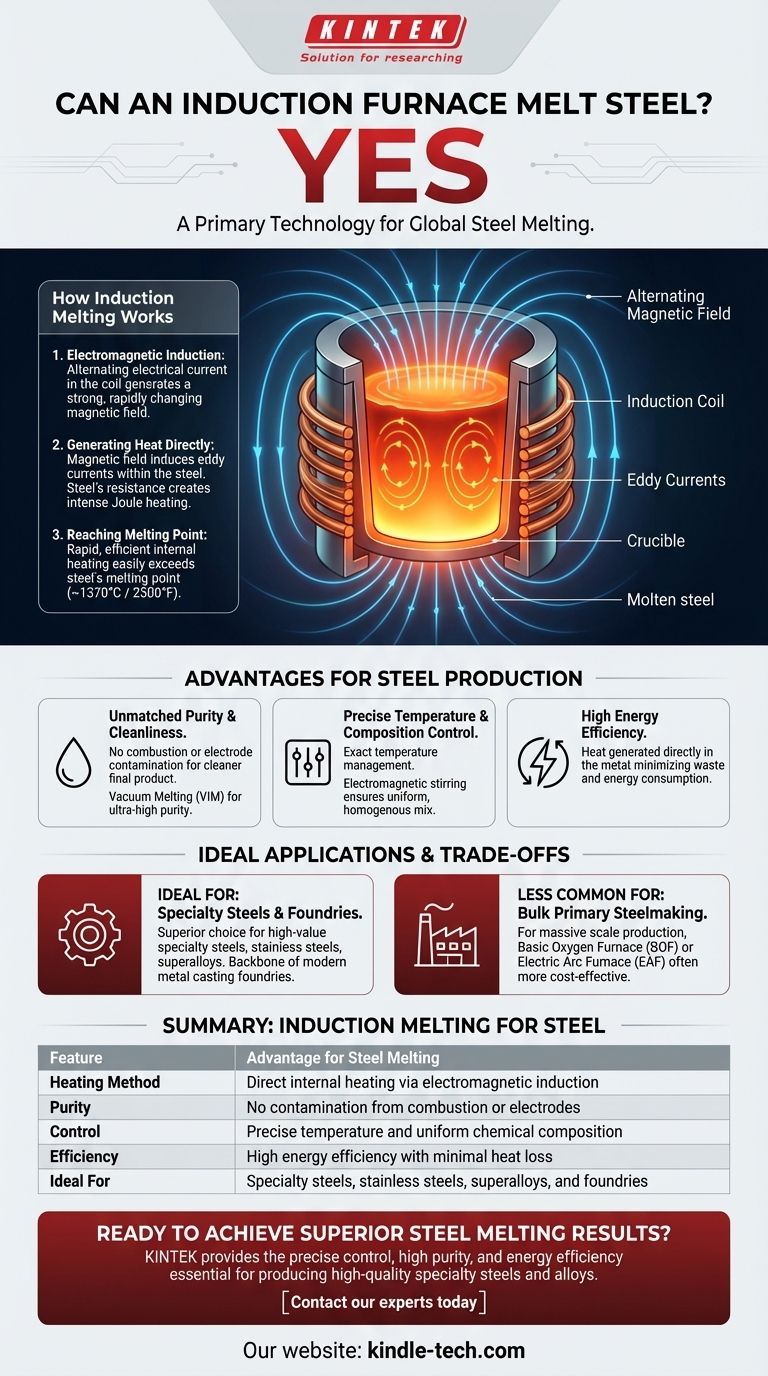

Wie Induktionsschmelzen für Stahl funktioniert

Um zu verstehen, warum diese Methode so effektiv ist, müssen wir die zugrunde liegende Physik betrachten. Es ist ein grundlegend anderer Ansatz als ein herkömmlicher, mit Brennstoff befeuerter Ofen.

Das Prinzip der elektromagnetischen Induktion

Ein Induktionsofen verwendet eine Spule aus leitfähigem Material, typischerweise Kupfer, durch die ein starker Wechselstrom geleitet wird.

Dieser Strom erzeugt ein starkes, sich schnell änderndes Magnetfeld in dem Raum innerhalb der Spule, wo der Tiegel mit dem Stahl platziert wird.

Direkte Wärmeerzeugung im Metall

Das Magnetfeld durchdringt die Stahlladung und induziert kleinere, kreisförmige elektrische Ströme im Metall, bekannt als Wirbelströme.

Der Stahl besitzt einen natürlichen elektrischen Widerstand. Wenn diese starken Wirbelströme gegen diesen Widerstand fließen, wird durch einen Prozess namens Joule-Erwärmung intensive Wärme erzeugt. Das Metall selbst wird zu seinem eigenen Heizelement.

Erreichen des Schmelzpunkts von Stahl

Diese interne Erwärmung ist extrem schnell und effizient und ermöglicht es dem Ofen leicht, den Schmelzpunkt von Stahl, der ungefähr 1370 °C (2500 °F) beträgt, zu erreichen und zu überschreiten. Der Ofen kann die hohen Temperaturen erreichen, die selbst für anspruchsvollere hochschmelzende Metalle und Superlegierungen erforderlich sind.

Die Vorteile der Induktion für die Stahlproduktion

Die einzigartige Heizmethode eines Induktionsofens bietet mehrere entscheidende Vorteile, insbesondere für die Herstellung von hochwertigen und spezialisierten Stählen.

Unübertroffene Reinheit und Sauberkeit

Da die Wärme im Stahl erzeugt wird, gibt es keine Verbrennungsprodukte oder Elektroden, die die Schmelze verunreinigen könnten. Dies führt zu einem wesentlich saubereren Endprodukt.

Für Anwendungen mit ultrahoher Reinheit führen Vakuum-Induktionsschmelzöfen (VIM) diesen Prozess in einem Vakuum durch, wodurch verhindert wird, dass der geschmolzene Stahl mit Sauerstoff oder Stickstoff in der Luft reagiert.

Präzise Temperatur- und Zusammensetzungskontrolle

Die der Induktionsspule zugeführte Leistung kann mit extremer Präzision gesteuert werden, was eine exakte Temperaturregelung des geschmolzenen Stahls ermöglicht.

Darüber hinaus erzeugt das Magnetfeld eine natürliche elektromagnetische Rührwirkung im Schmelzbad. Dies gewährleistet, dass Legierungselemente wie Chrom, Nickel oder Mangan gründlich vermischt werden, was zu einer perfekt gleichmäßigen und homogenen chemischen Zusammensetzung führt.

Hohe Energieeffizienz

Das Induktionsschmelzen ist sehr energieeffizient, da die Wärme direkt dort erzeugt wird, wo sie benötigt wird – im Metall. Weitaus weniger Energie wird beim Erhitzen der Ofenwände oder der Umgebung im Vergleich zu anderen Methoden verschwendet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Induktionsofen nicht die universelle Lösung für alle Stahlerzeugungsbetriebe. Das Verständnis seiner idealen Anwendungen ist entscheidend.

Ideal für Spezialstähle und Gießereien

Die Präzision, Sauberkeit und Kontrolle von Induktionsöfen machen sie zur überlegenen Wahl für die Herstellung von hochwertigen Spezialstählen, Edelstählen und komplexen Superlegierungen.

Sie sind auch das Rückgrat der modernen Metallgießerei, wo sie Stahlschrott und andere Metalle schmelzen, um hochwertige Gussteile mit gleichbleibenden Eigenschaften herzustellen.

Weniger verbreitet für die primäre Massenstahlproduktion

Für die Produktion von Millionen Tonnen grundlegendem Kohlenstoffstahl aus Rohstoffen (wie Eisenerz) verwenden Stahlwerke häufiger einen Sauerstoffkonverter (BOF) oder einen großen Elektrolichtbogenofen (EAF).

Obwohl sehr große Induktionsöfen existieren, sind EAFs oft kostengünstiger für das Schmelzen riesiger Mengen an Stahlschrott für die Produktion von Baustahl in Standardqualität. Die Wahl hängt von der Größenordnung, dem Eingangsmaterial und der gewünschten Qualität des Endprodukts ab.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Schmelztechnologie erfordert die Abstimmung der Stärken des Ofens mit Ihrem spezifischen Betriebsziel.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder Speziallegierungen liegt: Der Induktionsofen ist die überlegene Wahl aufgrund seiner Sauberkeit, des Fehlens von Verunreinigungen und der präzisen Zusammensetzungskontrolle.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb einer Gießerei oder dem Recycling von Stahlschrott liegt: Die Effizienz, Geschwindigkeit und elektromagnetische Rührung eines Induktionsofens machen ihn zu einem hervorragenden Werkzeug für die Herstellung von konsistentem, hochwertigem Schmelzmetall.

- Wenn Ihr Hauptaugenmerk auf der massiven Produktion von Grundstahl aus Schrott liegt: Ein Elektrolichtbogenofen (EAF) kann eine wirtschaftlichere Lösung für die Bewältigung des enormen Volumens sein, das für Standardstahlsorten erforderlich ist.

Letztendlich befähigt Sie das Verständnis des Induktionsprinzips, die richtige Schmelztechnologie für Ihre spezifischen Qualitäts- und Produktionsziele auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Vorteil für das Stahlschmelzen |

|---|---|

| Heizmethode | Direkte interne Erwärmung durch elektromagnetische Induktion |

| Reinheit | Keine Verunreinigung durch Verbrennung oder Elektroden |

| Kontrolle | Präzise Temperatur und gleichmäßige chemische Zusammensetzung |

| Effizienz | Hohe Energieeffizienz bei minimalem Wärmeverlust |

| Ideal für | Spezialstähle, Edelstähle, Superlegierungen und Gießereien |

Bereit für überragende Stahlschmelzergebnisse?

Ein Induktionsofen von KINTEK bietet die präzise Kontrolle, hohe Reinheit und Energieeffizienz, die für die Herstellung hochwertiger Spezialstähle und -legierungen unerlässlich sind. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die richtige Lösung für Ihre spezifischen Schmelzanforderungen erhalten, sei es für Forschung und Entwicklung oder die Produktion.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Induktionsofen Ihre Labor- oder Gießereibetriebe verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM