Kurz gesagt: Ja. Graphen kann nicht nur künstlich hergestellt werden, sondern praktisch alles Graphen, das in der Forschung und kommerziellen Anwendungen verwendet wird, wird durch künstliche Synthese hergestellt. Graphen existiert nicht als eigenständiges, abbaubares Material; es muss gezielt aus Graphit isoliert oder Atom für Atom gezüchtet werden.

Die zentrale Herausforderung besteht nicht darin, ob wir Graphen herstellen können, sondern wie wir es in der richtigen Größenordnung, mit gleichbleibender Qualität und zu Kosten produzieren können, die es für eine bestimmte Anwendung rentabel machen. Die gewählte Herstellungsmethode definiert direkt die Eigenschaften des Materials und seinen letztendlichen Verwendungszweck.

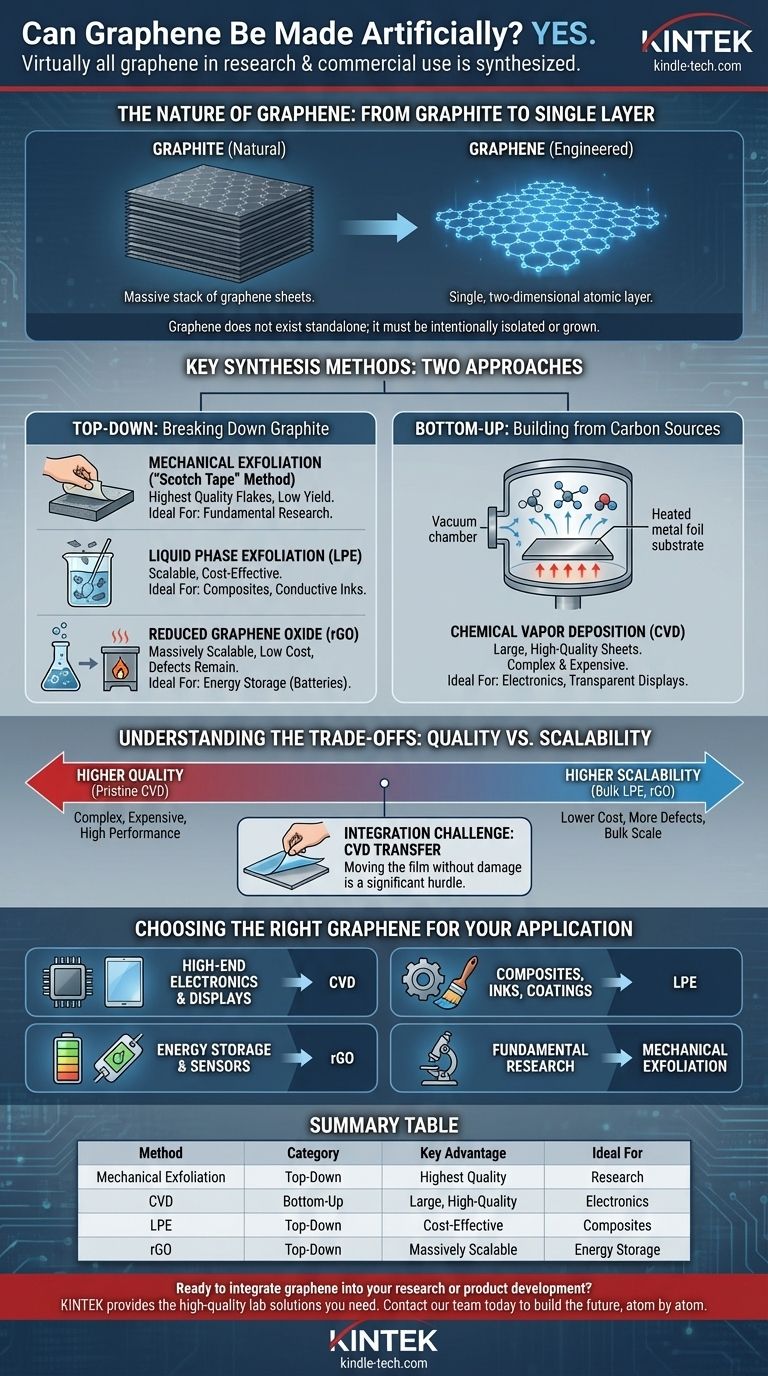

Die Natur von Graphen: Von Graphit zur Einzelschicht

Was ist Graphen im Grunde?

Graphen ist eine einzelne, zweidimensionale Schicht von Kohlenstoffatomen, die in einem wabenförmigen Gitter angeordnet sind. Der intuitivste Weg, dies zu verstehen, ist, sich einen Block Graphit vorzustellen, das Material, das in Bleistiften enthalten ist.

Graphit ist im Wesentlichen ein massiver Stapel einzelner Graphenschichten, die durch schwache Kräfte zusammengehalten werden. Während Graphit ein natürliches Material ist, ist eine einzelne, isolierte Schicht mit ihren bemerkenswerten Eigenschaften Graphen, und es erfordert einen gezielten Prozess, um sie zu erzeugen.

Warum „künstlich“ der einzig mögliche Weg ist

Man kann keine Graphenschicht in der Natur finden, so wie man einen Goldnugget finden könnte. Der Prozess der Isolierung einer einzigen Atomschicht aus einem Stapel von Milliarden (Graphit) oder der Aufbau von Grund auf ist inhärent eine von Menschen gemachte oder „künstliche“ Ingenieursleistung.

Jede Methode zur Gewinnung von brauchbarem Graphen ist eine Form der Synthese oder Herstellung.

Wichtige Methoden der Graphensynthese

Es gibt mehrere Hauptmethoden zur Herstellung von Graphen, die jeweils unterschiedliche Vor- und Nachteile aufweisen. Sie werden allgemein als „Top-Down“ (ausgehend von Graphit und dessen Zerlegung) oder „Bottom-Up“ (Aufbau von Graphen aus Kohlenstoffquellen) kategorisiert.

Mechanische Exfoliation (Die „Tesafilm“-Methode)

Dies ist die ursprüngliche, mit dem Nobelpreis ausgezeichnete „Top-Down“-Methode. Dabei wird Klebeband verwendet, um Schichten von einem Graphitstück abzulösen, bis nur noch eine einzige, atomar dünne Schicht übrig ist.

Diese Technik erzeugt extrem hochwertige, reine Graphenflocken. Es handelt sich jedoch um einen manuellen Prozess mit geringer Ausbeute, der für die industrielle Produktion nicht skaliert werden kann. Für die grundlegende Laborforschung bleibt sie ein wichtiges Werkzeug.

Chemical Vapor Deposition (CVD)

CVD ist ein „Bottom-Up“-Ansatz und die führende Methode zur Herstellung großer, hochwertiger Graphenschichten. Bei diesem Verfahren wird ein Substrat, typischerweise Kupfer- oder Nickel-Folie, in einer Vakuumkammer erhitzt und einem kohlenstoffhaltigen Gas wie Methan ausgesetzt.

Die hohe Temperatur spaltet die Gasmoleküle auf, und die Kohlenstoffatome setzen sich auf der Oberfläche der Metallfolie als kontinuierliche, einzelne Graphenschicht neu zusammen. Diese Methode ist der Standard für Anwendungen, die große Filme erfordern, wie z. B. Elektronik, transparente leitfähige Bildschirme und Sensoren.

Flüssigphasenexfoliation (LPE)

LPE ist eine skalierbare „Top-Down“-Methode für die Massenproduktion. Dabei wird Graphit in einer bestimmten Flüssiglösung hohen Scherkräften ausgesetzt. Dieser Prozess zerlegt den Graphit und erzeugt eine Dispersion von Graphenflocken, die oft nur wenige Schichten dick sind.

Obwohl LPE nicht die perfekten Einzelschichten von CVD erzeugt, ist es hochgradig skalierbar und kostengünstig. Es ist ideal für Anwendungen, bei denen Material in großen Mengen benötigt wird, wie z. B. in leitfähigen Tinten, Polymerverbundwerkstoffen und Industriebeschichtungen.

Chemische Reduktion von Graphenoxid (rGO)

Dies ist ein weiteres hochgradig skalierbares, kostengünstiges chemisches „Top-Down“-Verfahren. Zuerst wird Graphit aggressiv oxidiert, um Graphenoxid (GO) herzustellen, ein Material, das reich an sauerstoffhaltigen funktionellen Gruppen ist und sich leicht in Wasser dispergieren lässt.

Dieses GO wird dann chemisch oder thermisch „reduziert“, um den Sauerstoff zu entfernen und die leitfähige Graphenstruktur wiederherzustellen, was zu reduziertem Graphenoxid (rGO) führt. Der Prozess hinterlässt einige strukturelle Defekte, sodass rGO nicht so leitfähig ist wie reines Graphen. Seine geringen Kosten und die massive Skalierbarkeit machen es jedoch hervorragend für die Energiespeicherung (Batterien, Superkondensatoren), Biosensoren und großflächige Verbundwerkstoffe geeignet.

Die Abwägungen verstehen: Qualität vs. Skalierbarkeit

Der Begriff „Graphen“ wird oft als Sammelbegriff verwendet, aber das durch verschiedene Methoden erzeugte Material variiert erheblich. Das Verständnis dieses Spektrums ist entscheidend.

Das Qualitätsspektrum von „Graphen“

Nicht alles Graphen ist gleich. Reines, einlagiges Graphen, das mittels CVD hergestellt wird, weist völlig andere elektronische Eigenschaften auf als die mehrschichtigen, defekthaltigen Flocken von reduziertem Graphenoxid.

Bei der Bewertung eines Produkts, das Graphen verwendet, sollte die erste Frage immer lauten: Welche Art von Graphen ist es und wie wurde es hergestellt? Die Antwort bestimmt seine tatsächliche Leistung.

Kosten vs. Leistung

Es besteht ein direkter Kompromiss zwischen Materialperfektion, Skalierbarkeit und Kosten.

- Hohe Leistung: CVD produziert die beste Qualität für Elektronik, ist aber ein komplexerer und teurerer Prozess.

- Massenmaßstab: LPE- und rGO-Synthesen sind weitaus billiger und können Tonnen von Material produzieren, aber dieses Material ist weniger perfekt und nicht für High-End-Elektronik geeignet.

Die Herausforderung der Integration

Eine große Hürde, insbesondere für CVD-Graphen, ist nicht nur die Synthese, sondern auch der Transfer. Die Graphenfolie wird auf einem Metallsubstrat (wie Kupfer) gezüchtet und muss vorsichtig auf ihren endgültigen Bestimmungsort (wie einen Siliziumwafer oder flexiblen Kunststoff) übertragen werden, ohne zu reißen, Falten zu werfen oder Verunreinigungen einzubringen. Dieser Übertragungsschritt ist eine erhebliche technische Herausforderung.

Das richtige Graphen für Ihre Anwendung auswählen

Die Auswahl der richtigen Graphenart hängt vollständig von Ihrem Endziel ab. Die Synthesemethode bestimmt die Form, Funktion und Machbarkeit des Materials.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder transparenten Displays liegt: CVD ist die etablierte Methode zur Herstellung der erforderlichen großen, hochwertigen Einzelschichten.

- Wenn Ihr Hauptaugenmerk auf der Verstärkung von Verbundwerkstoffen, der Herstellung leitfähiger Tinten oder Industriebeschichtungen liegt: Die Flüssigphasenexfoliation (LPE) liefert die kostengünstig benötigten Graphenplättchen in großen Mengen für diese Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Energiespeicherung oder bestimmten Arten von Sensoren liegt: Reduziertes Graphenoxid (rGO) bietet eine starke Balance aus niedrigen Kosten, massiver Skalierbarkeit und ausreichenden Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden wissenschaftlichen Forschung liegt: Die mechanische Exfoliation bleibt ein Schlüsselwerkzeug zur Herstellung der hochwertigsten, defektfreien Flocken für die Entdeckung.

Das Verständnis der Synthesemethode ist der Schlüssel zur Erschließung des wahren Potenzials von Graphen für jedes spezifische Ziel.

Zusammenfassungstabelle:

| Methode | Kategorie | Hauptvorteil | Ideal für |

|---|---|---|---|

| Mechanische Exfoliation | Top-Down | Höchste Qualität, Reine Flocken | Grundlagenforschung |

| Chemical Vapor Deposition (CVD) | Bottom-Up | Große, hochwertige Schichten | Elektronik, Transparente Displays |

| Liquid Phase Exfoliation (LPE) | Top-Down | Kosteneffiziente Massenproduktion | Verbundwerkstoffe, Leitfähige Tinten, Beschichtungen |

| Reduced Graphene Oxide (rGO) | Top-Down | Massiv skalierbar, Kostengünstig | Energiespeicherung, Biosensoren |

Bereit, Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

Die Wahl der Synthesemethode ist entscheidend für den Erfolg Ihres Projekts. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der hochwertigen Laborgeräte und Verbrauchsmaterialien, die für die Forschung an fortschrittlichen Materialien erforderlich sind, einschließlich der Graphensynthese und -analyse.

Unsere Experten können Ihnen helfen, die richtigen Werkzeuge für Ihre spezifische Methode auszuwählen, egal ob Sie mit CVD skalieren oder einen Massenprozess mit LPE optimieren.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die Innovation Ihres Labors in der Materialwissenschaft unterstützen können. Lassen Sie uns die Zukunft Atom für Atom aufbauen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind