Ja, ein Induktionsofen ist nicht nur geeignet, sondern ein bevorzugtes Verfahren zur Herstellung hochwertiger Legierungen durch das Schmelzen der Bestandteile. Seine Kernvorteile – Sauberkeit, Geschwindigkeit und präzise Kontrolle – machen ihn außergewöhnlich gut geeignet für die Herstellung homogener Metallmischungen bei minimalem Materialverlust.

Ein Induktionsofen eignet sich hervorragend zum Schmelzen und Legieren, da er eine präzise Temperaturkontrolle in einer sauberen Umgebung bietet. Seine Hauptfunktion ist das Schmelzen und Mischen, nicht das Raffinieren. Das bedeutet, dass die Reinheit Ihrer Endlegierung von der Reinheit der von Ihnen verwendeten Rohstoffe abhängt.

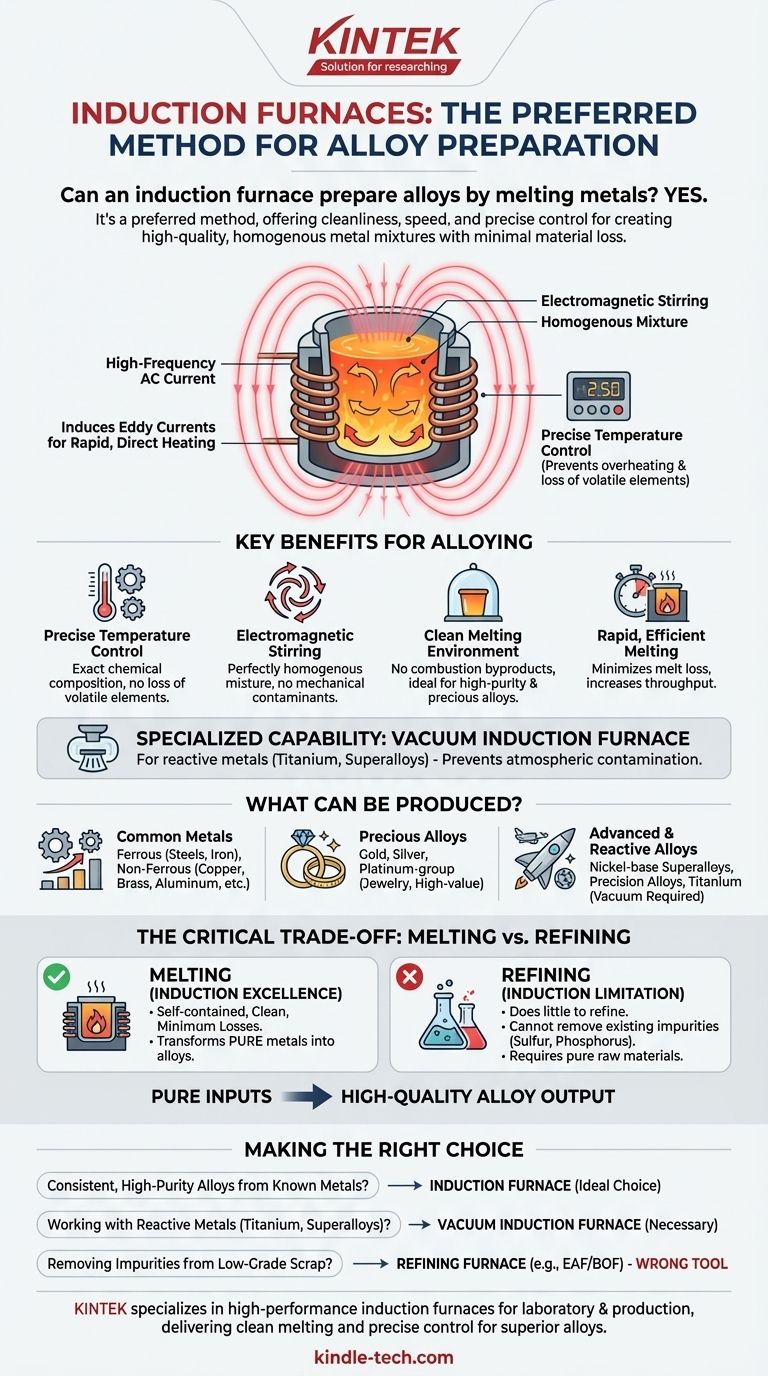

Wie Induktionsöfen präzises Legieren ermöglichen

Die Wirksamkeit eines Induktionsofens für das Legieren ergibt sich direkt aus seinem einzigartigen Heizmechanismus. Es geht nicht um externe Flammen oder Heizelemente, sondern darum, Wärme direkt im Material selbst zu erzeugen.

Das Prinzip der Induktionserwärmung

Ein Induktionsofen verwendet einen starken, hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird. Diese Spule erzeugt ein sich schnell änderndes Magnetfeld um den Tiegel im Inneren.

Dieses Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im Metallgut oder in einem Graphittiegel. Der natürliche Widerstand des Materials gegen diese Ströme erzeugt intensive, schnelle Hitze, wodurch es von innen nach außen schmilzt.

Unübertroffene Temperaturkontrolle

Da die Erwärmung elektromagnetisch gesteuert wird, haben die Bediener eine extrem präzise und sofortige Kontrolle über die Temperatur der Schmelze.

Dies ist für das Legieren von entscheidender Bedeutung. Es verhindert Überhitzung, die wertvolle und flüchtige Legierungselemente wie Zink oder Magnesium verbrennen könnte, und stellt sicher, dass die endgültige chemische Zusammensetzung der Legierung genau wie beabsichtigt ist.

Der Vorteil des elektromagnetischen Rührens

Ein Hauptmerkmal des Induktionsschmelzens ist die natürliche Rührwirkung, die durch die Magnetfelder erzeugt wird. Diese Kräfte bewirken, dass das geschmolzene Metallbad kontinuierlich zirkuliert.

Dieses elektromagnetische Rühren ist für die Herstellung hochwertiger Legierungen unerlässlich, da es sicherstellt, dass alle Bestandteile gründlich vermischt werden, was zu einem vollkommen homogenen Endprodukt führt, ohne dass mechanische Rührer Verunreinigungen einbringen könnten.

Welche Metalle und Legierungen können hergestellt werden?

Die Induktionstechnologie ist vielseitig und kann eine breite Palette von Metallen verarbeiten, von gängigen Industriematerialien bis hin zu hochspezialisierten Superlegierungen.

Gängige Eisen- und Nichteisenmetalle

Induktionsöfen werden häufig zum Schmelzen und Legieren von Standardmetallen eingesetzt. Dazu gehören Stähle, Edelstähle, Eisen, Kupfer, Messing, Aluminium und deren verschiedene Legierungen.

Edelmetalllegierungen

Die saubere Schmelzumgebung und der minimale Materialverlust machen die Induktion ideal für hochwertige Materialien. Sie ist ein Standardwerkzeug im Schmuckhandwerk zur Herstellung präziser Gold-, Silber- und Platingruppenlegierungen.

Fortschrittliche und reaktive Legierungen

Für Materialien, die aggressiv mit Sauerstoff reagieren, wird ein spezieller Vakuuminduktionsofen verwendet.

Diese Technologie ermöglicht das Schmelzen und Gießen von Materialien wie Nickelbasis-Superlegierungen, Präzisionslegierungen, Titan und Seltenerdmetallen unter Vakuum oder einer schützenden Inertgasatmosphäre, wodurch Verunreinigungen verhindert und die Reinheit gewährleistet werden.

Den kritischen Kompromiss verstehen: Schmelzen vs. Raffinieren

Obwohl sie ideal zum Legieren ist, ist es wichtig zu verstehen, dass ein Induktionsofen im Grunde ein Schmelzgerät und kein Raffiniergerät ist.

Warum Induktionsöfen beim Schmelzen glänzen

Der Prozess ist in sich geschlossen und außergewöhnlich sauber. Es gibt keine Verbrennungsprodukte, die die Schmelze verunreinigen könnten. Der schnelle Schmelzzyklus und die geschlossene Umgebung führen zu minimalen Schmelzverlusten und schonen Ihre wertvollen Rohstoffe.

Die Einschränkung: Minimale Raffinierungsfähigkeit

Die saubere, kontrollierte Umgebung bedeutet auch, dass der Ofen wenig zur Raffinierung des Metalls beiträgt. Er entfernt keine vorhandenen Verunreinigungen wie Schwefel, Phosphor oder unerwünschte Oxide aus dem ursprünglichen Einsatzmaterial.

Raffinierungsprozesse erfordern typischerweise chemische Reaktionen, oft durch die Einführung von Sauerstoff oder spezifischen schlackenbildenden Reagenzien, die nicht Teil des Betriebs eines Standard-Induktionsofens sind.

Die Auswirkung auf Ihre Rohmaterialien

Dies bedeutet, dass die Qualität Ihres Einsatzmaterials die Qualität Ihres Ergebnisses bestimmt. Um eine hochreine Legierung herzustellen, müssen Sie mit hochreinen Bestandteilen beginnen. Der Ofen schmilzt und mischt alles, was Sie hineingeben, getreulich.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Induktionsofen das richtige Werkzeug ist, müssen Sie sich über Ihr Hauptziel im Klaren sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, konsistente, hochreine Legierungen aus Metallen bekannter Reinheit herzustellen: Ein Induktionsofen ist aufgrund seiner Präzision, Sauberkeit und Effizienz die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle wie Titan oder Superlegierungen liegt: Ein spezieller Vakuuminduktionsofen ist erforderlich, um eine Kontamination durch die Atmosphäre zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Verunreinigungen aus minderwertigem Schrottmetall liegt: Ein Induktionsofen ist das falsche Werkzeug; Sie benötigen einen speziellen Raffinierungsofen, wie einen Elektrolichtbogenofen oder einen Sauerstoffkonverter.

Letztendlich ist der Induktionsofen das definitive Werkzeug, um reine Metalle in präzise, homogene Legierungen umzuwandeln.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil für die Legierungsherstellung |

|---|---|

| Präzise Temperaturkontrolle | Verhindert den Verlust flüchtiger Legierungselemente und gewährleistet eine exakte chemische Zusammensetzung. |

| Elektromagnetisches Rühren | Erzeugt eine vollkommen homogene Mischung ohne mechanische, kontaminierende Rührer. |

| Saubere Schmelzumgebung | Keine Verbrennungsprodukte; ideal für Edelmetalle und hochreine Legierungen. |

| Schnelles, effizientes Schmelzen | Minimiert den Schmelzverlust und erhöht den Durchsatz für gängige und fortschrittliche Legierungen. |

| Vakuumfähigkeit (Spezialfall) | Ermöglicht das Schmelzen reaktiver Metalle (z. B. Titan, Superlegierungen) ohne Kontamination durch die Atmosphäre. |

Bereit, überlegene, homogene Legierungen mit Präzision und Effizienz herzustellen?

KINTEK ist spezialisiert auf Hochleistungs-Induktionsöfen für Labor- und Produktionsumgebungen. Unsere Anlagen bieten das saubere Schmelzen, die präzise Kontrolle und das elektromagnetische Rühren, die für die Herstellung konsistenter Legierungen von Edelmetallen bis hin zu fortschrittlichen Superlegierungen unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Legierungsentwicklung und Produktionsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist das Prinzip eines Rohrofens? Gesteuerte Beheizung für präzise Laborergebnisse

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung