In der Praxis wird die PVD-Beschichtung nicht direkt auf unbehandeltes Holz aufgebracht. Obwohl die Physical Vapor Deposition (PVD) ein hochgradig vielseitiger Prozess ist, der mit Metallen, Keramiken und vielen Kunststoffen kompatibel ist, machen die natürlichen Eigenschaften von Holz – Porosität, Feuchtigkeitsgehalt und geringe Hitzetoleranz – es im Grunde inkompatibel mit dem Standard-PVD-Verfahren. Um eine PVD-Oberfläche auf einem Holzprodukt zu erzielen, ist eine spezialisierte, mehrstufige Vorbereitung erforderlich, um dessen Oberfläche zunächst in ein geeignetes Substrat umzuwandeln.

Die Kernherausforderung liegt nicht im PVD-Prozess selbst, sondern in den inhärenten Eigenschaften des Holzes. Um PVD erfolgreich aufzutragen, muss das Holz zunächst vollständig versiegelt werden, um eine nicht poröse, vakuumstabile Oberfläche zu schaffen, die sich effektiv wie Kunststoff oder Metall verhält.

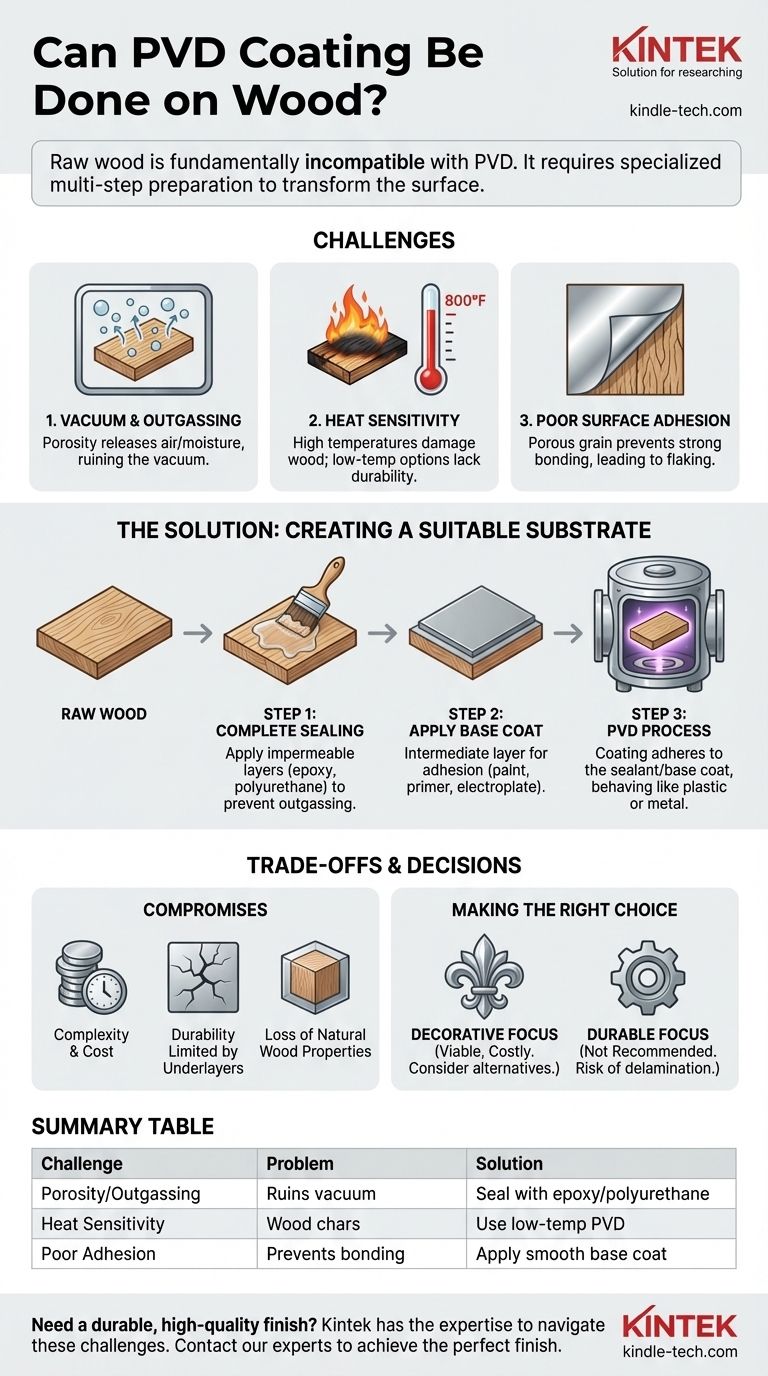

Warum eine direkte PVD-Beschichtung auf Holz problematisch ist

PVD erzeugt einen dünnen Film, indem ein festes Material im Vakuum verdampft und auf ein Zielsubstrat abgeschieden wird. Die Beschaffenheit von Holz stellt drei Haupthindernisse für diesen Prozess dar.

Die Umgebung der Vakuumkammer

PVD erfordert eine Hochvakuumbedingung, damit verdampfte Partikel ungehindert wandern können. Holz ist porös und enthält von Natur aus eingeschlossene Luft und Feuchtigkeit. Wenn es in ein Vakuum gebracht wird, entweicht dieses eingeschlossene Material in einem Prozess, der als Entgasung (Outgassing) bezeichnet wird. Dies destabilisiert das Vakuum, kontaminiert die Kammer und verhindert die Bildung einer gleichmäßigen, hochwertigen Beschichtung.

Temperaturabhängigkeit des Substrats

Viele industrielle PVD-Verfahren arbeiten bei erhöhten Temperaturen, um eine starke Haftung und eine haltbare Beschichtung zu gewährleisten. Einige Verfahren erfordern das Erhitzen des Substrats auf über 425 °C (800 °F). Holz hält diesen Temperaturen nicht stand und würde schwer beschädigt oder sogar verbrennen, lange bevor der Beschichtungsprozess abgeschlossen ist. Obwohl einige PVD-Methoden bei niedrigeren Temperaturen existieren, bieten diese möglicherweise nicht die gleiche Haltbarkeit.

Schlechte Oberflächenhaftung

PVD-Filme benötigen eine saubere, glatte und nicht poröse Oberfläche, um eine optimale Haftung zu erzielen. Die natürliche Maserung und Zellstruktur von unbehandeltem Holz bieten eine schlechte Grundlage für die mikroskopische Schicht einer PVD-Beschichtung, was zu einer schwachen Bindung und einer hohen Wahrscheinlichkeit von Abblättern oder Ablösung führt.

Die Lösung: Schaffung eines geeigneten Substrats

Der Schlüssel zur Anwendung einer PVD-Oberfläche auf einem Holzgegenstand liegt darin, dessen Oberfläche zunächst so zu modifizieren, dass sie sich nicht mehr wie Holz verhält. Dies beinhaltet das Umhüllen mit einem Material, das mit dem PVD-Verfahren kompatibel ist.

Schritt 1: Vollständige Versiegelung

Der erste und wichtigste Schritt ist die vollständige Versiegelung der Holzoberfläche. Dies geschieht typischerweise durch das Auftragen mehrerer dicker Schichten eines nicht porösen Materials wie eines hochfesten Epoxidharzes, Polyurethans oder einer speziellen Lackierung. Ziel ist es, eine undurchlässige Barriere zu schaffen, die verhindert, dass beim Anlegen eines Vakuums Gase aus dem Holz entweichen (Outgassing).

Schritt 2: Auftragen einer Grundierung

Nachdem das Holz perfekt versiegelt und geglättet ist, wird oft eine Zwischengrundierung aufgetragen. Diese Schicht dient als ideale Grundlage für die Haftung der PVD-Beschichtung. Bei dekorativen Anwendungen kann dies eine Schicht Farbe oder Grundierung sein. Bei robusteren Anwendungen kann das versiegelte Teil mit einem Metall wie Nickel oder Chrom galvanisiert werden, da PVD auf diesen Oberflächen außergewöhnlich gut haftet.

Schritt 3: Der PVD-Prozess

Erst nachdem das Holz vollständig versiegelt und mit einer geeigneten Grundierung vorbereitet wurde, kann es in eine PVD-Kammer eingebracht werden. Zu diesem Zeitpunkt unterscheidet sich der Prozess nicht von der Beschichtung eines Kunststoffteils. Das PVD-Material haftet an der Versiegelung oder Grundierung, nicht am Holz selbst.

Verständnis der Kompromisse

Obwohl diese Methode durch Vorbereitung technisch möglich ist, bringt sie erhebliche Kompromisse mit sich, die entscheidend zu verstehen sind.

Komplexität und Kosten

Dieser mehrstufige Prozess ist erheblich arbeitsintensiver und teurer als das Auftragen von PVD auf ein kompatibles Material wie Edelstahl. Die Kosten für Versiegelung, Schleifen und Auftragen von Grundierungen können die Kosten des PVD-Prozesses selbst leicht übersteigen.

Haltbarkeit wird durch die Unterschichten begrenzt

Die Haltbarkeit des Endprodukts hängt nicht nur von der harten PVD-Beschichtung ab. Ihre Schwachstelle ist die Haftung der anfänglichen Versiegelungsschicht auf dem Holz. Jeder Stoß, der diese zugrunde liegende Verbindung beschädigt, führt dazu, dass das gesamte Beschichtungssystem – Versiegelung, Grundierung und PVD – versagt und sich ablöst.

Verlust der natürlichen Holzeigenschaften

Diese Methode umhüllt das Holz vollständig. Das Endprodukt wird wie Metall oder beschichteter Kunststoff aussehen und sich anfühlen, nicht wie Holz. Obwohl eine transparente Versiegelung das visuelle Erscheinungsbild der Holzmaserung darunter bewahren kann, gehen die taktile Wärme und der Charakter des Holzes verloren.

Die richtige Wahl für Ihre Anwendung treffen

Bevor Sie diesen komplexen Prozess verfolgen, klären Sie Ihr eigentliches Ziel.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen metallischen Oberfläche liegt: PVD auf versiegeltem Holz ist eine gangbare, aber kostspielige Option. Sie sollten auch Alternativen wie hochwertige Metallfarben, Folien oder Vergoldungen in Betracht ziehen, die eine ähnliche Ästhetik mit weniger Komplexität erreichen können.

- Wenn Ihr Hauptaugenmerk auf einer hochbelastbaren, verschleißfesten Oberfläche liegt: Diese Methode wird im Allgemeinen nicht empfohlen. Das Risiko der Ablösung vom Holzsubstrat ist hoch. Eine bessere technische Lösung besteht darin, eine PVD-beschichtete Metallkomponente zu verwenden oder eine Holzfurnier auf ein Metallsubstrat aufzutragen, das zuverlässig beschichtet werden kann.

Letztendlich ist die erfolgreiche Anwendung von PVD auf Holz eine Frage der Transformation seiner Oberfläche, bei der die gewünschte Hightech-Oberfläche mit den praktischen Grenzen des zugrunde liegenden organischen Materials abgewogen werden muss.

Zusammenfassungstabelle:

| Herausforderung | Warum es ein Problem für PVD ist | Lösung |

|---|---|---|

| Porosität & Entgasung | Eingeschlossene Luft/Feuchtigkeit zerstört das Vakuum. | Holz mit Epoxidharz oder Polyurethan versiegeln. |

| Hitzempfindlichkeit | Holz verkohlt bei hohen PVD-Temperaturen. | PVD-Verfahren bei niedriger Temperatur verwenden. |

| Schlechte Haftung | Raue, poröse Oberfläche verhindert die Bindung. | Eine glatte, nicht poröse Grundierung auftragen. |

Benötigen Sie eine haltbare, hochwertige Oberfläche für Ihr Produkt?

Obwohl die PVD-Beschichtung von Holz komplex ist, verfügt KINTEK über das Fachwissen und die Ausrüstung, um Sie bei der Bewältigung dieser Herausforderungen zu unterstützen. Ob Ihr Projekt eine spezielle Oberflächenvorbereitung erfordert oder Sie alternative Materialien prüfen, unser Team kann eine Lösung anbieten, die auf Ihre Labor- oder Fertigungsanforderungen zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, die perfekte Oberfläche für Ihre Anwendung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen