Ja, Sie können eine PVD-Beschichtung auf Aluminium auftragen, aber es handelt sich um einen spezialisierten Prozess, der im Vergleich zur Beschichtung von Materialien wie Edelstahl oder Titan einzigartige Herausforderungen mit sich bringt. Der Erfolg der Beschichtung hängt stark von der Kontrolle des niedrigen Schmelzpunkts von Aluminium und seiner reaktiven Oberfläche ab, was spezielle Techniken und Prozesskontrolle erfordert.

Die Kernherausforderung bei der PVD-Beschichtung von Aluminium besteht nicht darin, ob es getan werden kann, sondern wie es getan werden muss. Standard-Hochtemperatur-PVD-Verfahren können das Aluminium beschädigen. Der Erfolg hängt daher von der Verwendung spezialisierter Tieftemperaturmethoden und einer sorgfältigen Oberflächenvorbereitung ab, um eine ordnungsgemäße Haftung zu gewährleisten und die Integrität des Teils zu erhalten.

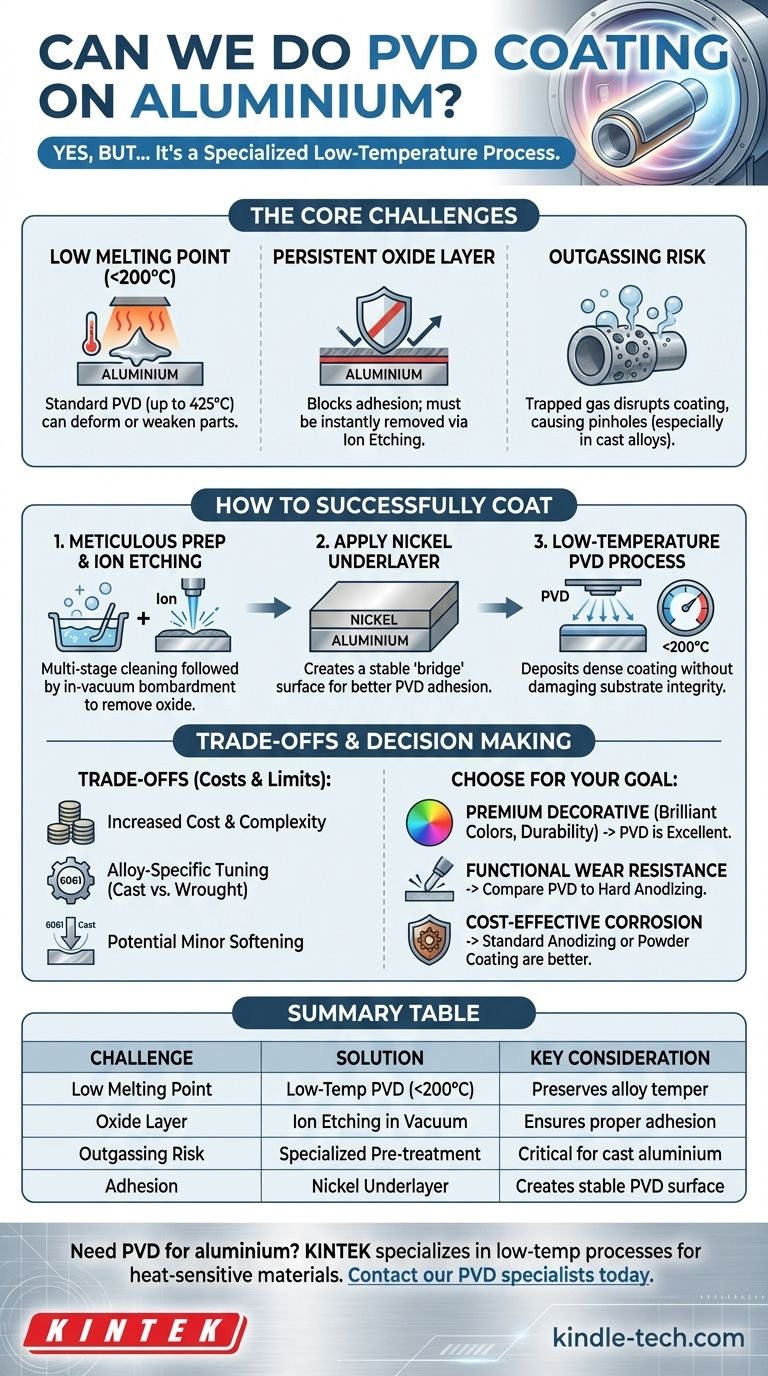

Die Kernherausforderung: Aluminium im Vergleich zum PVD-Prozess

Um zu verstehen, warum die Beschichtung von Aluminium einzigartig ist, müssen wir uns zunächst den inhärenten Konflikt zwischen seinen Eigenschaften und einem Standard-PVD-Prozess ansehen.

Die Tieftemperaturschwelle

Ein traditioneller PVD-Prozess kann bei Temperaturen bis zu 425 °C (800 °F) arbeiten. Viele gängige Aluminiumlegierungen beginnen bereits bei Temperaturen weit darunter, oft ab etwa 200 °C (400 °F), ihre Härte zu verlieren oder sich sogar zu verformen.

Die Anwendung eines Hochtemperaturprozesses kann die strukturelle Integrität des Aluminiumteils schwächen, selbst wenn die Beschichtung selbst erfolgreich ist.

Die hartnäckige Oxidschicht

Wenn Aluminium Luft ausgesetzt wird, bildet es sofort eine harte, dünne und chemisch inerte Schicht aus Aluminiumoxid. Obwohl diese Schicht einen ausgezeichneten natürlichen Korrosionsschutz bietet, stellt sie ein Hindernis für die PVD-Haftung dar.

Diese Oxidschicht muss unmittelbar vor dem Aufbringen der Beschichtung vollständig entfernt werden, eine Aufgabe, die dadurch erschwert wird, wie schnell sie sich neu bildet.

Das Risiko des Ausgasens (Outgassing)

Aluminiumlegierungen, insbesondere Gusslegierungen, können mikroskopisch kleine Gas- und Feuchtigkeitstaschen im Material einschließen. Wenn diese in die Hochvakuumbedingungen einer PVD-Kammer gebracht und erhitzt werden, entweichen diese eingeschlossenen Gase in einem Prozess, der als Ausgasen (Outgassing) bezeichnet wird.

Diese Freisetzung von Verunreinigungen kann die Abscheidung der Beschichtung stören und zu schlechter Haftung, Nadellöchern und einem misslungenen Finish führen.

So beschichten Sie Aluminium erfolgreich

Spezialisierte Beschichtungsanbieter überwinden diese Herausforderungen mit einem verfeinerten, mehrstufigen Ansatz. Der Schlüssel liegt nicht darin, Aluminium in einen Standardprozess zu zwingen, sondern den Prozess an das Material anzupassen.

Verwendung von Tieftemperatur-PVD-Verfahren

Die wichtigste Anpassung ist die Verwendung von Tieftemperatur-PVD-Technologie. Diese fortschrittlichen Verfahren können qualitativ hochwertige, dichte Beschichtungen bei Temperaturen unter 200 °C und manchmal sogar bei 70 °C abscheiden.

Dies stellt sicher, dass die mechanischen Eigenschaften und die Dimensionsstabilität des Aluminiumsubstrats erhalten bleiben.

Sorgfältige Oberflächenvorbereitung

Ein mehrstufiger Reinigungsprozess ist erforderlich, um alle Oberflächenöle und Verunreinigungen zu entfernen. Nach der Reinigung werden die Teile in die PVD-Kammer geladen.

Im Vakuum wird ein Prozess wie das Ionenätzen (auch „Rückätzen“ genannt) verwendet. Dies ist ein entscheidender Schritt, bei dem die Oberfläche des Teils mit Ionen bombardiert wird, was einem mikroskopischen Sandstrahlen gleichkommt, um die native Oxidschicht unmittelbar vor Beginn der Abscheidung zu entfernen.

Auftragen einer Unterschicht

Für maximale Haftung und Haltbarkeit ist es üblich, zunächst eine Zwischenschicht auf das Aluminiumteil aufzutragen. Häufig wird eine Schicht aus galvanisch abgeschiedenem Nickel verwendet.

Diese Nickelschicht bietet eine ideale, stabile und dichte Oberfläche, die für den endgültigen PVD-Film viel empfänglicher ist. Sie fungiert als Brücke und schafft eine robuste Verbindung zwischen dem Aluminiumsubstrat und der dekorativen oder funktionalen Deckschicht.

Die Kompromisse verstehen

Die Wahl von PVD für Aluminium erfordert die Anerkennung seiner spezifischen Einschränkungen und Kosten im Vergleich zu anderen Optionen.

Erhöhte Kosten und Komplexität

Die Notwendigkeit von Tieftemperaturanlagen, einer umfangreichen Vorbehandlung und einer möglichen Unterschicht macht die PVD-Beschichtung auf Aluminium erheblich komplexer und teurer als auf Edelstahl. Es ist ein Premium-Prozess für ein Premium-Ergebnis.

Legierungsspezifische Leistung

Der Prozess muss auf die spezifische Aluminiumlegierung abgestimmt werden. Beispielsweise neigen Aluminium-Gusslegierungen viel stärker zum Ausgasen als Knetlegierungen wie 6061 oder 7075. Sie müssen sich mit Ihrem Beschichtungspartner beraten, um sicherzustellen, dass der Prozess für Ihre gewählte Legierung geeignet ist.

Potenzielle Erweichung des Substrats

Selbst bei Tieftemperaturverfahren kann es bei einigen empfindlichen, wärmebehandelten Aluminiumlegierungen zu einer geringfügigen Härteabnahme kommen. Dies muss bewertet werden, wenn das Teil eine kritische strukturelle Funktion erfüllt.

Die richtige Wahl für Ihr Ziel treffen

PVD ist ein mächtiges Werkzeug, aber nicht immer die beste Lösung für jede Aluminiumanwendung. Berücksichtigen Sie Ihr primäres Ziel, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen Dekorationsfinish liegt: PVD ist eine ausgezeichnete Option, um brillante Farben (Gold, Schwarz, Bronze) mit hoher Haltbarkeit zu erzielen, vorausgesetzt, Sie verwenden einen Beschichter, der auf Tieftemperaturverfahren für Aluminium spezialisiert ist.

- Wenn Ihr Hauptaugenmerk auf funktionaler Verschleißfestigkeit liegt: Vergleichen Sie die Leistung und die Kosten von PVD mit der Harteloxierung (Typ III), einer ausgereiften und hochwirksamen Oberflächenhärtungsbehandlung speziell für Aluminium.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Korrosionsschutz liegt: PVD ist wahrscheinlich übertrieben. Die Standard-Eloxierung (Typ II) oder Pulverbeschichtung sind weitaus wirtschaftlichere Optionen, die für die meisten Umgebungen einen ausgezeichneten Schutz bieten.

Indem Sie diese Faktoren verstehen, können Sie eine Oberflächenbehandlung auswählen, die perfekt zu den Leistungs-, Ästhetik- und Budgetanforderungen Ihres Projekts passt.

Zusammenfassungstabelle:

| Herausforderung | Lösung | Wichtige Überlegung |

|---|---|---|

| Niedriger Schmelzpunkt | Tieftemperatur-PVD (<200°C) | Erhält die Härte und Integrität der Legierung |

| Oxidschicht | Ionenätzen in der Vakuumkammer | Stellt die ordnungsgemäße Haftung sicher |

| Risiko des Ausgasens | Spezialisierte Vorbehandlung | Entscheidend für Aluminium-Gusslegierungen |

| Haftung | Nickelaunterschicht | Schafft eine stabile Oberfläche für den PVD-Film |

Benötigen Sie PVD-Beschichtungen für Ihre Aluminiumkomponenten? KINTEK ist spezialisiert auf Tieftemperatur-PVD-Verfahren, die speziell für hitzeempfindliche Materialien wie Aluminium entwickelt wurden. Unsere Expertise in der Oberflächenvorbereitung und legierungsspezifischen Beschichtungslösungen gewährleistet haltbare, hochwertige Oberflächen und bewahrt gleichzeitig die strukturelle Integrität Ihres Teils.

Kontaktieren Sie noch heute unsere PVD-Spezialisten, um Ihre Anforderungen an Aluminiumbeschichtungen zu besprechen und eine maßgeschneiderte Lösung für Ihre Labor- oder Fertigungsbedürfnisse zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen