Ja, das können Sie absolut. Ein Induktionsofen ist nicht nur in der Lage, Aluminium und seine Legierungen zu schmelzen, sondern er ist auch eine weit verbreitete und äußerst effiziente Methode dafür. Die Technologie funktioniert für eine Vielzahl von Eisenmetallen wie Eisen und Stahl sowie für Nichteisenmetalle, einschließlich Kupfer, Messing und Aluminium.

Die wichtigste Erkenntnis ist, dass der Erfolg beim Schmelzen von Aluminium in Induktionsöfen zwar auf deren Geschwindigkeit und Effizienz beruht, aber von der Beherrschung der einzigartigen Eigenschaften von Aluminium abhängt. Die Kontrolle der Oxidation und der Temperatur ist wichtiger als das Erreichen der maximalen Leistung.

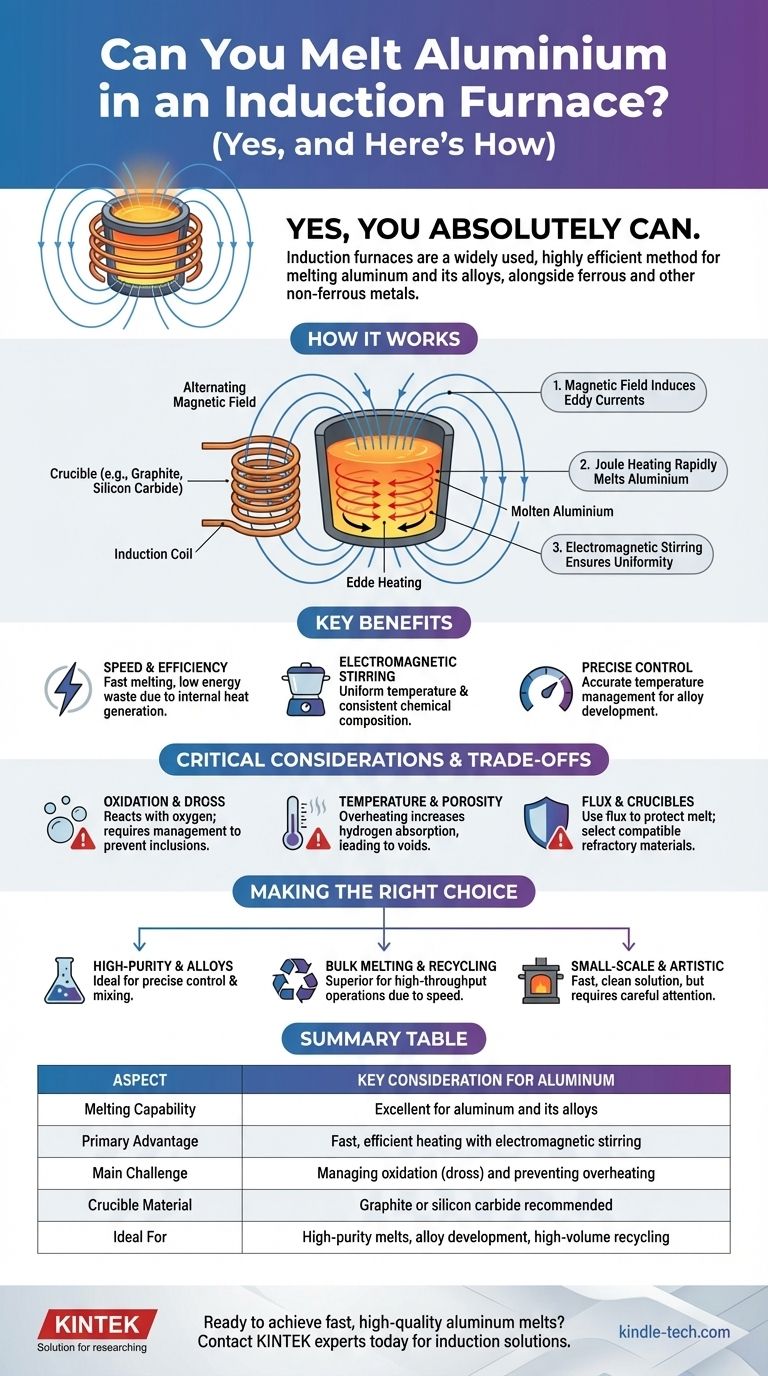

Wie Induktionsöfen für Aluminium funktionieren

Ein Induktionsofen verwendet keine externe Flamme oder Heizelemente. Stattdessen nutzt er die Prinzipien des Elektromagnetismus, um das Metall direkt zu erhitzen, was zu einem schnellen, sauberen und kontrollierbaren Schmelzprozess führt.

Das Prinzip der Induktionserwärmung

Der Ofen erzeugt ein starkes, wechselndes Magnetfeld um einen Tiegel, der das Aluminium enthält. Dieses Magnetfeld induziert starke elektrische Ströme, bekannt als Wirbelströme, direkt im Metall. Der natürliche elektrische Widerstand des Aluminiums führt dazu, dass diese Ströme intensive Wärme erzeugen – ein Phänomen, das als Joulesche Wärme bezeichnet wird – und das Metall schnell seinen Schmelzpunkt erreichen lassen.

Der Vorteil des elektromagnetischen Rührens

Ein wesentlicher Vorteil dieses Prozesses ist die natürliche Rührwirkung, die durch die magnetischen Kräfte erzeugt wird. Dieses elektromagnetische Rühren sorgt dafür, dass das geschmolzene Aluminium ständig gemischt wird, was zu einer gleichmäßigen Temperatur und einer konsistenten chemischen Zusammensetzung in der gesamten Schmelze führt. Dies ist besonders wertvoll bei der Herstellung spezifischer Aluminiumlegierungen durch Zugabe anderer Elemente.

Geschwindigkeit und Effizienz

Induktionsöfen sind außergewöhnlich schnell. Abhängig von der Größe und Leistung des Geräts kann eine Charge Aluminium in wenigen Minuten geschmolzen werden. Da die Wärme im Metall selbst erzeugt wird, geht sehr wenig Energie verloren, was es im Vergleich zu herkömmlichen befeuerten Öfen zu einem äußerst effizienten Prozess macht.

Wichtige Überlegungen und Kompromisse

Obwohl effektiv, erfordert das Schmelzen von Aluminium mit Induktion eine sorgfältige Handhabung. Die Eigenschaften, die Aluminium zu einem wertvollen Material machen, stellen während des Schmelzprozesses auch einzigartige Herausforderungen dar.

Umgang mit Oxidation und Schlacke

Aluminium reagiert sehr leicht mit Sauerstoff in der Luft und bildet eine Schicht aus Aluminiumoxid (Schlacke) auf der Oberfläche der Schmelze. Die heftige Rührwirkung eines Induktionsofens kann diese Schlacke manchmal zurück in das geschmolzene Metall falten, wodurch Einschlüsse entstehen, die die Qualität des Endgusses beeinträchtigen.

Die entscheidende Rolle der Temperaturkontrolle

Induktionsöfen können extrem hohe Temperaturen erreichen, aber für Aluminium muss diese Leistung sorgfältig kontrolliert werden. Eine Überhitzung der Schmelze erhöht die Oxidation erheblich und kann dazu führen, dass sie Wasserstoffgas aus der Atmosphäre aufnimmt. Dieses gelöste Gas führt zu Porosität, einem kritischen Defekt, der winzige Hohlräume im erstarrten Metall erzeugt und dieses stark schwächt.

Verwendung von Flussmittel zum Schutz der Schmelze

Um der Oxidation entgegenzuwirken, wird der geschmolzenen Aluminiumschicht häufig eine Schicht Flussmittel hinzugefügt. Dieses Material bildet eine Schutzbarriere gegen die Atmosphäre und hilft, Schlacke zu agglomerieren, sodass sie vor dem Gießen leichter abgeschöpft werden kann. Dies adressiert die Herausforderung des Umgangs mit Verunreinigungen und Oxidationsmitteln.

Auswahl des richtigen Tiegels

Der Tiegel, der das Metall hält, muss aus einem feuerfesten Material bestehen, das hohen Temperaturen standhält und nicht mit geschmolzenem Aluminium reagiert. Graphit und Siliziumkarbid sind gängige und effektive Optionen für Anwendungen zum Schmelzen von Aluminium.

Die richtige Wahl für Ihre Anwendung treffen

Ein Induktionsofen ist ein leistungsstarkes Werkzeug zum Schmelzen von Aluminium, aber seine Anwendung sollte mit Ihren spezifischen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schmelzen oder Legierungsentwicklung liegt: Die präzise Temperaturkontrolle und die hervorragende Mischwirkung eines Induktionsofens sind ideal. Ein Vakuuminduktionsofen bietet den ultimativen Schutz vor atmosphärischer Kontamination.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen oder dem Recycling von Schrott liegt: Die schiere Geschwindigkeit und Energieeffizienz der Induktionstechnologie machen sie zur überlegenen Wahl für Hochdurchsatzbetriebe.

- Wenn Ihr Hauptaugenmerk auf Kleinserien- oder Kunstguss liegt: Kleinere Induktionsöfen bieten eine schnelle, saubere und relativ kompakte Lösung, aber die sorgfältige Kontrolle von Schlacke und Temperatur bleibt für qualitativ hochwertige Ergebnisse unerlässlich.

Durch das Verständnis und die Kontrolle des Prozesses wird das Induktionsschmelzen zu einer der effektivsten Methoden zur Herstellung von hochwertigem geschmolzenem Aluminium.

Zusammenfassungstabelle:

| Aspekt | Wichtige Überlegung für Aluminium |

|---|---|

| Schmelzfähigkeit | Ausgezeichnet für Aluminium und seine Legierungen |

| Hauptvorteil | Schnelle, effiziente Erwärmung mit elektromagnetischem Rühren |

| Herausforderung | Kontrolle der Oxidation (Schlacke) und Vermeidung von Überhitzung |

| Tiegelmaterial | Graphit oder Siliziumkarbid empfohlen |

| Ideal für | Hochreine Schmelzen, Legierungsentwicklung und Hochvolumen-Recycling |

Bereit für schnelle, hochwertige Aluminiumschmelzen?

KINTEK ist spezialisiert auf präzise Laborgeräte, einschließlich Induktionsöfen, die perfekt für Ihre Bedürfnisse beim Schmelzen von Aluminium und der Entwicklung von Legierungen geeignet sind. Unsere Lösungen bieten die präzise Temperaturkontrolle und Effizienz, die erforderlich sind, um Oxidation zu kontrollieren und hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um das ideale Induktionsschmelzsystem für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen