Ja, man kann Metall absolut „überhitzen“. Der Begriff bezieht sich nicht auf einen einzelnen Fehler, sondern auf eine Reihe von Fehlern, bei denen während des Prozesses übermäßige Hitze oder Zeit angewendet wird. Diese Fehler beeinträchtigen die strukturelle Integrität des Metalls und führen zu Ergebnissen wie extremer Sprödigkeit, Weichheit oder einer ruinierten Oberfläche, wodurch das Teil oft unbrauchbar wird.

Wärmebehandlung ist ein präzises Rezept, bei dem Temperatur, Zeit und Abkühlgeschwindigkeit die Hauptzutaten sind. Wenn man es mit einer dieser Zutaten „übertreibt“ – zu hoch erhitzt, zu lange hält oder sogar zu heiß anlässt – wird die sorgfältig kontrollierte Kristallstruktur gestört, was genau die Eigenschaften beeinträchtigt, die man eigentlich erreichen möchte.

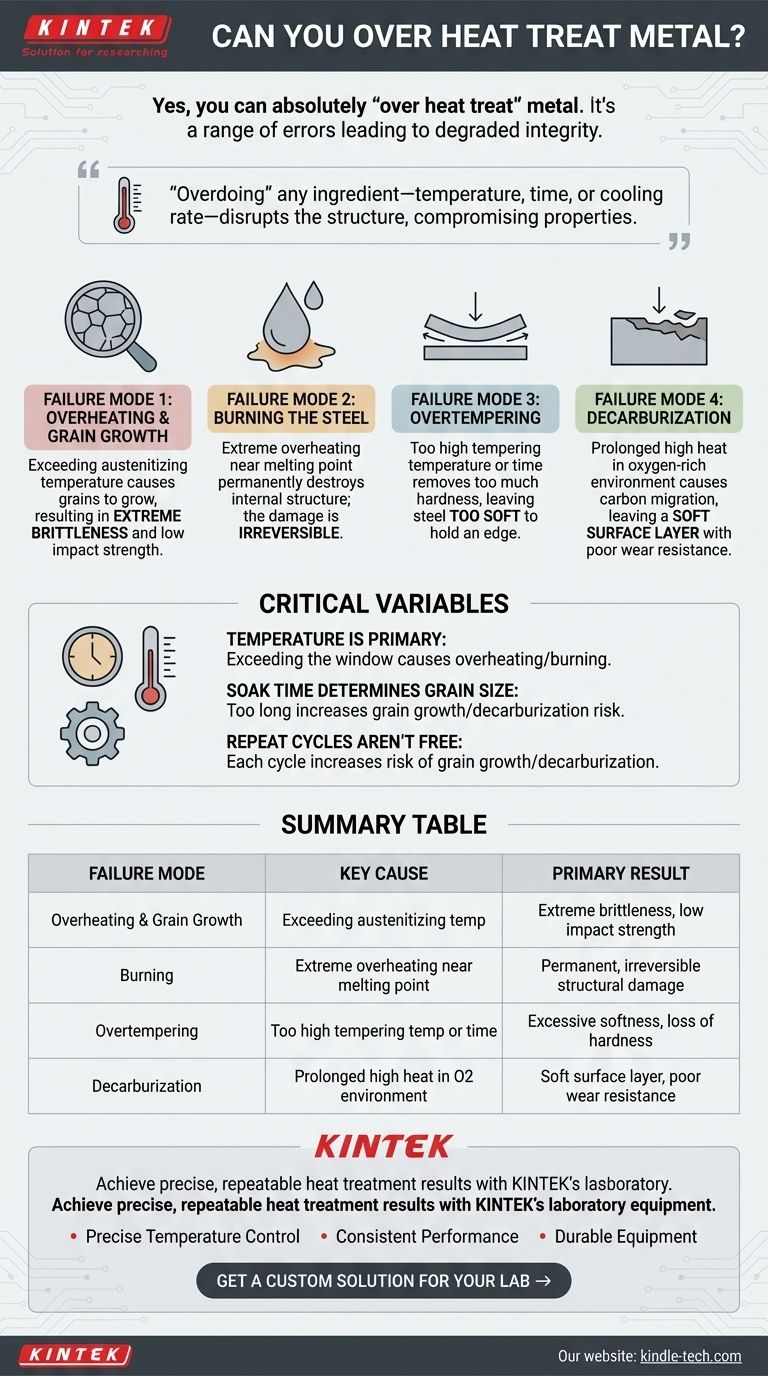

Was „Überhitzte Wärmebehandlung“ tatsächlich bedeutet

Der Ausdruck „überhitzte Wärmebehandlung“ ist ein allgemeiner Begriff für mehrere unterschiedliche Fehlerarten. Zu verstehen, welche davon aufgetreten ist, ist der Schlüssel zur Diagnose und Vermeidung des Problems.

Fehlerart 1: Überhitzung und Kornwachstum

Während der Härtungsphase wird Stahl auf eine kritische Temperatur (die Austenitisierungstemperatur) erhitzt, um seine innere Kristallstruktur zu verändern. Wenn diese Temperatur deutlich überschritten wird, beginnen die mikroskopisch kleinen „Körner“ des Stahls zu wachsen und zu vergröbern.

Feine, kleine Körner erzeugen ein zähes, starkes Material. Große, grobe Körner schaffen Wege, auf denen Risse leicht wandern können, was zu extremer Sprödigkeit und geringer Schlagfestigkeit führt. Ein Teil, das unter Kornwachstum gelitten hat, kann sehr hart sein, aber es wird unter Belastung wie Glas zerspringen.

Fehlerart 2: Verbrennen des Stahls

Dies ist die extremste Form der Überhitzung. Wenn die Temperatur viel zu hoch wird und sich dem Schmelzpunkt des Metalls nähert, können die Korngrenzen zu schmelzen und zu oxidieren beginnen.

Dieser Schaden ist dauerhaft und irreversibel. Die innere Struktur des Stahls ist grundlegend zerstört und kann durch nachfolgende Wärmebehandlungszyklen nicht wiederhergestellt werden. Das Metall ist Ausschuss.

Fehlerart 3: Überanlassen

Nachdem ein Stahlteil gehärtet (abgeschreckt) wurde, ist es extrem hart, aber auch sehr spröde. Das Anlassen ist ein nachfolgender, bei niedrigerer Temperatur durchgeführter Erhitzungsprozess, der dazu dient, diese Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

Überanlassen tritt auf, wenn man entweder eine zu hohe Temperatur für den Anlassschritt verwendet oder ihn zu lange bei dieser Temperatur hält. Dieser Prozess entzieht dem Stahl zu viel Härte, wodurch er zu weich wird, um eine Schneide zu halten oder Verschleiß zu widerstehen.

Fehlerart 4: Entkohlung

Dieser Fehler ist eine Funktion von Zeit und Atmosphäre. Wenn Stahl über längere Zeiträume in einer sauerstoffreichen Umgebung bei hohen Temperaturen gehalten wird, können Kohlenstoffatome aus der Oberfläche austreten.

Dies hinterlässt eine weiche, kohlenstoffarme „Haut“ auf dem Teil. Eine Klinge mit einer entkohlten Schneide wird niemals ihre Schärfe behalten, und eine Lagerfläche mit einer entkohlten Schicht wird fast sofort verschleißen.

Verständnis der Kompromisse und kritischen Variablen

Die Vermeidung dieser Fehler erfordert eine präzise Kontrolle der Kernvariablen der Wärmebehandlung. Kleine Abweichungen können große Folgen haben.

Temperatur ist der primäre Faktor

Für jede gegebene Stahllegierung gibt es ein spezifisches und oft enges Temperaturfenster zum Härten. Das Überschreiten dieses Fensters ist die direkte Ursache für Überhitzung, Kornwachstum und Verbrennen. Die Verwendung eines kalibrierten Thermometers oder Temperaturreglers ist für konsistente Ergebnisse unerlässlich.

Haltezeit bestimmt die Korngröße

Die Haltezeit ist die Dauer, die ein Teil bei der Zieltemperatur gehalten wird. Selbst wenn die Temperatur korrekt ist, führt ein zu langes Halten zu Kornwachstum und erhöht das Risiko der Entkohlung. Ziel ist es, es gerade lange genug zu halten, damit der gesamte Querschnitt eine gleichmäßige Temperatur erreicht und seine Umwandlung abschließt, aber nicht länger.

Wiederholte Zyklen sind kein Freifahrtschein

Obwohl es manchmal möglich ist, einen Fehler durch erneute Wärmebehandlung zu beheben (z. B. ein überanlasstes Teil erneut zu härten), birgt jeder Erhitzungszyklus Risiken. Jeder Zyklus ist eine weitere Gelegenheit für Kornwachstum oder Entkohlung, wenn er nicht präzise durchgeführt wird. Es ist kein Prozess, der unbegrenzt ohne Folgen wiederholt werden kann.

Wie Sie dies auf Ihr Projekt anwenden

Ihr Ziel bestimmt, welche Variablen Sie am genauesten beobachten müssen. Nutzen Sie diesen Rahmen, um Ihren Prozess zu steuern.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte für Verschleißfestigkeit liegt: Priorisieren Sie eine präzise Austenitisierungstemperatur und ein schnelles, effektives Abschrecken; Überhitzung macht den Stahl nur spröde, nicht härter.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Schlagfestigkeit liegt: Vermeiden Sie Kornwachstum um jeden Preis, indem Sie die empfohlene Temperatur niemals überschreiten und Ihre Haltezeit minimieren.

- Wenn Sie vermuten, einen Fehler gemacht zu haben: Diagnostizieren Sie zuerst den Fehler – ist das Teil zu spröde (wahrscheinlich überhitzt) oder zu weich (wahrscheinlich überanlasst oder entkohlt)? Dies sagt Ihnen, welcher Schritt des Rezepts schiefgelaufen ist.

- Wenn Sie ein bestimmtes Eigenschaftsgleichgewicht anstreben: Befolgen Sie genau das Wärmebehandlungsdatenblatt des Legierungsherstellers, da es das „Rezept“ ist, das dieses Gleichgewicht erreichen soll.

Das Verständnis dieser Fehlerarten verwandelt die Wärmebehandlung von einem Risiko in einen zuverlässigen, kontrollierbaren Prozess.

Zusammenfassungstabelle:

| Fehlerart | Hauptursache | Primäres Ergebnis |

|---|---|---|

| Überhitzung & Kornwachstum | Überschreiten der Austenitisierungstemperatur | Extreme Sprödigkeit, geringe Schlagfestigkeit |

| Verbrennen | Extreme Überhitzung nahe dem Schmelzpunkt | Dauerhafter, irreversibler Strukturschaden |

| Überanlassen | Zu hohe Anlasstemperatur oder -zeit | Übermäßige Weichheit, Härteverlust |

| Entkohlung | Längere hohe Hitze in sauerstoffreicher Umgebung | Weiche Oberflächenschicht, schlechte Verschleißfestigkeit |

Erzielen Sie präzise, wiederholbare Wärmebehandlungsergebnisse mit den Laborgeräten von KINTEK.

Ob Sie in Forschung und Entwicklung, Qualitätskontrolle oder Produktion tätig sind, unsere Öfen, Temperaturregler und Verbrauchsmaterialien bieten die Genauigkeit und Zuverlässigkeit, die erforderlich sind, um Überhitzung, Kornwachstum und Entkohlung zu vermeiden.

Wir bedienen Labore und Hersteller, die Folgendes verlangen:

- Präzise Temperaturregelung: Eliminieren Sie das Risiko von Überhitzung und Verbrennung.

- Konsistente Leistung: Sorgen Sie für gleichmäßige Ergebnisse Charge für Charge.

- Langlebige Ausrüstung: Gebaut für die Anforderungen der täglichen Metallwärmebehandlung.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre Bedürfnisse helfen.

Holen Sie sich eine maßgeschneiderte Lösung für Ihr Labor →

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien