Ja, Sie können Titan absolut PVD-beschichten. Tatsächlich handelt es sich um einen sehr gängigen und äußerst effektiven industriellen Prozess, der zur Verbesserung der inhärenten Eigenschaften des Metalls eingesetzt wird. PVD-Beschichtungen werden auf Titan aufgetragen, um seine Oberflächenhärte, Verschleißfestigkeit und seinen Reibungskoeffizienten dramatisch zu verbessern oder um eine spezifische, dauerhafte Farbe aus ästhetischen Gründen zu erzielen.

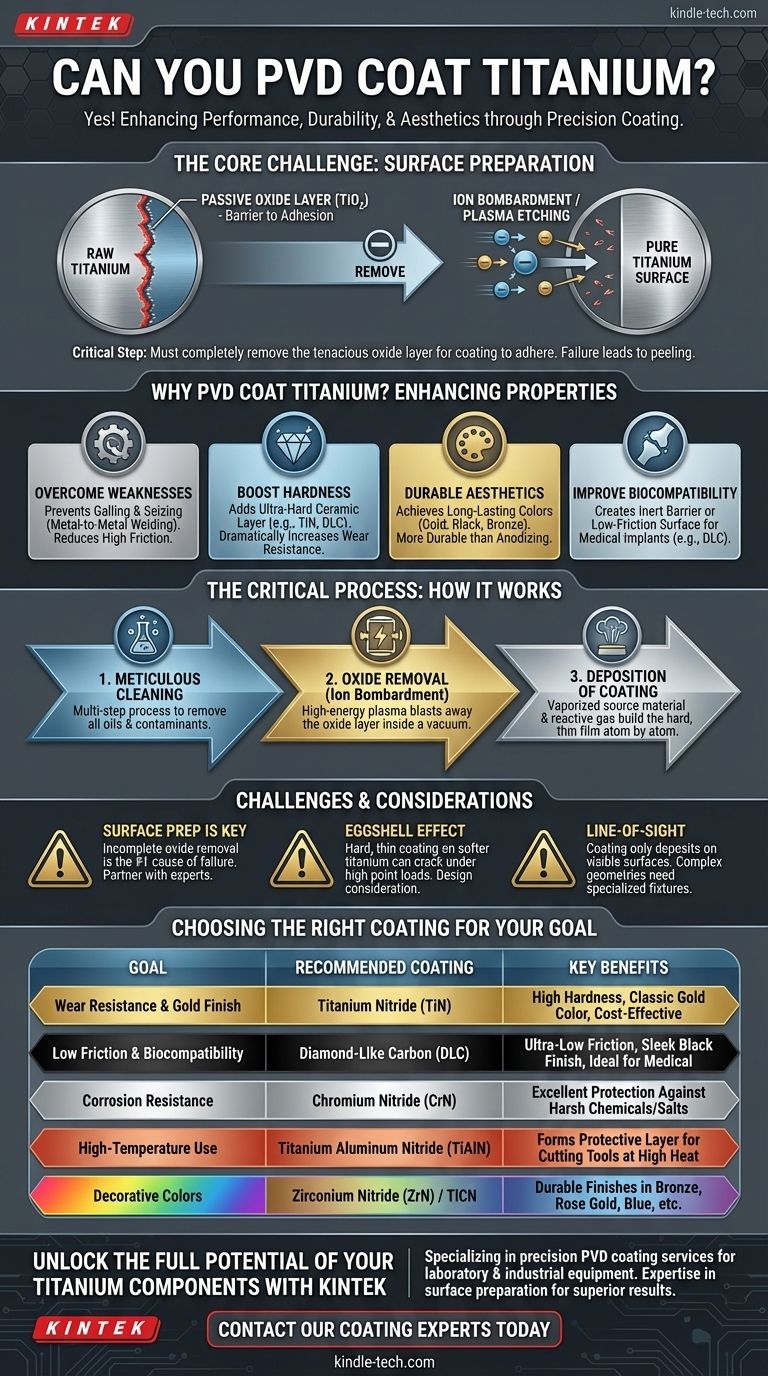

Die größte Herausforderung bei der PVD-Beschichtung von Titan liegt nicht im Prozess selbst, sondern in der akribischen Oberflächenvorbereitung, die erforderlich ist. Titan bildet auf natürliche Weise eine zähe, passive Oxidschicht, die vollständig entfernt werden muss, um eine ordnungsgemäße Haftung der Beschichtung zu gewährleisten und vorzeitiges Versagen zu verhindern.

Warum Titan PVD-beschichten? Verbesserung eines Hochleistungsmets

Titan ist bekannt für sein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht und seine Korrosionsbeständigkeit. Es weist jedoch Schwächen auf, die PVD-Beschichtungen perfekt beheben können.

Überwindung der natürlichen Schwächen von Titan

Reintitan und viele seiner Legierungen sind relativ weich und weisen einen hohen Reibungskoeffizienten auf. Dies macht sie anfällig für Fressen und Festfressen, wobei Oberflächen unter Druck effektiv miteinander verschweißen und schwere Schäden verursachen können. Eine PVD-Beschichtung bildet eine Barriere, die diesen direkten Metall-Metall-Kontakt verhindert.

Steigerung der Oberflächenhärte und Verschleißfestigkeit

Der Hauptgrund für die PVD-Beschichtung von Titan ist das Hinzufügen einer dünnen, extrem harten Keramikschicht auf der Oberfläche. Beschichtungen wie Titannitrid (TiN) oder Diamantähnlicher Kohlenstoff (DLC) sind wesentlich härter als das Titansubstrat und erhöhen die Beständigkeit gegen Kratzer, Abrieb und Verschleiß dramatisch.

Erreichen dauerhafter ästhetischer Oberflächen

PVD bietet eine Methode, um Titan eine breite Palette von Farben zu verleihen, die weitaus haltbarer sind als Eloxieren oder Lackieren. Dies ist in Branchen wie der Uhrmacherei, der Schmuckherstellung und der High-End-Elektronik sehr gefragt, wo eine Oberfläche wie Schwarz, Gold oder Bronze dem täglichen Gebrauch standhalten muss.

Verbesserung der Biokompatibilität für medizinische Implantate

Bei medizinischen Anwendungen erfüllen PVD-Beschichtungen mehrere Funktionen. Beschichtungen wie DLC können eine ultraniedrig reibende Oberfläche für Gelenkimplantate schaffen, während andere eine chemisch inerte Barriere bilden können, die die Biokompatibilität des Geräts im menschlichen Körper verbessert.

Der kritische Prozess: Wie PVD auf Titan funktioniert

Der Erfolg einer PVD-Beschichtung auf Titan hängt fast ausschließlich von der Qualität der Vorbereitung und der Kontrolle des Prozesses ab.

Schritt 1: Die Grundlage der sorgfältigen Reinigung

Dies ist die kritischste Phase. Das Teil wird einem mehrstufigen Reinigungsprozess unterzogen, um alle Öle, Fette und Verunreinigungen zu entfernen. Wenn dies nicht geschieht, blättert die endgültige Beschichtung ab oder löst sich ab.

Schritt 2: Entfernen der Oxidschicht

Nach der Reinigung werden die Titanbauteile in eine Vakuumkammer geladen. Bevor der Beschichtungsprozess beginnt, werden die Teile einem Ionenbeschuss (auch bekannt als Plasmaätzen oder Sputterreinigung) unterzogen. Dieser energiereiche Prozess sprengt die harte, unsichtbare Schicht aus Titanoxid (TiO₂), die sich auf natürliche Weise auf der Oberfläche bildet, physisch weg. Das Auftragen einer Beschichtung über dieser Oxidschicht ist wie das Streichen auf eine staubige Wand – sie haftet einfach nicht.

Schritt 3: Abscheidung der Beschichtung

Sobald die reine Titanoberfläche freigelegt ist, beginnt der Beschichtungsprozess. Ein festes Ausgangsmaterial (z. B. ein Titanblock für eine TiN-Beschichtung) wird durch einen Lichtbogen oder ein Sputtertarget verdampft. Dieser Dampf wandert durch das Vakuum und ein reaktives Gas (wie Stickstoff) und scheidet sich auf dem Titanbauteil ab, wodurch Atom für Atom ein neuer, dichter und hochhaftender Film aufgebaut wird.

Abwägungen und Herausforderungen verstehen

Obwohl der Prozess äußerst effektiv ist, bringt er einige Überlegungen mit sich. Das Verständnis dieser ist der Schlüssel zu einem erfolgreichen Ergebnis.

Die absolute Notwendigkeit der Oberflächenvorbereitung

Der größte Fehlerpunkt ist eine schlechte Haftung aufgrund einer unvollständigen Entfernung der nativen Oxidschicht. Jede Abkürzung oder jeder Fehler in der Reinigungs- und Ionenätzphase beeinträchtigt die gesamte Beschichtung. Arbeiten Sie immer mit einem Beschichtungsunternehmen zusammen, das über spezielle Erfahrung mit Titan verfügt.

Der „Eierschaleffekt“

Eine PVD-Beschichtung ist extrem hart, aber auch sehr dünn (typischerweise 1–5 Mikrometer). Wenn eine harte, dünne Beschichtung auf ein weicheres Substrat aufgetragen wird, kann eine hohe Punktbelastung dazu führen, dass sich das zugrunde liegende Titan verformt und die Beschichtung wie eine Eierschale reißt. Dies ist eine Designüberlegung; das Substrat muss die Beschichtung unter den erwarteten Lasten tragen können.

Sichtlinien-Anwendung

Die meisten PVD-Prozesse sind „Sichtlinien“-Prozesse, was bedeutet, dass die Beschichtung nur auf Oberflächen abgeschieden werden kann, die der verdampfte Ausgangsstoff „sehen“ kann. Tiefe Innenbohrungen oder komplexe, verborgene Geometrien erhalten möglicherweise keine gleichmäßige Beschichtung ohne spezielle Vorrichtungen und Bauteilrotation in der Kammer.

Die richtige Beschichtung für Ihre Anwendung auswählen

Die beste Beschichtung hängt vollständig von Ihrem Ziel ab. Nachfolgend finden Sie die gängigsten Optionen für Titansubstrate.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und einem klassischen Goldton liegt: Titannitrid (TiN) ist der Industriestandard und bietet eine gute Balance zwischen Härte, Haltbarkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf maximaler Reibungsreduzierung und Biokompatibilität liegt: Diamantähnlicher Kohlenstoff (DLC) bietet einen außergewöhnlich niedrigen Reibungskoeffizienten und ein elegantes schwarzes Finish und ist somit eine Premium-Wahl für medizinische Implantate und Hochleistungskomponenten.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit und einer silbernen Oberfläche liegt: Chromnitrid (CrN) bietet einen überlegenen Korrosionsschutz im Vergleich zu TiN und ist eine ausgezeichnete Wahl für Teile, die aggressiven Chemikalien oder Meeresumgebungen ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen liegt: Titan-Aluminium-Nitrid (TiAlN) bildet bei hohen Temperaturen eine Aluminiumoxidschicht, die die Beschichtung schützt und sie ideal für Schneidwerkzeuge macht, die bei hohen Geschwindigkeiten betrieben werden.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten dekorativen Farbe liegt: Eine breite Palette von Beschichtungen, oft basierend auf Zirkoniumnitrid (ZrN) oder Titancarbonitrid (TiCN), kann dauerhafte Oberflächen in Bronze, Graphit, Blau und Roségold erzeugen.

Durch die Auswahl der richtigen PVD-Beschichtung können Sie eine Titan-Komponente transformieren und ein Leistungs- und Haltbarkeitsniveau freisetzen, das das Rohmaterial allein nicht erreichen kann.

Zusammenfassungstabelle:

| Ziel | Empfohlene PVD-Beschichtung | Hauptvorteile |

|---|---|---|

| Verschleißfestigkeit & Gold-Finish | Titannitrid (TiN) | Hohe Härte, klassische Goldfarbe, kosteneffizient |

| Geringe Reibung & Biokompatibilität | Diamantähnlicher Kohlenstoff (DLC) | Ultrabremsarme Reibung, elegantes schwarzes Finish, ideal für medizinische Zwecke |

| Korrosionsbeständigkeit | Chromnitrid (CrN) | Ausgezeichneter Schutz gegen aggressive Chemikalien/Salze |

| Hochtemperaturanwendung | Titan-Aluminium-Nitrid (TiAlN) | Bildet Schutzschicht für Schneidwerkzeuge bei hoher Hitze |

| Dekorative Farben | Zirkoniumnitrid (ZrN) / TiCN | Dauerhafte Oberflächen in Bronze, Roségold, Blau usw. |

Bereit, das volle Potenzial Ihrer Titanbauteile auszuschöpfen?

Bei KINTEK sind wir auf Präzisions-PVD-Beschichtungsdienste für Labor- und Industrieanlagen spezialisiert. Unsere Expertise gewährleistet eine sorgfältige Oberflächenvorbereitung und die korrekte Beschichtungsanwendung, um überlegene Härte, Verschleißfestigkeit und beeindruckende, dauerhafte Oberflächen für Ihre Titanbauteile zu liefern.

Kontaktieren Sie noch heute unsere Beschichtungsexperten, um zu besprechen, wie wir die Leistung und Langlebigkeit Ihres Projekts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien