Ja, Aktivkohle kann regeneriert werden, allerdings nicht so, wie die meisten Menschen es sich vorstellen. Der Prozess, bekannt als thermische Reaktivierung, ist ein hochspezialisiertes industrielles Verfahren, das extreme Hitze nutzt, um eingeschlossene Verunreinigungen abzubrennen und die Kohle wiederverwendbar zu machen. Es handelt sich nicht um einen Vorgang, den man zu Hause durchführen kann.

Obwohl es technisch möglich ist, Aktivkohle zu regenerieren, erfordert die Methode Anlagen in Industriequalität und Temperaturen von über 800 °C (1500 °F). Für nahezu alle Anwendungen zu Hause, im Aquarium oder im kleinen gewerblichen Bereich ist der Austausch die einzig praktikable und sichere Option.

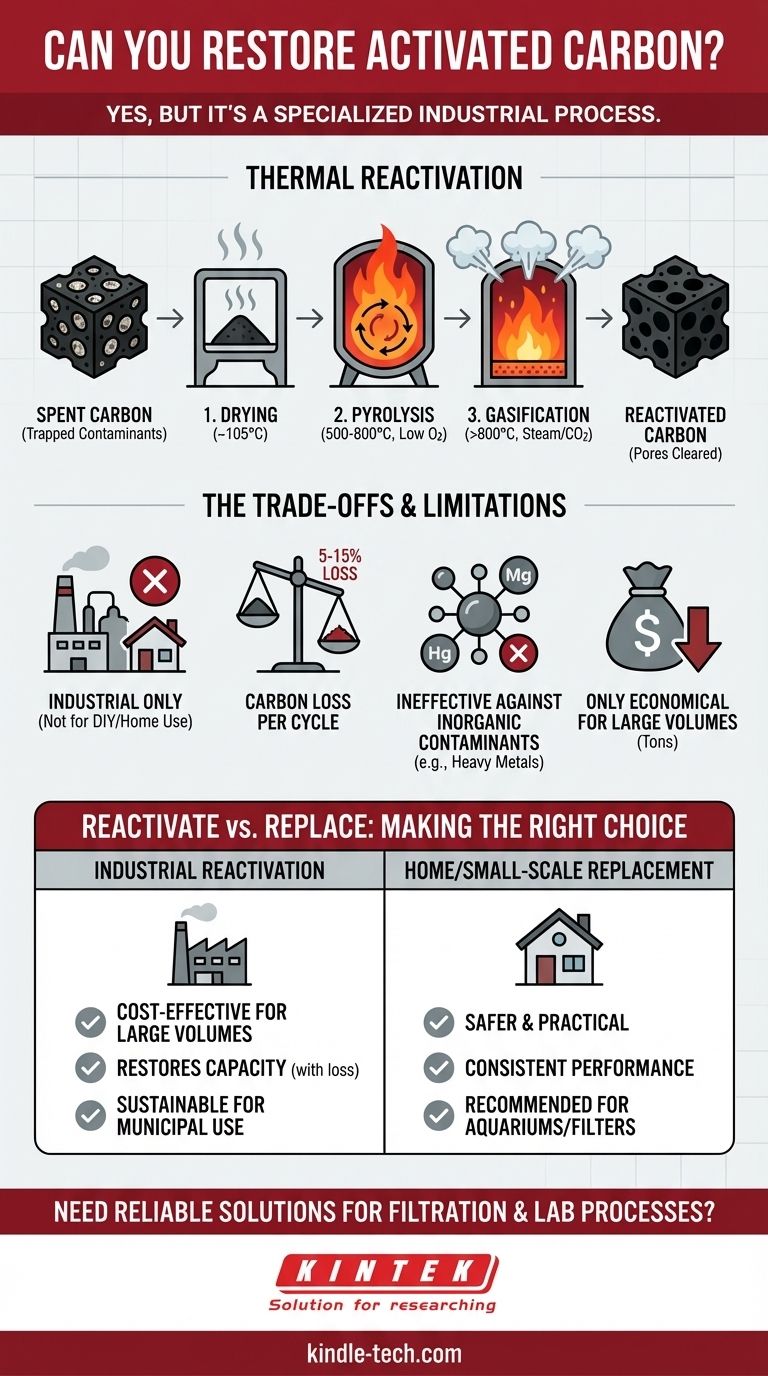

Wie Aktivkohle regeneriert wird: Die thermische Reaktivierung

Die Funktionsfähigkeit von Aktivkohle hängt vollständig von ihrer riesigen inneren Oberfläche und ihrer porösen Struktur ab, in der sie Verunreinigungen durch einen Prozess namens Adsorption einfängt. Die Reaktivierung dient dazu, diese Poren zu reinigen und die Kohle effektiv für einen weiteren Zyklus zurückzusetzen.

Das Kernprinzip: Verbrennung von Verunreinigungen

Im Wesentlichen beinhaltet die Reaktivierung das Erhitzen der verbrauchten Kohle in einem hochkontrollierten, mehrstufigen Prozess. Die intensive Hitze soll die organischen Verunreinigungen, die an der Oberfläche der Kohle adsorbiert wurden, zersetzen und verdampfen.

Ein mehrstufiger Industrieprozess

Dies ist kein einfaches Backverfahren. Es findet in großen Drehrohröfen oder Vertikalöfen statt und umfasst mehrere präzise Schritte:

- Trocknung: Die Kohle wird zunächst auf etwa 105 °C (220 °F) erhitzt, um das gesamte Wasser zu entfernen.

- Pyrolyse (Desorption): Anschließend wird die Temperatur in einer sauerstoffarmen Umgebung auf 500–800 °C (930–1500 °F) erhöht. Dies „verbrennt“ die flüchtigen organischen Verbindungen, ohne die Kohle selbst zu verbrennen.

- Vergasung: Schließlich wird die Temperatur auf über 800 °C (1500 °F) erhöht, während Dampf oder Kohlendioxid injiziert wird. Dieser letzte, entscheidende Schritt verbrennt alle verbleibenden Verkohlungen und legt die ursprüngliche poröse Struktur der Kohle wieder frei, wodurch sie „reaktiviert“ wird.

Warum dieser Prozess funktioniert

Der Hochtemperatur-Vergasungsschritt ist das, was die Kohle wirklich wiederherstellt. Er entfernt selektiv die restlichen Verunreinigungsmoleküle und Verkohlungen, reinigt die mikroskopischen Poren und stellt die immense Oberfläche wieder her, die für eine effektive Adsorption erforderlich ist.

Abwägungen und Einschränkungen verstehen

Obwohl die thermische Reaktivierung effektiv ist, handelt es sich um einen Prozess mit abnehmendem Ertrag und ist nur für bestimmte Szenarien geeignet. Das Verständnis ihrer Grenzen ist der Schlüssel zur richtigen Entscheidung.

Es ist ein industrieller Prozess, keine Heimwerkeraufgabe

Die Haupteinschränkung sind die Geräte. Der Prozess erfordert eine präzise Temperaturkontrolle, eine kontrollierte Atmosphäre, um zu verhindern, dass die Kohle einfach zu Asche wird, und Sicherheitsvorkehrungen für den Umgang mit den entweichenden verdampften Verunreinigungen. Dies kann nicht in einem Haushaltsbackofen oder mit einem Schweißbrenner repliziert werden.

Unvermeidbarer Kohleverlust

Jeder Reaktivierungszyklus ist abrasiv und verbrennt einen kleinen Teil der Kohle selbst. Typischerweise kommt es bei jedem Zyklus zu einem Verlust von 5–15 % des Kohlenstoffmaterials. Das bedeutet, dass die Kohle nicht unbegrenzt regeneriert werden kann.

Herausforderungen spezifisch für Verunreinigungen

Die Reaktivierung funktioniert am besten für Kohle, die organische Verbindungen adsorbiert hat. Sie ist unwirksam gegen anorganische Verunreinigungen wie Schwermetalle, die nicht verdampfen und in der Struktur der Kohle verbleiben, wodurch deren Wirksamkeit dauerhaft verringert wird.

Wirtschaftliche Tragfähigkeit

Die erheblichen Energie- und Kapitalkosten für den Betrieb einer Reaktivierungsanlage machen sie nur für sehr große Mengen Aktivkohle wirtschaftlich, typischerweise gemessen in Tonnen. Bei kleineren Mengen würden die Kosten für die Reaktivierung den Preis für neue Kohle bei weitem übersteigen.

Die richtige Wahl treffen: Reaktivieren oder Austauschen?

Bei der Entscheidung geht es nicht darum, welche Methode besser ist, sondern welche für Ihre spezifische Anwendung und Ihren Maßstab geeignet ist.

- Für große industrielle oder kommunale Betriebe: Die Reaktivierung ist oft die kostengünstigste und nachhaltigste Lösung für die Bewirtschaftung großer Mengen verbrauchter Kohle.

- Für den Heimgebrauch (z. B. Aquarien, Wasserfilter, Luftreiniger): Entscheiden Sie sich immer für den Austausch. Der Versuch, Kohle zu Hause zu regenerieren, ist unpraktisch, unwirksam und potenziell gefährlich.

- Für kleine bis mittlere Unternehmen: Der Austausch bleibt das Standardverfahren, es sei denn, Sie produzieren regelmäßig mehrere Tonnen verbrauchter Kohle.

Letztendlich ist das Wissen um den Unterschied zwischen industrieller Reaktivierung und praktischem Austausch der Schlüssel zur effektiven und sicheren Verwendung von Aktivkohle.

Zusammenfassungstabelle:

| Aspekt | Industrielle Reaktivierung | Heim-/DIY-Versuche |

|---|---|---|

| Prozess | Mehrstufige thermische Behandlung (>800°C) | Backen, Kochen oder Abflämmen |

| Wirksamkeit | Stellt die Adsorptionskapazität wieder her | Ineffektiv; kann die Kohle beschädigen |

| Sicherheit | Kontrollierte Umgebung, behandelt Abgase | Gefährlich; Brand- und Giftgasrisiko |

| Wirtschaftlichkeit | Wirtschaftlich für große Mengen (Tonnen) | Nicht wirtschaftlich; Kosten übersteigen neue Kohle |

| Am besten geeignet für | Großindustrielle/kommunale Nutzung | Nicht empfohlen; Austausch wird angeraten |

Benötigen Sie zuverlässige Aktivkohle oder Laborgeräte für Ihre Filtrationsprozesse?

Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, um sicherzustellen, dass Ihre Betriebsabläufe effizient und sicher ablaufen. Ob Sie eine Reaktivierungsanlage im industriellen Maßstab betreiben oder konsistente, leistungsstarke Aktivkohle für Ihre Anwendungen benötigen – unsere Expertise und unsere Produkte sind darauf zugeschnitten, Ihre Anforderungen zu erfüllen.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten für eine individuelle Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

Andere fragen auch

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess